Diferencia entre revisiones de «2023/Grupo1/DimensionamientoFisico»

| Línea 511: | Línea 511: | ||

<u>Problemas en el sistema de alimentación de tornillos:</u> | <u>Problemas en el sistema de alimentación de tornillos:</u> | ||

- | -Se debe inspeccionar en cada suministro de material que el sistema de alimentación no tenga obstrucciones, desalineaciones o desgaste de las partes móviles. Esto se hace pasando un pincel sobre las guías, para quitar cualquier tipo de obstrucción o residuo que se interponga al recorrido de la materia prima. | ||

-Limpiar y lubricar adecuadamente las partes móviles del sistema de alimentación. | -Limpiar y lubricar adecuadamente las partes móviles del sistema de alimentación cada martes y jueves, el procedimiento no lleva mas de 10 minutos y se realizara por la mañana antes de arrancar con la producción. Lo que se hace es lubricar mediante el uso de aceiteras y pinceles las partes móviles del equipo. | ||

<u>Desgaste de las herramientas de roscado:</u> | <u>Desgaste de las herramientas de roscado:</u> | ||

| Línea 519: | Línea 519: | ||

-Realizar inspecciones periódicas de las herramientas de roscado para detectar desgaste o daños. | -Realizar inspecciones periódicas de las herramientas de roscado para detectar desgaste o daños. | ||

-Utilizar lubricantes adecuados y seguir las pautas de lubricación recomendadas para prolongar la vida útil de las herramientas. | -Utilizar lubricantes adecuados y seguir las pautas de lubricación recomendadas para prolongar la vida útil de las herramientas, con una frecuencia de 2 veces por semana. | ||

<u>Problemas con el sistema de sujeción:</u> | <u>Problemas con el sistema de sujeción:</u> | ||

-Revisar y ajustar periódicamente los componentes de sujeción, como las mordazas, para garantizar un agarre seguro y preciso de la pieza de trabajo. Este proceso se realizara con llaves allen para ajustar correctamente las mordazas. | |||

-Revisar y ajustar los componentes de sujeción, como las mordazas, para garantizar un agarre seguro y preciso de la pieza de trabajo. | |||

<u>Fallas en el sistema de control</u> | <u>Fallas en el sistema de control</u> | ||

- Realizar pruebas | - Realizar pruebas semanales del sistema de control para verificar que su funcionamiento siga siendo el correcto. | ||

- Calibrar los sensores y ajustar los parámetros de control por lo menos 1 vez a la semana | - Calibrar los sensores y ajustar los parámetros de control por lo menos 1 vez a la semana. | ||

<u>Fallos eléctricos o electrónicos:</u> | <u>Fallos eléctricos o electrónicos:</u> | ||

- Realizar inspecciones | - Realizar inspecciones mensuales del sistema eléctrico y electrónico de la máquina para detectar signos de daños, desgaste o corrosión. | ||

<u>Problemas de | <u>Problemas con los componentes de transmisión:</u> | ||

- Inspeccionar | - Inspeccionar los componentes de transmisión por lo menos 1 ves al mes para detectar desgaste, desalineación o daños. | ||

- | - El cambio de los componentes de transmisión como correas, se realizaran los cambios según el manual técnico que nos branda el proveedor | ||

<u>Problemas de sujeción de la pieza de trabajo:</u> | <u>Problemas de sujeción de la pieza de trabajo:</u> | ||

| Línea 557: | Línea 549: | ||

<u>Fallas en los sistemas neumáticos o hidráulicos:</u> | <u>Fallas en los sistemas neumáticos o hidráulicos:</u> | ||

- Inspeccionar | - Inspeccionar una vez al mes los sistemas neumáticos o hidráulicos en busca de fugas, obstrucciones o daños. para la inspeccionde los sistemas neumaticos lo que haremos primero es revisar los manometros para medir la presión en el sistema neumático cuando está en funcionamiento y otra forma es ver la presión disminuye lentamente sin ninguna operación activa, si esto sucede el método para buscar la fuga será mediante un spray de agua con jabón, lo que se hace es rociar sobre las conexiones, uniones y componentes neumáticos mientras el sistema está funcionando. | ||

Para los sistemas hidráulicos lo que se hará es la revisión de juntas y sellos, tambien se observara si aparaceren manchas de aceite. | |||

<u>Problemas con el suministro de energía:</u> | <u>Problemas con el suministro de energía:</u> | ||

Revisión del 01:49 17 ago 2023

Determinación de la Localización

A continuación vamos a usar un método llamado Matriz de Localización para ayudarnos a tomar una decisión. Vamos a analizar diferentes Parques Industriales de la Provincia de Buenos Aires y determinar qué factores son más importantes usando una escala del. Después de analizar cada alternativa, vamos a asignar una disponibilidad relativa a cada factor.

Factores a tomar en cuenta:

Acceso Logística de salida: Para analizar esta variable nos enfocamos en la búsqueda de rutas y autovías cercanas a nuestros puntos posibles de localización . También analizamos la zona aledañas en cuanto a seguridad para nuestra logística y a problemas frecuentes de tránsito. En nuestro caso determinamos que tanto el de Pilar como el de Campana tienen los mayores importancias relativas, se encuentran en las rutas con mayor flujo de transporte con finalidad industrial, la ruta N°8 y N°9 respectivamente.

Disponibilidad de mano de obra: Analizamos facilidad en el transporte como también cercanía a grandes ciudades por ende más posibilidad de mano de obra .

Disponibilidad de proveedores: Nos basamos en la cercanía a nuestros mayores proveedores

Cercanía de mercado: Nos enfocamos en analizar las cercanía a grandes ciudades , lo cual aumentaría nuestra oferta. en mayor o menor medida todas presentan una buena ubicacion respecto las grandes ciudades.

Disponibilidad de terrenos: primero identificamos la superficie de cada parque: 58has, 920has, 15has y 32has respectivamente a como se presentan en la tabla. vemos como el de Pilar marca la diferencia (tambien lo hace en la oferta disponible de terrenos) y la convierte en la más adecuada para instalar nuestra amplia planta.

Posibilidad de tratar los desechos: Para evaluar esta variable nos enfocamos en la cercanía de las localización con las empresas encargadas de tratar nuestros desechos y desperdicios, asimismo consideramos la infraestructura de los desagues industriales en caso de que posean.

Disponibilidad de energía eléctrica: este es un factor innegociable. Se va a utilizar para el funcionamiento de distintas máquinas, equipos e instalaciones en el área productiva, como también para la iluminación general, cocina, oficinas, almacenes y demás sectores de toda la fábrica.

Condiciones sociales: Entran en juego las politicas que tengan acerca de la Responsabilidad Social Empresarial y que tan estrictos sean con eso a pesar de que no sea obligatorio se puede traducir en valor agregado para los clientes y ventajas para los ciudadanos cerca de nuestra “fuente de emisiones indeseables”.

Disponibilidad de agua corriente: es otro factor innegociable. El agua es un insumo indispensable para el funcionamiento de baños, cocina y lavamanos dentro de la fábrica.Como también puede ser usada en el proceso de fabricacion

Consideraciones legales y politicas: se analizó a partir del Marco Legal de la Provincia de Buenos Aires en cuanto a las normativas de residuos (domiciliarios, especiales y patogenicos), Efluentes Liquidos y Gaseosos, Radicacion industrial, Ruidos molestos, etc.

Matriz de Localizacion

| PI La Plata | PI Pilar | PI Hurlingam | PI Campana | ||||||

| Factor | IRfp | DRfa | IRfp x DRfa | DRfa | IRfp x DRfa | DRfa | IRfp x DRfa | DRfa | IRfp x DRfa |

| Acceso Logistica de salida | 5 | 3 | 15 | 4 | 20 | 2 | 10 | 3 | 15 |

| Disponibilidad de Mano de obra | 2 | 3 | 6 | 4 | 8 | 5 | 10 | 2 | 4 |

| Disponibilidad de proveedores | 5 | 2 | 10 | 4 | 20 | 4 | 20 | 5 | 25 |

| Cercanía de mercado | 1 | 4 | 4 | 4 | 4 | 5 | 5 | 3 | 3 |

| Disponibilidad de terrenos | 4 | 4 | 16 | 5 | 20 | 2 | 8 | 3 | 12 |

| Posibilidad de tratar desechos y desperdicios | 2 | 4 | 8 | 5 | 10 | 4 | 8 | 3 | 6 |

| Disponibilidad de energía eléctrica | I | SI | PA | SI | PA | SI | PA | SI | PA |

| Condiciones sociales | 3 | 3 | 9 | 3 | 9 | 2 | 6 | 4 | 12 |

| Consideraciones legales y políticas | 4 | 4 | 16 | 4 | 16 | 4 | 16 | 4 | 16 |

| Disponibilidad de Agua Corriente y Gas | I | SI | PA | SI | PA | SI | PA | SI | PA |

| SUMA TOTAL | 84 | 107 | 83 | 93 | |||||

En Conclusión elegiremos la planta industrial de Pilar

Definición Técnica del Producto.

Planos y/o Dibujos

Especificaciones Técnicas

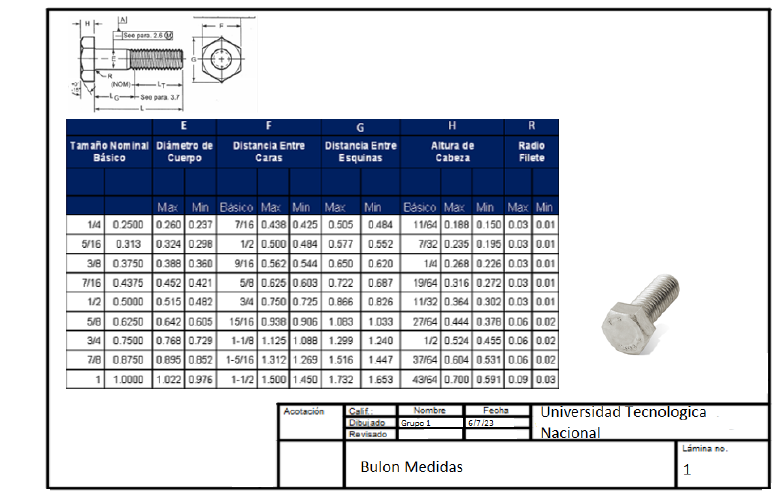

- Producto: Bulón

- Cantidad por caja:

- Tipo Caja 1: 25 unidades. Los bulones que se empacan en este tipo son: 1/4", 5/16”,3/8", 1/2", 1”

- Tipo Caja 2: 50 unidades. Los bulones que se empacan en este tipo son: 1/4", 5/16”, 3/8", 1/2"

- Tipo Caja 3: 100 Unidades. Los bulones que se empacan en este tipo son: 1/4" 5/16”

- Peso neto (unitario): 68.72 gramos (Bulon 1/2")

| Volumen | Densidad | peso bulon de 1/2" | unidad |

| 8,69900262 cm3 | 7.9 g/cm3 | 68,7221207 | gramos |

| 0,0687221207 | kg |

- Tipo de cabeza: Hexagonal

- Tipo Rosca: media rosca

- Uso esperado: fijaciones

- Material: Acero SAE 1010

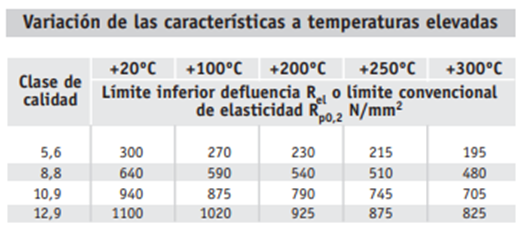

- Variación de las características a temperaturas elevadas dependiendo de la clase de calidad:

Normas Aplicables

El marco regulatorio en Argentina consiste en una serie de leyes y regulaciones relacionados con la instalación y operación de establecimientos industriales, que las empresas industriales, como la nuestra, debemos cumplir, y sobre todo por la ubicación que determinamos. Entre ellas destaca la Ley General del Ambiente (N° 25.675), que establece los requisitos mínimos para lograr un manejo adecuado y sostenible del medio ambiente, así como la preservación y protección de la diversidad biológica y la implementación del desarrollo sostenible en el país. Esta ley también establece reglas para la educación ambiental,, la administración ambiental y la conciencia pública sobre temas ambientales.

En relación a los ruidos molestos, se adopta el método de medición y clasificación conforme a la Resolución 159/06, que se refiere a la Norma del Instituto Argentino de Racionalización de Materiales (I.R.A.M.) Nro 4062, en su última versión, en relación con los ruidos molestos. Este método establece los parámetros para evaluar y categorizar los ruidos disruptivos al barrio.

En la Provincia de Buenos Aires, la Ley 11.459 rige el funcionamiento de todos los establecimientos industriales actuales y futuros, así como aquellos que realicen ampliaciones o modificaciones a sus instalaciones. Esta ley ha sido modificada por el Decreto 531/19, que establece la clasificación de los establecimientos industriales en las categorías previstas en el artículo 15 de la Ley 11.459.

Con respecto a las normativas del material y de tolerancias del producto, la normativa que debemos cumplir es la vigente nacional: IRAM

La principal norma de calidad que debemos cumplir es la norma IRAM 5453 (en redacción en base al documento ASTM A325). [1]

Para bulones de alta resistencia tipo ASTM A325

- Principales características técnicas:

Fu ≥ 825 Mpa para diámetros ≤ 1" y Fu ≥ 725 Mpa para diámetros > 1"

Fy ≥ 650 Mpa para diámetros ≤ 1" y Fy ≥ 570 Mpa para diámetros > 1"

Diámetros en pulgadas desde ¼" hasta 1"

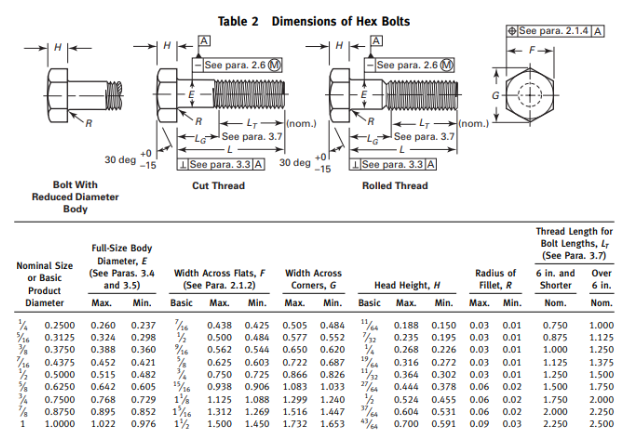

- Dimensiones: Tolerancias las cuales se deben respetar según la norma para este tipo de bulon

La norma a cumplir Con respecto a las propiedades químicas es la SAE 1010. La clasificación SAE Society of Automotive Engineers – EUA, es un sistema de identificación de 4 o 5 dígitos basada en la composición química del acero, los ultimos dos digitos indicar el porcentaje de carbono con el que viene el acero, dicho porcentaje es el más relevante ya que da las principales propiedades mecánicas. [2]

- Propiedades mecánicas del acero:

Rm - Resistencia a la tracción (MPa) 270-410

ReH - Límite elástico mínimo (MPa) 280

A - Alargamiento mínimo Lo = 80 mm (%) 28

A - Elongación mínima Lo = 5,65 √ Entonces (%) (+A) 32

Dureza Vickers ( HV): (+A) 105

- Composición química % del acero

C máx. 0,12

Mn máx. 0,6

P máx. 0,045

S máx. 0,045

Características condición del Producto

Los bulones son elementos de fijación utilizados en la construcción y la industria, por lo que sus características y condiciones en primer lugar tenemos la presentación y etiquetado, donde los bulones se comercializaran en cajas que contienen una cantidad determinada de unidades. Cada paquete estará debidamente etiquetado con información esencial, como el tamaño del bulón, el material de fabricación y especificaciones técnicas relevantes. El almacenamiento no se tienen requisitos especiales de temperatura para su almacenamiento, únicamente se recomienda mantenerlos en un ambiente seco y protegidos de la humedad para evitar la corrosión. Con respecto a la vida útil no tienen una fecha de vencimiento en el sentido tradicional, ya que no se deterioran con el tiempo, pero se recomienda utilizar los bulones dentro de un período razonable para asegurar su óptimo rendimiento.

Plan de Ensayos

El primer control se realizará sobre la materia prima al momento que se recibe, este control esta compuesto en primer lugar con un control del peso, para asegurarnos que se recibió la cantidad solicitada. Luego se realiza un análisis microestructural, este tipo de prueba consiste en observar la microestructura del acero usando un microscopio, donde permite la identificación de la distribución y la fase de varios constituyentes, como cementita, hierro y perlita, en el material y también el contenido de carbono. Esto para asegurarnos de cumplir con los estándares.

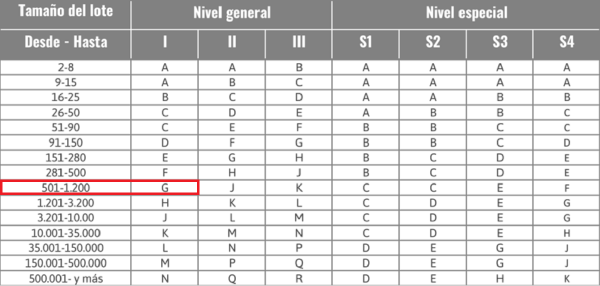

La inspección de los productos terminados se hará por muestreo, se extraerá una muestra de 32 bulones al azar de cada lote de 750 bulones para realizarle los siguientes controles:

- Control de mediciones por micrómetro: Se mide la longitud de los tornillos para analizar si es correcta teniendo en cuenta la tolerancia permitida según la medida. Esto nos permitirá seleccionar el tamaño correcto, garantizar la compatibilidad con las piezas, mantener la seguridad y eficiencia en la instalación. [3]

- Control de mediciones por calibre: Se mide el ancho de la cabeza de los tornillos teniendo en cuenta la tolerancia permitida según la medida. Esto es importante para seleccionar herramientas adecuadas, asegurar la compatibilidad con las piezas y las tuercas, garantizar una distribución adecuada de la carga y lograr una apariencia estética satisfactoria. [4]

- Control de rosca por calibrador de rosca: Este calibrador se ajusta a las dimensiones y especificaciones de la rosca del bulón y se utiliza para comprobar si coincide con los estándares establecidos.Esto asegura que el bulón pueda enroscarse correctamente en una tuerca o agujero roscado correspondiente, garantizando un ajuste preciso y seguro.El uso del calibrador de rosca en los bulones ayuda a mantener la calidad y la funcionalidad de las conexiones roscadas.

- Por último un control que se le realiza a todos los bulones es el control de tracción para determinar si el bulón tiene la robustez mínima requerida, dicha medición se realiza en el punto más frágil del mismo que es la cabeza. Si pasa la inspección continua su ruta hacia el sector de empaquetado de caso contrario se envia al area de calidad donde se determinara la acción siguiente a realizar. [5]

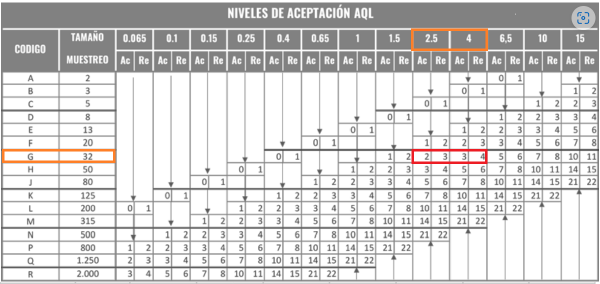

La decisión sobre la cantidad que debe someterse a ensayos en el lote de producción lo establecemos segun la Acceptable Quality Level (AQL) donde segun la tabla A asigno el codigo de letra, que en nuestrto caso es el "G", ya que nuestros lotes de producción son de 750 unidades y este codigo es el que nos va a dar la cantidad a ensayar, el cual va a ser 32 unidades.

Los niveles de aprobación se eligen en función del tipo de imperfección: Menor, Mayor o Crítico. El nivel de aceptación AQL establece el porcentaje de no conformidades, normalmente, los porcentajes de defectos que se utilizan son 0% para los criticos, 2,5% para los mayor y 4% para los Menor.

Nosotros utilizaremos imperfecciones de Menor para los ensayos de control de mediciones por micrómetro, control de mediciones por calibre y control de rosca por calibrador de rosca, y una exigencia Mayor de imperfecciones para el control de traccion.

Luego en la tabla B me fijo la cantidad de unidades que se acepta por cada porcentaje

Entonces nos quedarían los siguientes niveles de aceptación para cada control:

- Control de mediciones por micrómetro: hasta 4 unidades de defectos menores

- Control de mediciones por calibre: hasta 4 unidades de defectos menores

- Control de rosca por calibrador de rosca: hasta 4 unidades de defectos menores

- Control de traccion: hasta 3 unidades de defectos mayores

Cuando se detecta una cantidad de no conformidades en el control de calidad de un lote de producción, la medida que se tomara para abordar la situación sera primero el rechazo del lote, ya que si las no conformidades son graves se pierde la calidad, seguridad y funcionalidad del producto. Como segundo paso se tomara la medida de vender como chatarra el lote rechazado.

Acondicionamiento del Producto

Una vez envasados en cajas de 20 unidades, 50 unidades y 100 unidades. se procede a agruparlas por tipo de envase y por tipo de bulón en cajas que luego se apilaran en palets.

En las cajas figuraron la etiqueta que indica para qué lado debe estar orientado y la etiqueta de “sensible a la humedad”. Estos son los siguientes: [6]

“Este lado hacia arriba” Este es uno de los símbolos que se utilizan para indicar en qué lado debe estar orientado una caja. Este símbolo va normalmente acompañado con la frase.

“Sensible a la humedad” Esto significa que se debe tener cuidado con el agua y humedad ya que el contenido del paquete es sensible a eso factores

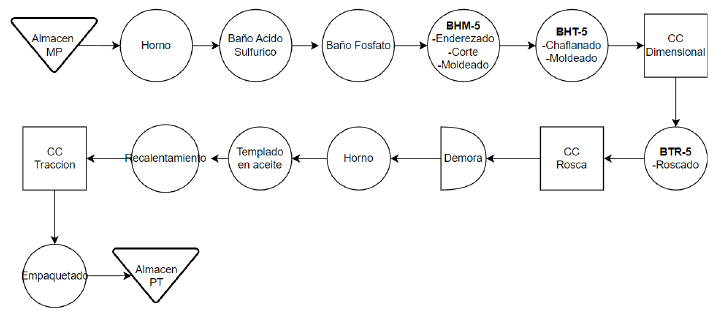

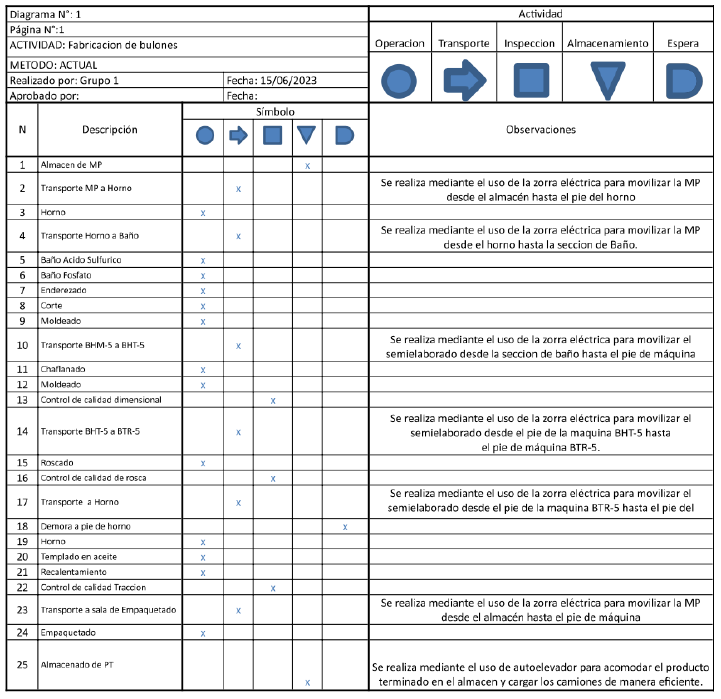

Definición del Proceso de Producción.

Diagrama de Flujo de Fabricación y Control. Cursogramas gráficos o analíticos.

Flujo de Fabricación

Cursograma

Descripción de cada etapa del proceso productivo.

La fabricación de bulones está compuesta por varios procesos, en esta sección explicaremos cada uno de ellos.

1- Empezando por el proceso de horno, en este proceso se toma el alambrón de acero, ya sea en rollo o en barras y se lo mantiene por unas 5 horas en un horno para poder ablandarlo y así poder trabajarlo.

2- En segundo lugar se sumerge el alambre de acero en un baño de ácido sulfúrico con el objetivo de retirar cualquier partícula de óxido que haya, este proceso tarda aproximadamente 1 hora.

3- En tercer lugar se realiza un baño de fosfato donde se sumerge el alambrón por 1 hora con el fin de evitar que el acero se oxide antes de fabricarse el tornillo, y también lo lubrica para moldearlo mejor.

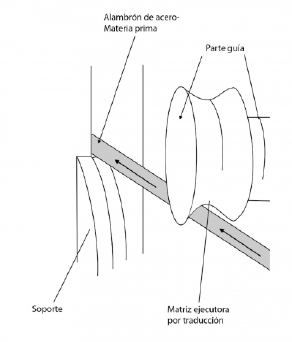

4- En cuarto lugar se realiza el enderezado para enderezar el alambre y poder trabajarlo de mejor manera.

5- Cuando va saliendo la materia prima enderezada se empieza a realizar el corte, la máquina de corte va a realizar corte en trozos ligeramente más largos que el futuro tornillo.

6- En sexto lugar se pasa a la sección de moldeado en donde cada pieza pasa por un molde, que la deja perfectamente redonda

7- Luego pasamos a la sección de chaflanado mediante una herramienta llamada punteadora que le da forma al tornillo, en este caso ambos extremos, para que no quede la punta plana, creando así la parte en que se engancha la tuerca

8- A continuación tenemos un segundo moldeado que a diferencia de el primero se cambia el molde y se busca formar la cabeza hexagonal de el bulón.

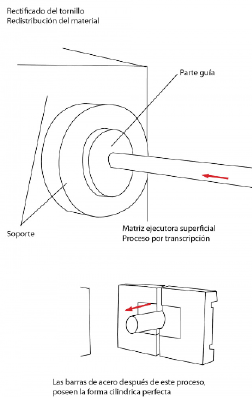

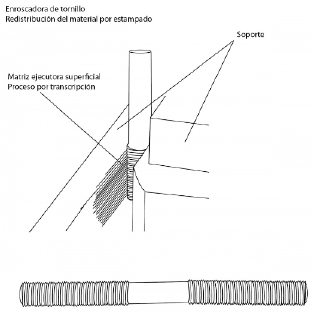

9- En noveno lugar tenemos el proceso de roscado que se hace mediante la forja en frio. En donde unos moldajes de rodillos a alta presión imprimen la forma de la rosca para darle al tornillos los filetes que necesita para que se puedan enroscar las tuercas.

10- Luego se realiza un segundo horneado a 870ºC durante una hora para obtener la resistencia mecánica necesaria para el producto.

11- Una vez que sale del horno se realiza un templado en aceite rápido (no más de 5 minutos) para solidificar la estructura interna del bulón para mejorar la dureza.

12- Cuando se termina el templado en aceite obtenemos un bulón duro pero frágil y quebradizo, por lo que se realiza el proceso de recalentamiento en donde se calientan las piezas durante aproximadamente una hora y así las piezas dejan de ser frágiles pero conservan la dureza.

13- Por último se realiza el empaquetado en donde se arman las cajas con la cantidad necesaria de producto final luego se etiquetan por tamaño y categoría.

Determinación de las máquinas e instalaciones. Cálculos.

Especificaciones técnicas de las máquinas

Hornos

- Máquina: Horno [7]

- Modelo: NW 1000

- Consumo: 57 Kw

- Voltage: 380v

- Capacidad: 360 kg/h

- Dimensiones: 1900x2050x4100 mm

El tratamiento térmico se puede realizar en atmósfera de aire o con gases protectores no inflamables con una caja de protección de gas o una campana de gasificación. El acceso libre en frente del horno permite una carga fácil y simple. Tiene Temperaturas máx 1300 °C, 1100 °C con caja de protección de gas.

Bateas

- Máquina: Batea baño acido sulfurico y baño fosfato [8]

- Unidades: 2

- Dimensiones: 1500x2450x500 mm

Las bateas nos sirven para colocar el Ácido sulfúrico, y el fosfato, para hacer los baños correspondientes al alambrón. Tiene la ventaja de tener termómetro, rebalse superior y descarga inferior.

Enderezado y corte

- Máquina: Enderezado y corte

- Modelo: BHM-5

- Potencia: 26 Kw

- Voltage: 380v

- Capacidad: 30 - 35

- Dimensiones: 3500x2000x1000 mm

Se encargará de realizar el enderezado, corte y moldeado. Nos permite trabajar con el insumo de alambrón de acero, su capacidad teórica es de 30-35 piezas por minuto.

Punteadora y moldeadora

- Máquina: Punteadora y moldeadora

- Modelo: BHT-5

- Potencia: 16 kw

- Voltage: 380v

- Capacidad: 30 - 35

- Dimensiones: 1500x2500x1500 mm

Se encargará de realizar el chaflanado y la forma hexagonal de la cabeza, su capacidad teórica es de 30-35 piezas por minuto.

Roscadora

- Máquina: Roscadora

- Modelo: BTR-5

- Potencia: 16 kw

- Voltage: 380v

- Capacidad: 30 - 35

- Dimensiones: 1500x3000x1200 mm

Se encargará de realizar el roscado, su capacidad teórica es de 30-35 piezas por minuto

Horno continuo

- Máquina: Horno continuo [9]

- Consumo: 150kw

- Voltage: 380v

- Dimensiones de trabajo: 4700x600x100mm

- Capacidad: 4000 Kg/h

- Dimensiones de la máquina: 6000x2000x3000 mm

El horno continuo es la elección perfecta para el proceso, con tiempos de ciclo fijos como secar, precalentar, endurecer, envejecer, termofijar, vulcanizar o desgasificar. en nuestro caso será para endurecer y envejecer. El horno nos ofrece temperaturas de hasta 1400 °C suficientes para el uso que le daremos.

Batea de enfriado

- Máquina: batea de enfriado

- Unidades:1

- Dimensiones: 2000x3000x1500 mm

La batea sera utilizada para colocar el aceite para realizar el temple correspondiente a los bulones.Tiene la ventaja de tener cajón interno desmontable que es de utilidad para sacar los bulones de la batea.

Ensayadora de Tracción

- Máquina: Ensayadora de tracción [10]

- Consumo: 380

- Longitud de corte 200-1200mm

- consumo: 1,9 Kw

Empacadora

- Máquina: Empacadora [11]

- Consumo: 13kw

- Voltage: 380v

- Capacidad: 50u/min

- Dimensiones: 1500x3000x2500 mm

Máquina empacadora automática de tornillo sin fin. Este equipo es apto para el empaque de productos como el nuestro. La solución forma la bolsa, dosifica y sella en operación continua, alcanzando una producción aproximada de 50 bolsas por minuto, dependiendo del producto y de la presentación. Este equipo está fabricado en acero inoxidable.

Consumos de energía, agua y otros servicios.

En la siguiente tabla se indicara el consumo total de Kw que vamos a consumir por año con el total de las maquinas.

| Maquinas | cantidad | horas operativa [hs/año] | consumo por maquina (KW-h) | consumo total de maquinas (KW/año) |

| Horno NW 1000 | 4 | 3792 | 57 | 864.576 |

| BHM-5 | 7 | 3792 | 26 | 690.144 |

| BHT-5 | 7 | 3792 | 16 | 424.704 |

| BTR-5 | 7 | 3792 | 16 | 424.704 |

| Horno continuo | 1 | 3792 | 150 | 568.800 |

| Ensayadora de traccion | 1 | 3792 | 1,9 | 7.204,8 |

| Empacadora | 5 | 3792 | 13 | 246.480 |

| KW por año | 3.226.612,8 |

Consumo de agua

Para el consumo de agua en nuestra planta vamos a basarnos en un artículo proporcionado por el gobierno de buenos aires, en el que se aclara que según la OMS una persona por día consume un promedio de 50 litros de agua, pero que en Argentina se consume un promedio de 180 litros por día. En nuestro caso buscaremos que el consumo sea más aproximado a lo que estima la OMS, ya que es importante reflexionar sobre nuestro consumo de agua, reducirlo y tomar conciencia de sus impactos, porque nuestras acciones tienen consecuencias en el tiempo.

En nuestros procesos no se utiliza agua, por lo tanto el consumo anual de agua en nuestra empresa quedará de la siguiente manera. [12]

| Empleados Totales | 38 |

| Consumo por empleado [l/día] | 60 |

| Días activos al año | 237 |

| Consumo total al año [l/año] | 540.360 |

Mantenimiento y medios de control

El mantenimiento y los medios de control son las acciones que vamos a realizar para mantener, reparar y mejorar el rendimiento de la maquinaria, el equipo y los sistemas utilizados por la empresa. El objetivo principal del mantenimiento va a ser reducir el tiempo de inactividad no planificado y aumentar la disponibilidad y confiabilidad de los equipos. Esto lo lograremos poniendo en práctica estrategias y las prácticas de mantenimiento apropiadas como el mantenimiento preventivo, que se lleva a cabo de forma planificada y regular con el objetivo de prevenir errores y reducir el riesgo de períodos de inactividad no planificados. Se incluyen tareas como inspecciones, lubricación, ajustes y reemplazo de componentes de acuerdo con un calendario establecido.

También de no quedar otra opción por motivos de que la máquina dejase de funcionar de manera inoportuna, aplicaremos el mantenimiento correctivo, que se realiza luego de que ocurre un mal funcionamiento o error en el equipo. Debemos evitar llegar a ese punto ya que puede traer las siguientes consecuencias, tiempo de inactividad no planificado, mayor desgaste, daño adicional y costos elevados.

Plan de mantenimiento preventivo para las siguientes máquinas:

- Roscadora

- Punteadora y moldeadora

- Enderezado y corte

Para las siguientes máquinas se pueden aplicar varios tipos de mantenimiento para asegurar su correcto funcionamiento. A continuación, se detalla los principales tipos de problemas que se pueden llegar a tener las máquinas y el tipo de mantenimiento que debemos aplicar para que la vida útil del equipo sea lo más larga posible ya que estos 3 equipos son traídos de la India y conseguir sus repuestos originales llevará un tiempo. Igualmente cabe decir que existen empresas en argentina como Nordson que brindan el servicio de insumos de repuestos de muchas máquinas industriales, en las que se incluyen este tipo de maquinaria.

Problemas en el sistema de alimentación de tornillos:

-Se debe inspeccionar en cada suministro de material que el sistema de alimentación no tenga obstrucciones, desalineaciones o desgaste de las partes móviles. Esto se hace pasando un pincel sobre las guías, para quitar cualquier tipo de obstrucción o residuo que se interponga al recorrido de la materia prima.

-Limpiar y lubricar adecuadamente las partes móviles del sistema de alimentación cada martes y jueves, el procedimiento no lleva mas de 10 minutos y se realizara por la mañana antes de arrancar con la producción. Lo que se hace es lubricar mediante el uso de aceiteras y pinceles las partes móviles del equipo.

Desgaste de las herramientas de roscado:

-Realizar inspecciones periódicas de las herramientas de roscado para detectar desgaste o daños.

-Utilizar lubricantes adecuados y seguir las pautas de lubricación recomendadas para prolongar la vida útil de las herramientas, con una frecuencia de 2 veces por semana.

Problemas con el sistema de sujeción:

-Revisar y ajustar periódicamente los componentes de sujeción, como las mordazas, para garantizar un agarre seguro y preciso de la pieza de trabajo. Este proceso se realizara con llaves allen para ajustar correctamente las mordazas.

Fallas en el sistema de control

- Realizar pruebas semanales del sistema de control para verificar que su funcionamiento siga siendo el correcto.

- Calibrar los sensores y ajustar los parámetros de control por lo menos 1 vez a la semana.

Fallos eléctricos o electrónicos:

- Realizar inspecciones mensuales del sistema eléctrico y electrónico de la máquina para detectar signos de daños, desgaste o corrosión.

Problemas con los componentes de transmisión:

- Inspeccionar los componentes de transmisión por lo menos 1 ves al mes para detectar desgaste, desalineación o daños.

- El cambio de los componentes de transmisión como correas, se realizaran los cambios según el manual técnico que nos branda el proveedor

Problemas de sujeción de la pieza de trabajo:

-Verificar y ajustar el sistema de sujeción antes de cada proceso de roscado.

-Capacitar al personal en técnicas adecuadas de sujeción y asegurarse de que se sigan los procedimientos correctos.

Fallas en los sistemas neumáticos o hidráulicos:

- Inspeccionar una vez al mes los sistemas neumáticos o hidráulicos en busca de fugas, obstrucciones o daños. para la inspeccionde los sistemas neumaticos lo que haremos primero es revisar los manometros para medir la presión en el sistema neumático cuando está en funcionamiento y otra forma es ver la presión disminuye lentamente sin ninguna operación activa, si esto sucede el método para buscar la fuga será mediante un spray de agua con jabón, lo que se hace es rociar sobre las conexiones, uniones y componentes neumáticos mientras el sistema está funcionando.

Para los sistemas hidráulicos lo que se hará es la revisión de juntas y sellos, tambien se observara si aparaceren manchas de aceite.

Problemas con el suministro de energía:

- Implementar medidas de protección, como sistemas de respaldo de energía, para evitar interrupciones en el suministro eléctrico.

- Utilizar reguladores de voltaje o estabilizadores de energía para mantener una tensión constante y evitar fluctuaciones dañinas.

Descripción de los sistemas de seguridad

Elementos de protección requeridos por el proceso

Para el tipo de proceso que tenemos en la empresa entregamos a nuestros operarios:

- Casco de seguridad

- Calzado de seguridad con puntera de acero

- Guantes de trabajo

- Protectores visuales

- Ropa de trabajo

- Protectores auditivos

También se contratará a un auditor externo que se encargue de gestionar y evaluar el uso de los EPP asegurándose que cumplan con los estándares de calidad necesarios también proponer si hace falta el uso de alguno para realizar tareas más seguras tanto para el operario como para la empresa.

A su vez dicho auditor se encargará de mediante charlas explicar a los operarios como cuidar sus EPP, la vida útil y cuando dejan de cumplir su función.

Seguridad contra incendios

En nuestra planta tendremos riesgo de fuego tipo A,B y C por lo que se deberá contar con extintores de CO2 como de polvo químico.

El auditor externo nos indicará la cantidad de extintores necesarios y la distribución de los mismos. También se encarga de definir las salidas de emergencia, colocar la cartelería correspondiente sobre extintores y salidas de emergencia y de dar formación al personal sobre cómo actuar ante una situación como esta, a su vez definirá y comunicará el plan de evacuación ante una emergencia.

También se contarán sistemas de detección de humo y alarmas de incendio.

Seguridad en máquinas

Se analizarán los riesgos mecánicos de cada máquina con la finalidad de definir sistema de seguridad adecuado ya sea colocando jaulas, distancia entre máquina y operación, sistema de accionamiento bajo dos botones y colocación de cartelería preventiva.

En lo relacionado a ruidos e iluminación el auditor externo encargado de seguridad e higiene se encargará de realizar las mediciones correspondientes e indicar las medidas a realizar.

Seguridad eléctrica

En todas las instalaciones eléctricas se contará con una descarga a tierra mediante jabalina, disyuntores diferenciales y llaves termomagnéticas. También se colocarán tableros de control y cartelería en lugares que sean de peligro.

Cálculos

Secciones y desperdicios

| Desperdicio | ||

| Seccion operativa | Recuperable | No Recuperable |

| Horno | 0% | 0% |

| Baño acido sulfurico | 0% | 0% |

| Baño Fosfato | 0% | 0% |

| Enderezado | 0% | 0% |

| Corte | 2% | 2% |

| Moldeado | 0% | 0% |

| Chaflanado | 1% | 2% |

| Moldeado | 0% | 1% |

| Roscado | 0% | 1% |

| Horno | 0% | 0% |

| Temple en aceite | 0% | 0% |

| Recalentamiento | 0% | 1% |

| Empaquetado | 2% | 1% |

| Desperdicio | ||||

| Seccion operativa | Alimentacion | Recuperable | No Recuperable | Produccion Seccional (kg) |

| Horno | 3.390.333,32 | 0 | 0 | 3.390.333,32 |

| Baño acido sulfurico | 3.390.333,32 | 0 | 0 | 3.390.333,32 |

| Baño Fosfato | 3.390.333,32 | 0 | 0 | 3.390.333,32 |

| Enderezado | 3.390.333,32 | 0 | 1695,16 | 3.388.638,15 |

| Corte | 3.388.638,15 | 67.772,76 | 67.772,76 | 3.253.092,63 |

| Moldeado | 3.253.092,63 | 0 | 0 | 3.253.092,63 |

| Chaflanado | 3.253.092,63 | 32.530,92 | 65.061,85 | 3.155.499,85 |

| Moldeado | 3.155.499,85 | 0 | 15.777,49 | 3.139.722,35 |

| Roscado | 3.139.722,35 | 0 | 31.397,22 | 3.108.325,13 |

| Horno | 3.108.325,13 | 0 | 0 | 3.108.325,13 |

| Temple en aceite | 3.108.325,13 | 0 | 0 | 3.108.325,13 |

| Recalentamiento | 3.108.325,13 | 0 | 15.541,62 | 3.092.783,50 |

| Empaquetado | 3.092.783,50 | 61.855,67 | 30.927,83 | 3.000.000 |

| totales | 162.159,35 | 228.173,96 | ||

Resumen de la segunda tabla

| Volumen total ingresado a prod. | 3.390.333,32 | |

| Consumo Real de MP | 3228173,966 | |

| % Desperdicio Operativo | 11,51% | |

| % Desperdicio Real | 6,73% | |

Ritmo de trabajo

| Dias del año | 365 |

| Feriados | 14 |

| Vacaciones | 10 |

| Domingos | 52 |

| Sabados | 52 |

| jornada | 8 |

| Turnos | 2 |

| dias activos | 237 |

| horas activas | 3792 |

| horas x operario | 1896 |

Capacidad de la maquinaria en cada sección operativa

| Seccion operativa | Cap teorica kg/h | horas activa/año | Cap teorica Maq/año | Rendimiento operativo % | Cap Real Maq/año |

| Horno | 360 | 3792 | 1365120 | 95,00% | 1296864 |

| Baño acido sulfurico | 1800 | 3792 | 6825600 | 90,00% | 6143040 |

| Baño Fosfato | 1800 | 3792 | 6825600 | 90,00% | 6143040 |

| Enderezado | 144,3164535 | 3792 | 547247,9916 | 90,00% | 492523,1924 |

| Corte | 144,3164535 | 3792 | 547247,9916 | 90,00% | 492523,1924 |

| Moldeado | 144,3164535 | 3792 | 547247,9916 | 90,00% | 492523,1924 |

| Chaflanado | 144,3164535 | 3792 | 547247,9916 | 90,00% | 492523,1924 |

| Moldeado | 144,3164535 | 3792 | 547247,9916 | 90,00% | 492523,1924 |

| Roscado | 144,3164535 | 3792 | 547247,9916 | 90,00% | 492523,1924 |

| Horno | 4000 | 3792 | 15168000 | 95,00% | 14409600 |

| Temple en aceite | 1000 | 3792 | 3792000 | 85,00% | 3223200 |

| Recalentamiento | 1800 | 3792 | 6825600 | 95,00% | 6484320 |

| Empaquetado | 206,166 | 3792 | 781781,472 | 95,00% | 742692,3984 |

Determinación de cantidad de maquinas operativas en cada sección

| Seccion operativa | Produccion anual en Kg | Cap Real Maq/año | Cantidad de Maquinas | redondeo de maquina | Cap Real Seccion/año | %Aprovechamiento |

| Horno | 3390333,326 | 1296864 | 2,6142551 | 3 | 3890592 | 87,14% |

| Baño acido sulfurico | 3390333,326 | 6143040 | 0,5518982988 | 1 | 6143040 | 55,19% |

| Baño Fosfato | 3390333,326 | 6143040 | 0,5518982988 | 1 | 6143040 | 55,19% |

| Enderezado | 3390333,326 | 492523,1924 | 6,883601377 | 7 | 3447662,347 | 98,34% |

| Corte | 3388638,159 | 492523,1924 | 6,880159577 | 7 | 3447662,347 | 98,29% |

| Moldeado | 3253092,633 | 492523,1924 | 6,604953194 | 7 | 3447662,347 | 94,36% |

| Chaflanado | 3253092,633 | 492523,1924 | 6,604953194 | 7 | 3447662,347 | 94,36% |

| Moldeado | 3155499,854 | 492523,1924 | 6,406804598 | 7 | 3447662,347 | 91,53% |

| Roscado | 3139722,354 | 492523,1924 | 6,374770575 | 7 | 3447662,347 | 91,07% |

| Horno | 3108325,131 | 14409600 | 0,2157121038 | 1 | 14409600 | 21,57% |

| Temple en aceite | 3108325,131 | 3223200 | 0,9643599934 | 1 | 3223200 | 96,44% |

| Recalentamiento | 3108325,131 | 6484320 | 0,4793602307 | 1 | 6484320 | 47,94% |

| Empaquetado | 3092783,505 | 742692,3984 | 4,16428593 | 5 | 3713461,992 | 83,29% |

- la maquina de enderezado y corte es el cuello de botella con un aprovechamiento del 98.34%

Cuello de botella y su capacidad Real anual

| Desperdicio | ||||

| Seccion operativa | Alimentación | Recuperable | No Recuperable | Producción Seccional (kg) |

| Horno | 3449386 | 0 | 0 | 3449386 |

| Baño acido sulfurico | 3449386 | 0 | 0 | 3449386 |

| Baño Fosfato | 3449386 | 0 | 0 | 3449386 |

| Enderezado | 3449386 | 0 | 1725 | 3447662 |

| Corte | 3447662 | 68953 | 68953 | 3309756 |

| Moldeado | 3309756 | 0 | 0 | 3309756 |

| Chaflanado | 3309756 | 33098 | 66195 | 3210463 |

| Moldeado | 3210463 | 0 | 16052 | 3194411 |

| Roscado | 3194411 | 0 | 31944 | 3162467 |

| Horno | 3162467 | 0 | 0 | 3162467 |

| Temple en aceite | 3162467 | 0 | 0 | 3162467 |

| Recalentamiento | 3162467 | 0 | 15812 | 3146654 |

| Empaquetado | 3146654 | 62933 | 31467 | 3052255 |

Determinación de la evolución de las mercaderías.

Tiempos de entrega y envío de las mercaderías

Para nuestros tiempos de entrega vamos a intentar ser lo más eficiente posible debido a que vamos a buscar en esta característica hacer un fuerte de la empresa, como contamos anteriormente en Argentina la producción de bulones es muy baja por lo tanto los plazos de entrega suelen ser extensos (varían de una semana a un mes), por ende, nosotros vamos a buscar plazos de entrega que no superen la semana. Tenemos que tener en cuenta que los principales clientes que buscamos son grandes distribuidoras y ellos se encargaran de hacer llegar el producto al consumidor final , entonces si nosotros tardamos se retrasa el consumo del producto.

Nuestra metodología para captar clientes será tener ciertos vendedores que se encarguen de mostrar y ofrecer nuestros productos , contándole las novedades y características del mismo, ellos también serán los encargados de vender el producto.

Una vez concretada la venta se pone en marcha el proceso de producción donde se tendrá que hacer el análisis de materia prima necesaria , ver si tenemos el stock demandado , si no es así tendremos que comunicarle al área de compras para que se haga el ingreso de los materiales faltantes. Una vez conseguida la materia prima se pondrá en producción el pedido el cual una vez terminado se le comunicará al cliente para acordar la entrega y llevar a cabo la logística necesaria para cumplir con los plazos estimados.

Hay que tener en cuenta que los principales clientes que tendremos serán las distribuidoras pero no nos podemos olvidar de la industria automotriz como de construcción , para estas una demora significa tener parado un producto sin terminar.

Tamaños y frecuencias de compras

Teniendo en cuenta que para el producto ofrecido ,el consumo no depende de ninguna variable por lo tanto vemos que se consume en cualquier etapa del año , vamos a poner como límite de compra 20 días de anticipación para si podemos garantizar que vamos a cumplir con los tiempos de entrega esperados , si nosotros logramos cumplir con dicha condición vamos a conseguir que nuestros clientes reciban el pedido en tiempo y forma.

Como analizamos con anterioridad contamos con bastante números de proveedores de acero por ende no vamos a tener un restricción a la hora de comprar materiales para los productos finales, todos son fábricas nacionales por lo tanto la distancias recorridas no van a ser grandes y nada mas quedamos a la espera de que procesen nuestros pedidos.

Cálculos

Puesta en marcha

| Mes | Ritmo inicial | Ritmo final | Prod Promedio (%) | Prod mensual promedio (kg) | Prod Propuesta (kg) |

| 1 | 0,00% | 25,00% | 12,50% | 260869,5652 | 32608,69565 |

| 2 | 25,00% | 50,00% | 37,50% | 260869,5652 | 97826,08696 |

| 3 | 50,00% | 100,00% | 75,00% | 260869,5652 | 195652,1739 |

| 130434,7826 |

Detalle de cantidad de produccion

| Vol. prod puesta en marcha | 130434,7826 |

| Vol. prod resto año 1 | 2347826,087 |

| vol prod año 1 | 2478260,87 |

| vol prod año 2-5 | 3000000 |

Stock promedio de producto elaborado

| Entregas cada (semanas) | 1 |

| Stock de seguridad (semanas) | 2 |

| semanas en el año | 50 |

| Prod semanal | 60000 |

| Stock promedio de elaborado | 90000 |

Evolucion de las ventas durante la vida util del proyecto

| Ventas año 1 (kg) | 2700000 |

| Ventas año 2-5 (kg) | 3000000 |

Ciclo de elaboracion

| dias activos anuales | 237 |

| dias ciclo | 5 |

| cantidad ciclos | 47,4 |

Consumo de MP año 1

| consumo MP en marcha | 156521,7391 |

| cosumo MP regimen año 1 | 2513347,826 |

| MP año 1 | 2669869,565 |

| prod año 1 | 2478260,87 |

| DNR año 1 | 191608,6957 |

Consumo de mercaderia en proceso

| INPUT al sistema | 3390333,326 |

| horas activas | 3792 |

| ciclo de elaboracion | 5 |

| MP en proceso | 4470,37622 |

| TOTAL MP año 1 | 2674340 |

| TOTAL MP año 2 a 5 | 3211500 |

Stock promedio de Materia Prima y programa de compras

| Mes | Stock(kg) | Compras (kg) |

| Enero | 279261 | 279261 |

| Febrero | 279261 | 279261 |

| marzo | 279261 | 279261 |

| abril | 279261 | 279261 |

| mayo | 279261 | 279261 |

| junio | 279261 | 279261 |

| julio | 279261 | 279261 |

| agosto | 279261 | 279261 |

| septiembre | 279261 | 279261 |

| octubre | 279261 | 279261 |

| noviembre | 279261 | 279261 |

| diciembre | 279261 | 279261 |

Programa General de Evolucion

| año 0 | año 1 | año 2 | |

| Ventas | 2700000 | 3000000 | |

| Stock PT | 0 | 90000 | 90000 |

| Produccion | 2478261 | 3000000 | |

| DNR | 191609 | 211500 | |

| MC y Se | 4470 | 4470 | |

| Consumo MP | 2674340 | 3211500 | |

| Stock MP | 55852 | 279261 | 279261 |

| Compras MP | 55852 | 2897749 | 3211500 |

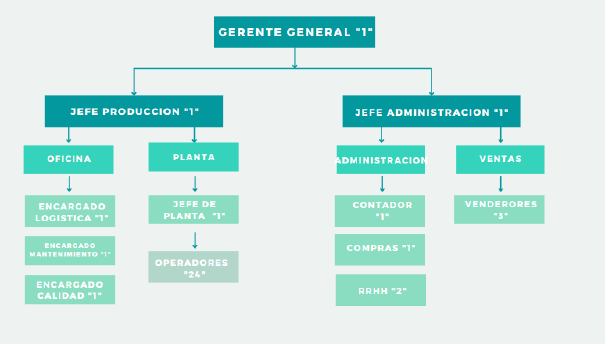

Determinación del Personal.

Organigrama de toda la empresa

Descripción de los Puestos de Trabajo y calificación y formación necesaria de los Operadores

Gerente general : Se encarga de definir el rumbo de la empresa , que objetivo se busca y como llegar, se encarga de la gestión y toma de decisiones de forma global, son quienes fijan los objetivos estratégicos a cumplir a largo plazo y a quien se le debe consultar previo a la toma de decisiones.

Actividades

| 1. | Visión estratégica. Planificación a medio y largo plazo. |

| 2. | Ejercer la representación de la legal empresa |

| 3. | Presentar y presidir la juntas directivas y asambleas |

| 4. | Habilidades de liderazgo para guiar y tomar decisiones en situaciones claves |

| 5. | Identificar oportunidades, gestionar riesgos y liderar la transformación organizacional cuando sea necesario. |

| 6. | Conocimiento del negocio |

| 7. | Buena comunicación. Para lograr llegar a las personas |

| 8. | Controlar el cumplimento del plan anual de ventas. |

| 9. | Gerenciar proyectos de cualquier índole. |

| 10. | Participación de eventos y exposiciones en el exterior |

- Aptitudes : Buen control de grupos y liderazgo de los mismos, buscar mejoras continuamente , adaptación a la hora de sufrir cambios.

- Estudios y conocimientos: Recibido de carrera universitaria , ingeniería , licenciatura en adm o derivados , debe tener conocimientos avanzados del paquete office y de inglés.Amplia experiencia en la industria

Jefe producción: Es el encargado del sector operativo , se encarga de controlar y coordinar las diferentes áreas , está encargado de proponer mejoras al proceso para hacerlo más eficiente. Será el encargado de la comunicación entre la gerente general y las diferentes áreas

| 1. | Manejo de equipos de trabajo. |

| 2. | Planificación de producción. |

| 3. | Control de la producción. |

| 4. | Nexo entre el sector de planta y oficina del área de producción con la gerencia. |

| 5. | Control y mantenimiento de los instrumentos |

| 6. | Delegación de tareas y actividades relacionadas al sector |

| 7. | Establecer normas de trabajo para mantener un buen ambiente |

- Aptitudes : Organización , responsable , lider , buen manejo en grupo

- Estudios y conocimientos: Estudio de grado en ingeniería, experiencia en áreas técnicas, de producción o ingeniería de procesos/plantas. Manejo de Microsoft Office

.

Jefe administrativo: Debe controlar que los pedidos estén de forma correcta, que tengan sentido, controlar la atención tanto con proveedores como con los clientes , al igual de garantizar buenos ambientes de trabajo y por último proponer mejoras en temas publicitarios para tener un mayor alcance.

| 1. | Control y análisis de costo de mercadería |

| 2. | Controlar los sueldos y la contabilidad |

| 3. | Gestión de los equipos administrativos |

| 4. | Control de documentos y registros |

| 5. | Gestión de proveedores y sus respectivos contratos |

| 6. | Gestión de tesorería. |

| 7. | Tomar la decisión de quienes van a ser nuevos empleados de la empresa |

| 8. | Coordinación de coaching y capacitaciones |

- Aptitudes : Buen control de grupos y liderazgo de los mismos, buscar mejoras continuamente,toma de decisiones, responsabilidad , adaptación a la hora de sufrir cambios.

- Estudios y conocimientos: Recibido de carrera universitaria , ingeniería , licenciatura en adm o contaduría , debe tener conocimientos avanzados del paquete office y de inglés.Amplia experiencia en el puesto

Área de calidad (encargado de calidad): Encargado de llevar a cabo todos los estudios necesarios para garantizar que los productos cumplan con los estándares de calidad propuestos por la empresa.

| 1. | Llevar a cabo los controles de calidad.. |

| 2. | Llevar un control de aceptación de los productos. |

| 3. | Comunicar al jefe de producción los resultados. |

| 4. | Armado de indicadores para posteriormente analizar. |

| 5. | Análisis de los reclamos. |

| 6. | Análisis de las materias primas y los producto terminados |

- Aptitudes : Buena toma de decisión ,poder de decisión, comunicativo y responsable

- Estudios y conocimientos: Carrera de grado en ingeniería industrial o mecánica

Área de Logística(encargado de logística): Gestiona de la mejor forma la cadena de suministros y su distribución, tiene que estar en pleno contacto con el área de compra como también con el de ventas , debido a que sus trabajos están interrelacionados ,tiene que tener contacto con los proveedores y transportistas tanto para asegurar la materia prima para el proceso como también para asegurarse de que el cliente reciba el producto.

| 1. | Control de los productos transportados (ya sea fuera o dentro de la planta) |

| 2. | Organizar los productos de forma que se garantice la entrega en buen estado |

| 3. | Preparar la guia de repartos |

| 4. | Control del embalaje |

| 5. | Gestión del depósito |

| 6. | Encargado del control de stock e inventarios |

- Aptitudes : resolutivo , prolijo , trabajo en equipo

- Estudios y conocimientos: Ingeniero industrial , con experiencia en el area

Área de mantenimiento(encargado de mantenimiento): Su función principal es hacer el mantenimiento adecuado a las instalaciones , maquinarias y equipos utilizados,asegurando lo más posible un correcto funcionamiento , tiene que analizar tipos de mantenimiento y también cuándo hacerlo, tiene que coordinar con el resto de las áreas (más que nada la de producción) para así para el menor tiempo posible.

| 1. | Listado con fechas de mantenimientos. |

| 2. | Coordinación con diferentes áreas para poder trabajar. |

| 3. | Gestión en caso de ser necesario de contratista. |

| 4. | Verificar el uso correcto de las máquinas. |

| 5. | Seguimiento de mantenimiento preventivo y correctivo de los equipos |

- Aptitudes : Responsabilidad , organizado , prolijidad y buena relación en relaciones laborales

- Estudios y conocimientos: Tecnico electromecanico o mecanico , como también ingeniero mecánico o industrial.

Área de recursos humanos (recursos humanos): Su función es controlar y desarrollar el talento humano dentro de la organización. También poner políticas de convivencia que aseguren un clima de trabajo bueno , que tenga como objetivo no perder de vista las relaciones humanas.

| 1. | Llevar a cabo los coaching y capacitaciones |

| 2. | Fomentar un buen ambiente de trabajo |

| 3. | Llevar a cabo el proceso de selección de personal |

| 4. | Encargado de comunicarse con ART en caso de ser necesario |

| 5. | Organización y seguimiento de las vacaciones de los empleados |

| 6. | Encargarse de la desvinculación de los empleados |

| 7. | Definición de puestos de trabajo |

- Aptitudes : Habilidades de comunicación y organización.Buen manejo de grupo y de las relaciones interpersonales.

- Estudios y conocimientos: Título de grado en Lic. en Recursos Humanos y afines.Preferente experiencia y/o conocimiento sobre Derecho.

Área de compras (Encargado de compras): Encargado de las adquisiciones que necesite la empresa , tiene que asegurar suministros en tiempo y forma , cumpliendo los requisitos de la empresa , tendrá mucha relación con el área de producción y logística.

| 1. | Comunicarse con el area de produccion |

| 2. | Llevar un historial con las facturas de compras pasadas |

| 3. | Comunicarse con proveedores |

| 4. | Buscar nuevos proveedores en caso de ser necesario |

| 5. | Realizar las compras solicitadas por los diferentes sectores |

| 6. | Cargar las facturas de las comprar |

- Aptitudes : Buen manejo del personal ,saber trabajar en equipos y buena toma de decisiones.

- Estudios y conocimientos: Título de grado en Ingeniería Industrial o Lic. en Marketing/Comercialización, o en carrera de grados relacionado a la economía. Deseable experiencia en el área y buen manejo de inglés.

Operarios : Son los encargados de realizar las tareas asignadas en sus máquinas, tienen que llevar a cabo las actividades encomendadas por el jefe , con el objetivo de garantizar el correcto funcionamiento y cumplimiento del proceso productivo. Como tarea secundaria tendrán que acondicionar el área de trabajo(gestión de residuos y limpiezas de máquinas) y cumplir los planes de fabricación.

| 1. | Cumplir con las medidas de seguridad. |

| 2. | Asistir a las capacitaciones que sean necesarias para llevar a cabo las actividades. |

| 3. | Realizar el trabajo delegado en tiempo y forma. |

| 4. | Poner en marcha la maquinaria (puesta en marcha). |

| 5. | Tener control de la hoja de producción. |

| 6. | Cumplir con los mantenimientos y limpieza básicos necesarios para las máquinas. |

- Aptitudes :

- Estudios y conocimientos:

Vendedores: Son los que tienen la tarea de salir a mostrar nuestros productos, intentan conseguir nuevos clientes llevando muestras y haciendo visitas , tienen que tener en claro los productos que ofrecen y tener un excelente trato con las personas.

| 1. | Recorrer zonas buscando nuevos clientes. |

| 2. | Visitas coordinadas con clientes habituales. |

| 3. | Ofrecer productos. |

| 4. | Anotar pedidos. |

| 5. | Comunicación telefónica |

| 6. | Hacer facturas |

| 7. | Armar un registro con las ventas realizadas |

| 8. | Encargado de realizar devoluciones y reembolsos |

- Aptitudes : Buen manejo del personal ,saber trabajar en equipos y buena toma de decisiones, buen poder de comunicación , habilidades para la negociación.

- Estudios y conocimientos:Título de grado en Ingeniería Industrial o Lic. en Marketing/Comercialización. Deseable experiencia en el área y buen manejo de inglés.

7. Listado de Equipos Auxiliares, Muebles y Útiles.

| Sector | Muebles y útiles | Cantidad |

| Oficina 1 | Escritorio | 1 |

| Armario | 2 | |

| Mesa | 1 | |

| Silla | 3 | |

| Computadora | 1 | |

| Matafuegos | 1 | |

| Calzado de seguridad | 1 | |

| Protección auditiva | 1 | |

| Casco | 1 | |

| Paquete de Software | 1 | |

| Impresora | 1 | |

| Aire acondicionado | 1 | |

| Oficina 2 | Escritorio | 1 |

| Armario | 2 | |

| Impresora | 1 | |

| Silla | 3 | |

| Notebook | 1 | |

| Matafuegos | 1 | |

| Calzado de seguridad | 1 | |

| Protección auditiva | 1 | |

| Casco | 1 | |

| Paquete de Software | 1 | |

| Aire acondicionado | 1 | |

| Oficina 3 | Escritorio | 4 |

| Armario | 1 | |

| Silla | 4 | |

| Computadora | 4 | |

| Aire acondicionado | 1 | |

| Teléfono | 4 | |

| Impresora | 1 | |

| Matafuegos | 1 | |

| Calzado de seguridad | 4 | |

| Protección auditiva | 4 | |

| Casco | 4 | |

| Paquete de Software | 4 | |

| Oficina 4 | Escritorio | 4 |

| Armario | 3 | |

| Silla | 4 | |

| Computadora | 4 | |

| Aire acondicionado | 1 | |

| Impresora | 1 | |

| Matafuegos | 1 | |

| Calzado de seguridad | 2 | |

| Protección auditiva | 2 | |

| Casco | 2 | |

| Paquete de Software | 4 | |

| Recepción | Mesa | 1 |

| Aire acondicionado | 1 | |

| Televisor | 1 | |

| Matafuegos | 1 | |

| Sillas | 9 | |

| Sala de reuniones | Mesa | 1 |

| Sillas | 12 | |

| Aire acondicionado | 1 | |

| Televisor | 1 | |

| Matafuegos | 1 | |

| Maquina de cafe | 1 | |

| Cocina-Comedor | Silla | 40 |

| Mesa | 2 | |

| Heladera | 2 | |

| Microondas | 2 | |

| Maquina de cafe | 2 | |

| Cocina | 1 | |

| Aire acondicionado | 2 | |

| Matafuegos | 2 | |

| Televisor | 2 | |

| Pava electrica | 2 | |

| Oficina 5 | Escritorio | 2 |

| Armario | 2 | |

| Silla | 6 | |

| Notebook | 2 | |

| Aire acondicionado | 1 | |

| Matafuegos | 1 | |

| Calzado de seguridad | 2 | |

| Protección auditiva | 2 | |

| Casco | 2 | |

| Impresora | 1 | |

| Paquete de Software | 2 | |

| Oficina 6 | Escritorio | 2 |

| Armario | 2 | |

| Silla | 6 | |

| Notebook | 2 | |

| Aire acondicionado | 1 | |

| Impresora | 1 | |

| Matafuegos | 1 | |

| Calzado de seguridad | 2 | |

| Protección auditiva | 2 | |

| Casco | 2 | |

| Paquete de Software | 2 | |

| Vestuarios | Bancos | 8 |

| Lockers | 8 | |

| Pañol | Computadora | 1 |

| Escritorio | 1 | |

| Paquete de Software | 1 | |

| Matafuegos | 1 | |

| Silla | 2 | |

| Recepción de materiales | Computadora | 1 |

| Escritorio | 1 | |

| Paquete de Software | 1 | |

| Silla | 2 | |

| Ensayos | Notebook | 3 |

| Escritorio | 3 | |

| Silla | 2 | |

| Producción | Estanteras metalicas para almacenes | 20 |

| Zorra electrica | 5 | |

| Autoelevador | 1 | |

| Fichero de entrada | 1 | |

| Matafuegos | 10 | |

| Ropa de trabajo | 25 | |

| Calzado de seguridad | 25 | |

| Proteccion auditiva | 25 | |

| Casco | 25 | |

| Silla | 10 |

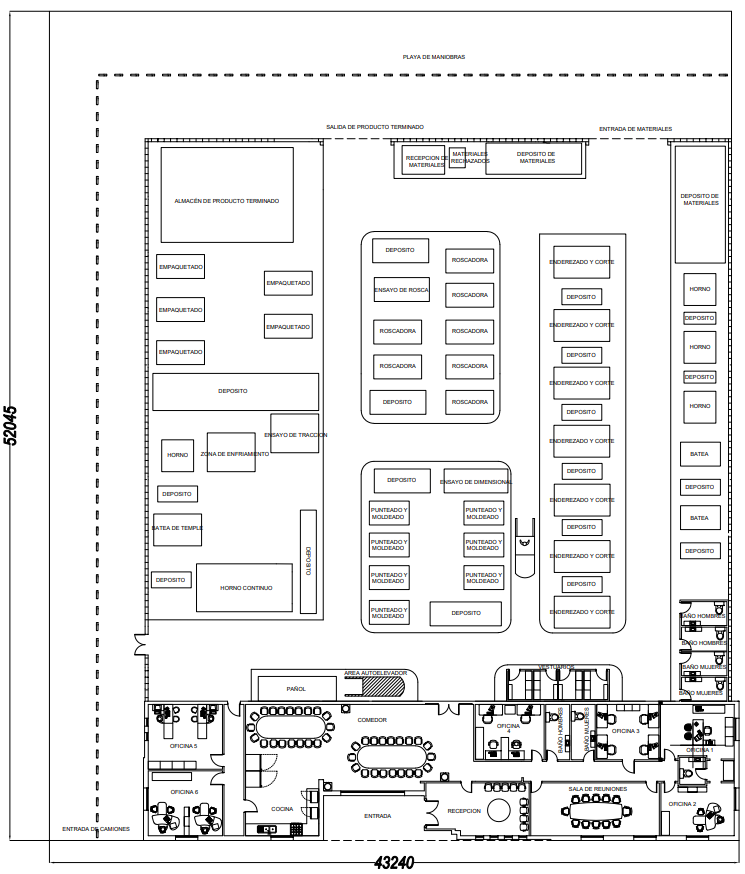

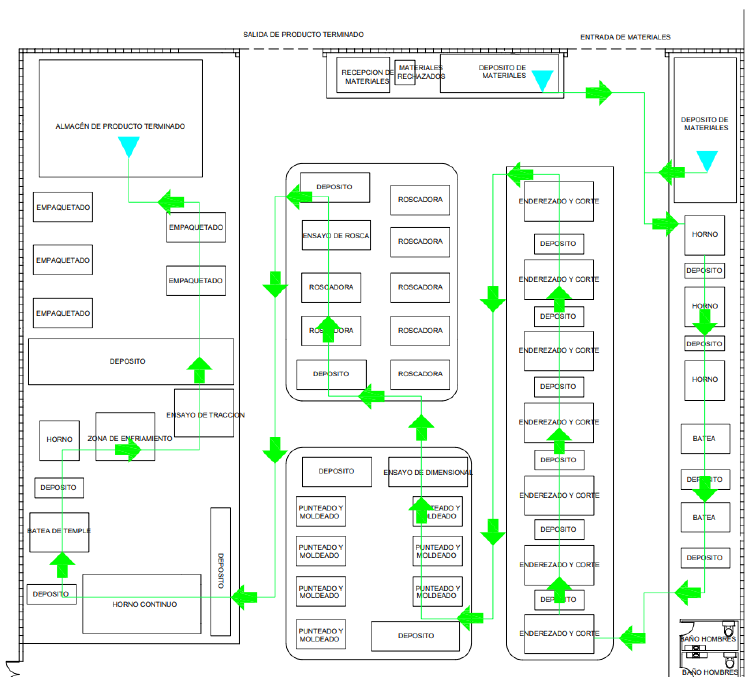

8. Anteproyecto de Planta.

Plano de la Planta

Recorrido de los materiales

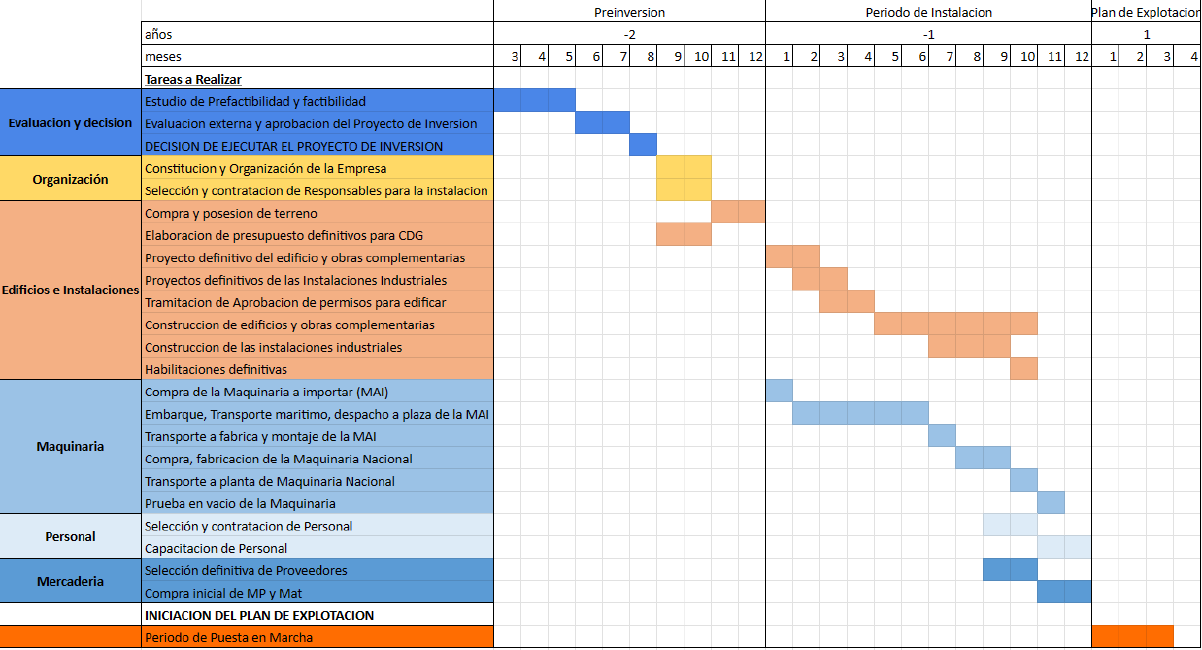

9. Cronograma de ejecución

Bibliografia

- ↑ https://estrucplan.com.ar/marco-legal-provincia-buenos-aires/

- ↑ https://www.aceroscol.com/wp-content/uploads/2018/03/SAE-1010.pdf

- ↑ https://mitutoyo.com.ar/micrometro-externo-digital-mdc-lite-0-25mm-s-saida-spc

- ↑ https://mitutoyo.com.ar/paq-digital-6-coolant-proof-ip-67-com-saida-spc

- ↑ https://www.zwickroell.com/es/sectores/metales/normas-para-metales/ensayo-de-tornillos-pernos-y-bulones-segun-din-en-iso-898-1/

- ↑ Los símbolos más utilizados en el embalaje RAJA® (rajapack.es)

- ↑ thermalprocesstechnology2_spanish.pdf (nabertherm.com)

- ↑ https://vgmmetalurgica.com.ar/producto/batea-de-escaldado/

- ↑ https://www.cotecno.cl/hornos-continuos-calentamiento-electrico-o-por-gas/

- ↑ https://trmediterranea.com.ar/maquina-traccion-compresion

- ↑ https://www.elempaque.com/es/productos/empacadora-automatica-de-tornillo-sin-fin-et-02

- ↑ (Microsoft Word - Con sumo cuidado - Versi\363n para imprimir.doc) (buenosaires.gob.ar)

- ↑ https://drive.google.com/file/d/1AADT_mF-2Co0cmmsOM0sGStwHQvK3ogN/view?usp=drive_link

- ↑ https://drive.google.com/file/d/1U1ROF7ZwPKny722upthzOQs9mhzGTq3l/view?usp=drive_link