Diferencia entre revisiones de «2023/Grupo11/DimensionamientoFisico»

| Línea 736: | Línea 736: | ||

=== Descripción de los Sistemas de Seguridad === | === Descripción de los Sistemas de Seguridad === | ||

Una vez finalizada la instalación de la planta y antes de la puesta en marcha, se llevará a cabo un exhaustivo estudio de seguridad e higiene a cargo de un especialista. Los resultados de este estudio serán evaluados y se implementarán las medidas correspondientes para garantizar un entorno de trabajo seguro. Sin embargo, desde ahora | Una vez finalizada la instalación de la planta y antes de la puesta en marcha, se llevará a cabo un exhaustivo estudio de seguridad e higiene a cargo de un especialista. Los resultados de este estudio serán evaluados y se implementarán las medidas correspondientes para garantizar un entorno de trabajo seguro. Sin embargo, desde ahora se pueden destacar algunas medidas relacionadas con la protección personal que se anticiparán. | ||

Se proporcionarán a los empleados elementos de protección personal (EPP) y se les brindará capacitación sobre su correcto uso. Esto incluirá el uso de guantes y protectores auditivos para reducir los riesgos asociados con la maquinaria y el ruido. | Se proporcionarán a los empleados elementos de protección personal (EPP) y se les brindará capacitación sobre su correcto uso. Esto incluirá el uso de guantes y protectores auditivos para reducir los riesgos asociados con la maquinaria y el ruido. | ||

Revisión del 17:53 9 jul 2023

Localización

Para la determinación de la localización, se utilizará una matriz de decisión. En la columna de la izquierda se detallan los principales factores a considerar en la decisión de la ubicación. En la primer fila se detallan las posibles opciones para la macro localización de la fábrica. En la segunda columna de describe con un número del 1 al 5 la Importancia Relativa del Factor del Proyecto (IRfp). En el caso de los primeros dos factores se indica la letra I, esto indica que estos factores son impredecibles y en caso de que no alguna alternativa no lo cumpliera, la misma quedaría descartada. En las columnas de Disponibilidad relativa del factor en la alternativa (Drfa) se cuantifica en qué medida se cumple con cada uno de los factores. Luego, al multiplicar estos valores en cada una de las categorías y hacer la sumatoria, se obtiene el puntaje total ponderado de cada una de las alternativas. En este caso, se decide llevar a cabo el proyecto en en el Barrio de Paternal

| Barrio Paternal | Parque Industrial Burzaco | Barrio Once | Barrio Flores | Partido de San Martín | |||||||

| IRfp | Drfa | IRfp x Drfa | Drfa | IRfp x Drfa | Drfa | IRfp x Drfa | Drfa | IRfp x Drfa | Drfa | IRfp x Drfa | |

| Infraestructura y disponibilidad de servicios básicos: | I | Si | Si | Si | Si | Si | |||||

| Legilsación habilitante para el desarrollo de actividades textiles | I | Si | Si | Si | Si | Si | |||||

| Acceso a proveedores y materia prima: | 5 | 6 | 30 | 6 | 30 | 6 | 30 | 6 | 30 | 6 | 30 |

| Proximidad a los principales mercados: | 5 | 8 | 40 | 4 | 20 | 9 | 45 | 9 | 45 | 5 | 25 |

| Costos de mano de obra disponible | 2 | 7 | 14 | 7 | 14 | 7 | 14 | 7 | 14 | 7 | 14 |

| Accesisbilidad para transporte y logística | 4 | 7 | 28 | 5 | 20 | 9 | 36 | 8 | 32 | 5 | 20 |

| Disponibilidad de espacios para expansión futura: | 3 | 8 | 24 | 8 | 24 | 2 | 6 | 2 | 6 | 8 | 24 |

| Precio de m2 | 3 | 7 | 21 | 8 | 24 | 3 | 9 | 5 | 15 | 7 | 21 |

| Condiciones de seguridad y protección para el personal y las instalaciones | 2 | 7 | 14 | 6 | 12 | 7 | 14 | 7 | 14 | 6 | 12 |

| Total | 171 | 144 | 154 | 156 | 146 | ||||||

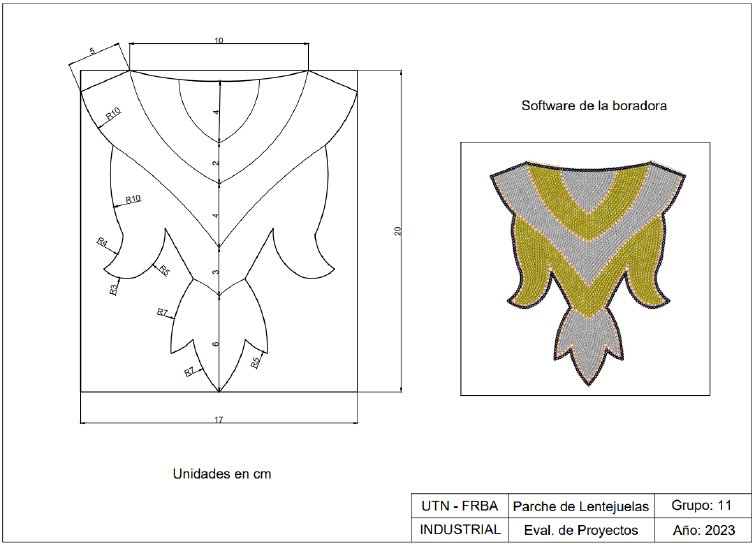

Definición Técnica del Producto

El producto a fabricar será parches de lentejuelas, de una medida de 17 x 17 cm2. Serán modelos que puedan variar un poco estas medidas, como se mostrará en el plano a continuación.

Planos

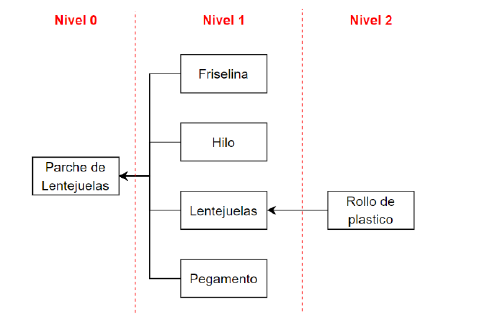

Listado de Materiales (BOM)

| Ítem | Código | Descripción | Nivel | Cantidad | Unidad | Observaciones | ||

| 0 | 1 | 2 | ||||||

| 1 | Pa01 | Parche | X | 1 | un | |||

| 2 | Fr01 | Friselina | X | 140 | cm2 | |||

| 3 | Le01 | Lentejuela | X | 1.500 | un | |||

| 4 | Hi01 | Hilo | X | 4 | metros | |||

| 5 | Pe01 | Pegamento | X | 140 | cm2 | |||

| 6 | Pl01 | Plástico | X | 45 | g | |||

Cálculos para la obtención de cantidades

- Se estandarizará el uso de materias primas en función de la cantidad de puntadas que tendrán los parches, 1.500 puntadas / parche.

- Cada lentejuela tiene una dimensión de 0,4 cm x 0,4 cm. Hay 1.500 lentejuelas, una lentejuela por puntada, entonces: 0,16 cm2 x 1.500 = 140 cm2.

- La friselina, la tela donde se bordarán las lentejuelas, va a tener las mismas dimensiones que el parche final, 140 cm2.

- El pegamento se mide por superficie, tendra entonces la misma superficie de pegamento que de friselina, 140 cm2.

- Tendrá 4 metros aproximados de hilo por parche.

- El peso de una lentejuela es de 0,03 gramos, si se calcula el peso de todas las lentejuelas que tiene un parche, se obtiene el peso del plástico que tendrá el producto. 0,03 g x 1.500 lentejuelas = 45 gramos.

Diagrama Arbóreo

Características del Producto

Es importante garantizar que los parches cumplan con un riguroso chequeo de calidad visual. Las puntadas y lentejuelas deben estar colocadas de manera precisa y visualmente atractiva. Se debe evitar la presencia de hilos sueltos o la falta de lentejuelas para asegurar que el diseño sea claro y esté completo, sin ninguna imperfección.

Plan de Ensayos

Previo al inicio de la producción a gran escala de los parches, se llevará a cabo un proceso de verificación de colores para asegurar una combinación adecuada de lentejuelas, hilos y telas. Esto se realizará mediante el uso de una máquina de prueba de pequeña escala, la cual generará una serie de no más de 5 parches para evaluar visualmente la armonía cromática del conjunto.

Para llevar a cabo este proceso, se cargará el diseño del producto en la máquina mediante un sistema informático, así como los colores requeridos de lentejuelas e hilos. A continuación, se procederá a la creación de la pequeña serie de parches, que posteriormente será sometida a una evaluación exhaustiva.

La evaluación se centrará en verificar la correcta combinación de colores, asegurando que los hilos y las telas se complementen adecuadamente. En caso de que la combinación sea satisfactoria, se procederá a enviar el diseño a producción y a preparar las máquinas con los insumos necesarios. En caso contrario, se realizarán ajustes en el diseño, como la selección de diferentes colores o su orden, para luego volver a realizar pruebas en la máquina hasta obtener el diseño deseado.

Acondicionamiento del Producto

Para el envío de los productos a su destino correspondiente, se procederá a envolverlos en gomas elásticas o de tela en grupos de 20 unidades, lo cual nos permitirá estandarizar el proceso y contar con una referencia clara de la cantidad enviada, evitando la necesidad de contarlos individualmente. En caso de solicitar cantidades mayores, se colocarán en cajas de 40 cm x 40 cm, las cuales pueden contener hasta 400 parches cada una.

En el caso de pedidos que sean inferiores a 20 unidades, se procederá a atarlos de la misma manera, pero se anotará la cantidad de unidades enviadas en un papel para identificar dicha venta. En situaciones en las que el pedido sea mayor, pero no sea un múltiplo de 20, se seguirá el mismo procedimiento. Esta modalidad de empaquetado se adoptará debido a que el producto no requiere una distribución especial por motivos de fragilidad o riesgo de roturas.

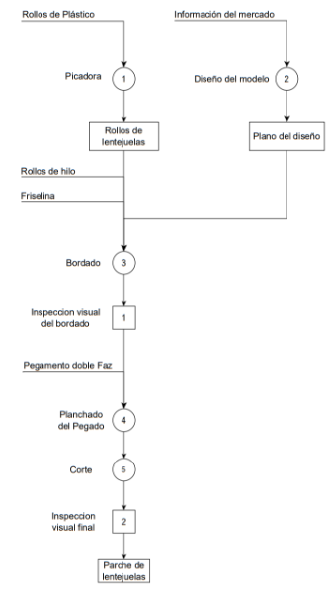

Definición del Proceso de Producción

Proceso Productivo

- Recepción y almacenamiento de materiales: En primer lugar, se realiza la recepción de todos los materiales necesarios, los cuales son almacenados de manera ordenada en sus respectivas ubicaciones. Se cuenta con un almacén específico para la materia prima e insumos, así como otro almacén destinado a los productos terminados. Esta organización garantiza un proceso eficiente y una correcta gestión de los materiales.

- Preparación de las lentejuelas: El proceso de producción se inicia con la preparación de las lentejuelas. Para ello, se introducen los rollos de plástico de lentejuela en una máquina picadora, la cual se encarga de cortar las tiras y prensarlas para obtener las lentejuelas listas para su uso. Estas lentejuelas son recolectadas y enrolladas, facilitando su manipulación durante el proceso de fabricación.

- Diseño y programación: Simultáneamente, se dedica tiempo a la selección y diseño de los patrones a utilizar. Se realiza una investigación previa en fuentes de inspiración como Pinterest, y posteriormente, un operario especializado se encarga de crear el diseño en la computadora. Este diseño será utilizado como entrada en las máquinas bordadoras.

- Control de calidad y producción: Antes de iniciar la producción a gran escala, se lleva a cabo una prueba piloto para garantizar la calidad del diseño. Una vez aprobada esta fase de control de calidad, se procede a la producción en mayor volumen, manteniendo altos estándares de calidad en cada etapa del proceso.

- Preparación de las bordadoras: Antes de iniciar el bordado, se coloca una tela especial llamada friselina sobre la superficie de las máquinas bordadoras. Además, se seleccionan los rollos de hilo necesarios y se colocan en los cabezales correspondientes. Esto asegura que las puntadas de lentejuelas se realicen con precisión, siguiendo el diseño previamente establecido. Asimismo, se insertan las lentejuelas de acuerdo con el diseño específico, utilizando varios rollos según las indicaciones del patrón.

- Proceso de bordado: Las máquinas bordadoras, equipadas con múltiples cabezales, comienzan a bordar los parches. Si bien la mayor parte del proceso es automatizado, se cuenta con la supervisión de un operario para garantizar un funcionamiento adecuado y solucionar posibles inconvenientes. Una vez finalizado el bordado de los parches, estos son cortados individualmente a mano.

- Aplicación de adhesivo: A cada parche se le aplica un adhesivo utilizando una plancha de pegamento doble faz. El parche se coloca sobre la plancha y se aplica la presión necesaria para asegurar una adhesión efectiva. Esto permite que los parches puedan ser planchados posteriormente para adherirse a diferentes superficies, ofreciendo versatilidad en su aplicación.

Cursograma Sinóptico de Proceso

Cursograma Analítico de Proceso

| Diagrama N°: 1 | Resumen | |||||||||||||

| Página N°: 1 | Actividad | Cantidad | Tpo total | % | ||||||||||

| ACTIVIDAD: | Operación | 4 | 425,52 | 64,2% | ||||||||||

| Proceso de Parche de Lentejuelas | Transporte | 5 | 117,00 | 17,7% | ||||||||||

| METODO: PROYECTADO | Inspección | 2 | 120,00 | 18,1% | ||||||||||

| Realizado por: GRUPO 11 | Fecha: | 2/07/2023 | Almacenamiento | 2 | 0,0% | |||||||||

| Seguimiento del: material | Fecha: | Espera | 0 | 0,00 | 0,0% | |||||||||

| Diagrama N°: 1 | Resumen | |||||||||||||

| Página N°: 1 | Actividad | Cantidad | Tpo total | % | ||||||||||

| ACTIVIDAD: | Operación | 4 | 425,52 | 64,2% | ||||||||||

| Proceso de Parche de Lentejuelas | Transporte | 5 | 117,00 | 17,7% | ||||||||||

| METODO: PROYECTADO | Inspección | 2 | 120,00 | 18,1% | ||||||||||

| Realizado por: GRUPO 11 | Fecha: | 2/07/2023 | Almacenamiento | 2 | 0,0% | |||||||||

| Seguimiento del: material | Fecha: | Espera | 0 | 0,00 | 0,0% | |||||||||

| N | Descripción | Cant | Tpos y dists / parche | Símbolo | Observaciones | |||||||||

| Tpo OP [seg] | CTR | Tpo D | TRA | O | → | ០ | ᐁ | ᗞ | ||||||

| 1 | Recepción y almacenamiento de materiales | X | Se reciben todas las MP que ingresan a planta | |||||||||||

| 2 | Transporte de plástico al área de picado | 36 | X | Se deben transportar 10 m las MP a una velocidad promedio de 1 km/h | ||||||||||

| 3 | Picado de lentejuelas | 1500 | 30 | X | ||||||||||

| 4 | Transporte de lentejuelas al área de producción | 1 | 5 | X | Se deben transportar 3 m las MP a una velocidad promedio de 2 km/h | |||||||||

| 5 | Transporte de MP al área de producción | 1 | 18 | X | Se deben transportar 5 m las MP a una velocidad promedio de 1 km/h | |||||||||

| 6 | Proceso de Bordado | 1 | 360 | X | ||||||||||

| 7 | Inspección Visual de Bordado | 1 | 60 | X | ||||||||||

| 8 | Transporte a área de adhesivo | 1 | 4 | X | Se deben transportar 2 m las MP a una velocidad promedio de 2 km/h | |||||||||

| 9 | Aplicación del Adhesivo | 1 | 24 | X | ||||||||||

| 10 | Corte y Confección | 1 | 12 | X | ||||||||||

| 11 | Inspección de Producto Terminado | 1 | 60 | X | ||||||||||

| 12 | Transporte PT a almacén | 1 | 54 | X | Se deben transportar 15 m los PT a una velocidad de 1 km/h | |||||||||

| 13 | Almacenamiento de PT | 1 | X | |||||||||||

| 426 | 120 | 0 | 117 | 4 | 5 | 2 | 2 | 0 | ||||||

Determinación de las máquinas en Instalaciones

Especificaciones Técnicas de Máquinas

Picadora de Lentejuelas

Consumo eléctrico: 10kW

Voltaje: 380v

Capacidad 100 puntadas por minuto

Consumo eléctrico: 26kW

Capacidad 250 puntadas por minuto por cada cabeza

5000 puntadas por minuto en total

Consumo eléctrico: 1.7kW

Voltaje 220v

Capacidad 150 parches por hora

Capacidades, tamaños de lotes y tiempos.

Con el fin de facilitar la visualización y comparación de la capacidad de las máquinas, los tamaños de los lotes y los tiempos de producción, se ha adoptado la unidad de "parches equivalentes". Esta unidad representa la cantidad de parches de lentejuelas que equivalen al resto de las unidades. Dado que la plancha ya trabaja con los parches terminados, no será necesario realizar modificaciones en esta unidad.

Cabe destacar que cada parche de lentejuela finalizado se compone en promedio de 1500 lentejuelas, como se mencionó anteriormente. Por lo tanto, se establece que 1500 puntadas equivale a 1 parche en términos de la unidad de medida utilizada.

| Máquina | Capacidad (puntadas/min) | Capacidad (puntadas/hora) | Capacidad (parches/hora) | Capacidad total (parches/hora) |

| Picadora | 100 | 6000 | 4 | 120 |

| Bordadora | 250 | 15000 | 10 | 200 |

| Plancha | - | - | 150 | 150 |

Es importante tener en cuenta que las capacidades iniciales establecidas para la picadora y la bordadora se basan en el procesamiento de una única tira de friselina y un único cabezal de bordadora, respectivamente. Sin embargo, es necesario considerar que tanto la picadora como la bordadora trabajan con múltiples tiras y cabezales a la vez, lo que influye en la capacidad total de producción.

En el caso de la picadora, la máquina trabaja con un rollo de 30 tiras de friselina simultáneamente. Por lo tanto, la capacidad total equivalente en parches termina siendo de 120 parches por hora, en lugar de la capacidad inicial estimada para una única tira.

De manera similar, en el caso de la bordadora, se mencionó una capacidad equivalente para un único cabezal de la máquina. Sin embargo, es importante destacar que la bordadora cuenta con 20 cabezales en total. Esto implica que la capacidad total de la máquina es de 200 parches por hora, considerando el trabajo simultáneo de todos los cabezales.

Estas consideraciones sobre la capacidad total de producción de la picadora y la bordadora son fundamentales para una planificación precisa y realista de la producción de parches de lentejuela.

Consumo de Energía, Agua y Otros Servicios

Consumo de energía

| Máquinas | ||||

| Máquina | Consumo [kW] | Cantidad de máquinas | Horas activas [hs/año] | Consumo total [kW/año] |

| Picadora | 10 | 3 | 4.160 | 124.800 |

| Bordadora | 26 | 2 | 4.160 | 216.320 |

| Plancha | 1,7 | 2 | 4.160 | 14.144 |

Consumo de agua

Debido a que el proceso productivo de los parches de lentejuelas no requiere del uso de agua, el único consumo de agua que tendrá la empresa será para consumo humano y para higiene personal.

| Cantidad de empleados | Consumo de agua por empleado [lt/día] | Días de trabajo | Consumo total [lts] |

| 24 | 50 | 260 | 312.000 |

Otros Servicios

ABL: $23.000 pesos argentinos mensuales aproximadamente

Cargo telefónico + wifi + tv = $5.000 pesos argentinos mensuales

Mantenimiento y Medios de Control

El mantenimiento preventivo se llevará a cabo siguiendo las pautas y recomendaciones establecidas en el manual de cada una de las máquinas. Estos manuales proporcionarán las directrices específicas para el mantenimiento regular de cada equipo, incluyendo los intervalos de tiempo recomendados para llevar a cabo las tareas de inspección, limpieza, lubricación y ajuste.

Los operarios encargados del mantenimiento serán responsables de revisar y seguir las instrucciones detalladas en los manuales de las máquinas. Esto garantizará que se realicen las acciones preventivas necesarias de acuerdo a las especificaciones del fabricante y los estándares de funcionamiento establecidos.

Además, se establecerá un registro de mantenimiento donde se registrarán las actividades realizadas, las fechas de ejecución y cualquier observación o incidencia relevante. Esto permitirá llevar un seguimiento adecuado del mantenimiento preventivo realizado y servirá como referencia para futuras intervenciones.

Al seguir las recomendaciones del manual de cada máquina, se asegurará un mantenimiento adecuado y eficiente, prolongando la vida útil de los equipos y minimizando los riesgos de fallas o averías inesperadas.

Picadora:

Para evitar desajustes en los tornillos de la matriz debido a las vibraciones de la picadora, se llevará a cabo un mantenimiento preventivo regular. Los operarios capacitados realizarán inspecciones periódicas para asegurarse de que los tornillos estén correctamente ajustados y que el picado de la friselina se realice en la posición adecuada. Esto garantizará que el semielaborado producido sea apto para su uso en el siguiente proceso productivo.

Además, se implementará un protocolo de limpieza para evitar la acumulación de microplásticos en los moldes de la máquina. Se verificará que los moldes no se llenen de estas micropartículas no deseadas, ya que esto podría ocasionar trabas en el funcionamiento de la picadora. Se realizará una limpieza regular de los moldes mediante un soplado de aire para mantener un rendimiento óptimo de la máquina y prevenir posibles fallas.

Bordadora:

Antes de utilizar la bordadora, se realizará una calibración adecuada para garantizar que la máquina esté configurada correctamente. Esto permitirá obtener los resultados deseados en el proceso de bordado. Asimismo, se llevará a cabo una verificación regular para asegurarse de que cada cabezal funcione correctamente y que las líneas de color de lentejuelas se carguen de manera adecuada.

La limpieza periódica de la máquina será otro aspecto fundamental para evitar posibles rupturas o fallas. Los operarios se encargarán de mantener la bordadora libre de cualquier tipo de suciedad que pueda afectar su funcionamiento y calidad de producción.

Plancha:

El operario a cargo de la plancha deberá tomar precauciones para evitar el sobrecalentamiento de la misma debido al uso prolongado. Se seguirán las indicaciones del fabricante en cuanto al tiempo y la temperatura de planchado recomendados para asegurar un funcionamiento seguro y eficiente.

Asimismo, se prestará atención a la limpieza de la plancha. En caso de que haya excedente de pegamento después de un planchado, se procederá a limpiarlo antes de utilizarla nuevamente. Esto garantizará un adecuado funcionamiento de la plancha y evitará posibles inconvenientes en el proceso de adhesión de los parches.

En resumen, se implementarán mantenimientos preventivos y correctivos según lo establecido en los manuales de cada máquina. Los operarios capacitados serán responsables de realizar inspecciones, ajustes, limpiezas y calibraciones necesarias para mantener un funcionamiento óptimo de las máquinas y asegurar la calidad del producto final.

Descripción de los Sistemas de Seguridad

Una vez finalizada la instalación de la planta y antes de la puesta en marcha, se llevará a cabo un exhaustivo estudio de seguridad e higiene a cargo de un especialista. Los resultados de este estudio serán evaluados y se implementarán las medidas correspondientes para garantizar un entorno de trabajo seguro. Sin embargo, desde ahora se pueden destacar algunas medidas relacionadas con la protección personal que se anticiparán.

Se proporcionarán a los empleados elementos de protección personal (EPP) y se les brindará capacitación sobre su correcto uso. Esto incluirá el uso de guantes y protectores auditivos para reducir los riesgos asociados con la maquinaria y el ruido.

Además, se marcarán distancias de seguridad en cada máquina, indicando claramente las áreas donde los operarios no deben acercar las manos para prevenir accidentes. En caso de que ocurran situaciones de riesgo, se instalarán dispositivos de frenado inmediato en las máquinas para evitar posibles daños mayores.

En cuanto a la seguridad en caso de emergencias, se dispondrá de botiquines de primeros auxilios en la planta para hacer frente a situaciones imprevistas. Si bien se espera que con las medidas previas los accidentes sean poco probables y de menor gravedad, es importante contar con los recursos necesarios para actuar rápidamente ante cualquier eventualidad.

Para prevenir incendios, se instalará un sistema de detección de humo y alarma contra incendios en la planta. Además, se colocarán aspersores de agua en el techo, especialmente sobre las áreas donde se ubican las máquinas, ya que es considerado un punto crítico en cuanto a la posibilidad de incendios.

La planta también estará equipada con extintores debidamente señalizados y el personal recibirá la capacitación necesaria para su uso adecuado. En caso de ser necesario evacuar la planta, se marcarán en el suelo flechas indicando el camino hacia la salida de emergencia más cercana desde cualquier punto.

Estas medidas de seguridad integral estarán en consonancia con las regulaciones y normas vigentes, asegurando así un entorno de trabajo seguro y protegido para todos los empleados de la planta.

Balance de Materiales

El proceso productivo de la producción de parches de lentejuelas se constituye de 4 secciones. Para cumplir con nuestro plan de ventas de vender 984.000 parches por año, una vez entrado en régimen, tendrán las siguientes cantidades de materias primas (en unidades equivalentes de parches por año).

| NECESIDADES ANUALES DE MATERIA PRIMA Y MERMAS | ||||

| Secciones | Entrada | Desperdicios | Salida | |

| % | Parches | |||

| Picadora | 1.138.298 | 10% | 113.830 | 1.024.469 |

| Bordadora | 1.024.469 | 2% | 20.489 | 1.003.979 |

| Planchado | 1.003.979 | 1% | 10.040 | 993.939 |

| Corte | 993.939 | 1% | 9.939 | 984.000 |

| Totales | 1.138.298 | 15,68% | 154.298 | 984.000 |

Los desperdicios que se observan en la tabla no son recuperables, ya que una lentejuela mal picado no puede volver a transformarse, el hilo remanente en la bordadora, en caso de no ser suficiente para terminar el parche, tampoco podría incorporarse en otro rollo, y si el planchado no es conforme, se deberá deshacer el parche. El desperdicio real que se indica es en función de la producción total, es decir de los 984.000 parches producidos anualmente.

| Requerimiento y desperdicios de MP | |||

| Requerimiento de Friselina | 143.425.598 | cm2/año | |

| Desperdicio real | 5.665.598 | cm2/año | |

| % Desperdicio real | 4,11% | ||

| Requerimiento de Plástico de lentejuela | 51.223.428 | g/año | |

| Desperdicio real | 6.943.428 | g/año | |

| % Desperdicio real | 15,68% | ||

| Requerimiento de Hilo | 4.097.874 | metros/año | |

| Desperdicio real | 161.874 | metros/año | |

| % Desperdicio real | 4,11% | ||

| Requerimiento de Pegamento | 140.557.086 | cm2/año | |

| Desperdicio real | 2.797.086 | cm2/año | |

| % Desperdicio real | 2,03% | ||

Capacidad real y teórica de cada sección

A continuación se indica la capacidad teórica por año que se producirá según la capacidad teórica de cada sección y la cantidad de horas activas al año. Este valor de horas activas se calcula teniendo en cuenta que la planta funciona con 2 turnos de 8 horas cada uno a lo largo de 260 días del año, concluyendo en 4.160 horas activas por año en cada sección.

Luego se calcula la capacidad real multiplicando el porcentaje de rendimientos por la capacidad teórica previamente calculada.

| Secciones | Capacidad teórica (parche/año) | Horas activas (año) | CO | Capacidad real |

| Picadora | 499.200 | 4.160 | 97,00% | 484.224 |

| Bordadora | 832.000 | 4.160 | 95,00% | 790.400 |

| Planchado | 624.000 | 4.160 | 100,00% | 624.000 |

| Corte | 1.300.000 | 4.160 | 100,00% | 1.300.000 |

Balanceo de línea

| Secciones | Programa anual de producción (parches) | Capacidad real máquina | Máquinas necesarias | Capacidad real sección | Aprovechamiento seccional | |

| Picadora | 1.024.469 | 484.224 | 2,115691 | 3 | 1452672 | 70,52% |

| Bordadora | 1.003.979 | 790.400 | 1,270217 | 2 | 1580800 | 63,51% |

| Planchado | 993.939 | 624.000 | 1,592852 | 2 | 1248000 | 79,64% |

| Corte | 984.000 | 1.300.000 | 0,756923 | 1 | 1300000 | 75,69% |

Conociendo la producción anual necesaria de cada sección, y la capacidad real de cada máquina, se encuentra la cantidad de máquinas necesarias para llegar a cabo la producción necesaria para cumplir con el Plan de Ventas establecido.

A su vez, encontramos el aprovechamiento seccional. La sección con mayor porcentaje de aprovechamiento seccional será el cuello de botella del proceso de producción de la planta, en este caso el proceso de Planchado, que cuenta con una capacidad real de 1.248.000 parches por año, más que suficientes para cumplir con el plan de producción.

Determinación de la Evolución de Mercaderías

Tiempos de Entrega y Envío de las Mercaderías

La reposición de materias primas se realizará cada 2 meses con el objetivo de minimizar el espacio necesario en los almacenes. Esta estrategia busca optimizar la gestión de inventario y evitar el exceso de stock, lo cual puede resultar costoso y ocupar un espacio considerable en las instalaciones de la empresa.

Aunque el intervalo de reposición de materias primas sea de 2 meses, es importante tener en cuenta que el proceso completo, desde que se realiza el pedido al broker en China hasta que efectivamente se entrega, implica varios trámites aduaneros y transportes, lo cual lleva aproximadamente 8 meses. Durante este tiempo, se deben considerar los tiempos de producción y los plazos necesarios para el envío internacional.

Es fundamental planificar con anticipación y tener en cuenta estos tiempos de espera para garantizar un abastecimiento continuo y oportuno de las materias primas necesarias para la producción. Además, se debe mantener una comunicación fluida con el broker en China para asegurar una coordinación eficiente en los pedidos y los trámites aduaneros, optimizando así los tiempos de entrega.

Tamaños y Frecuencias de Compras

| MP | Unidad | Procedencia | Lead Time | Frecuencia de Compra | Tamaño de Lote | |

| Plástico | gramo | China | 6 meses | 2 meses | 855.000 | |

| Hilos | metro | China | 6 meses | 2 meses | 68.500 | |

| Friselina | cm2 | China | 6 meses | 2 meses | 12.000.000 | |

| Pegamento | cm2 | China | 6 meses | 2 meses | 23.500.000 | |

Cálculo de Ejercicios 6-11

| Datos del ejercicio | ||||

| Alimentación del proceso | 1.138.298 | parches | ||

| Desperdicios recuperables en función de la prod. | 0% | Desperdicio | ||

| Desperdicios no recuperables en función de la prod. | 16% | 154.298 | ||

| Plan de Producción | 984.000 | parches | ||

| Período de Puesta en Marcha | 6 | meses | ||

| Mes 1 | 11,46% | |||

| Mes 2 | 20,00% | |||

| Mes 3 | 35,00% | |||

| Mes 4 | 45,00% | |||

| Mes 5 | 65,00% | |||

| Mes 6 | 100,00% | Se logra el estado de régimen | ||

| Evolución uniforme desde el mes 4 del año 1, con producción y ventas constantes | ||||

| Ritmo de trabajo | 260 | días/año | activos finales | |

| 52 | semanes/año | |||

| 4 | semanas de vacaciones (cierre) | |||

| Stock promedio de MP | 40,00% | del Consumo de MP en régimen | ||

| Calculo de la evolucion de la produccion | ||||||

| Puesta en marcha 7 meses | Ritmo de produccion al inicio | Ritmo de produccion al final | Produccion promedio (%) | Produccion mensual promedio (t) | Producción Propuesta (T) | |

| Mes 1 | 0,00% | 11,46% | 5,73% | 89.455 | 5.126 | |

| Mes 2 | 11,46% | 20,00% | 15,73% | 89.455 | 14.071 | |

| Mes 3 | 20,00% | 35,00% | 27,50% | 89.455 | 24.600 | |

| Mes 4 | 35,00% | 45,00% | 40,00% | 89.455 | 35.782 | |

| Mes 5 | 45,00% | 65,00% | 55,00% | 89.455 | 49.200 | |

| Mes 6 | 65,00% | 100,00% | 82,50% | 89.455 | 73.800 | |

| Puesta en marcha total | total | 202.579 | ||||

| Plan de Producción mensual | 89.455 | ton | ||||

| Resto del año (5 meses) | ||||||

| 89455 | parches/mes | x | 5 | meses | 447.273 | parches |

| Año 1 total | 649.851 | parches | ||||

| Volumen de produccion Año 2 al n | 984.000 | parches/año | ||||

| Calculo del Stock Promedio de PT | ||

| Stock de PT | 984.000 | parches/año |

| Ritmo de entrega | 8 | semanas al año |

| Semanas activas | 48 | semanas al año |

| Producción semanal | 20500 | parches/semanas |

| Stock de elaborado | 0 | |

| Stock promedio por semana | 10250 | parches |

| Calculo de desperdicio no recuperable y recuperable | |||||

| Consumo de MP | En puesta en marcha voy a tener un 100% adicional de desperdicio no recuperables | ||||

| El proceso dura por cada ciclo de elaboración | 11 | min | 0,01145833333 | En días de trabajo, de 2 turnos | |

| Días activo por año | 260 | ||||

| Procesos por año | 52 | ||||

| Año 1 | ||||||||||||

| Ítem | Código | Descripción | Procesos | Cantidad | Unidad | Total Desperdiciado | ||||||

| Picadora | Bordadora | Planchado | Corte | Total | ||||||||

| 1 | Fr01 | Friselina | 0,00 | 13.531,55 | 6.630,46 | 6.564,16 | 26.726,17 | parches equivalentes | 140 | cm2 | 3.741.663,91 | |

| 2 | Pl01 | Plástico de lentejuela | 75.175,30 | 13.531,55 | 6.630,46 | 6.564,16 | 101.901,47 | parches equivalentes | 45 | g | 4.585.565,99 | |

| 3 | Hi01 | Hilo | 0,00 | 13.531,55 | 6.630,46 | 6.564,16 | 26.726,17 | parches equivalentes | 4 | metros | 106.904,68 | |

| 4 | Pe01 | Pegamento | 0,00 | 0,00 | 6.630,46 | 6.564,16 | 13.194,62 | parches equivalentes | 140 | cm2 | 1.847.246,46 | |

| Estado de Régimen | ||||||||||||

| Ítem | Código | Descripción | Procesos | Cantidad | Unidad | Total Desperdiciado | ||||||

| Picadora | Bordadora | Planchado | Corte | Total | ||||||||

| 1 | Fr01 | Friselina | 0,00 | 20.489,37 | 10.039,79 | 9.939,39 | 40.468,56 | parches equivalentes | 140 | cm2 | 5.665.597,97 | |

| 2 | Pl01 | Plástico de lentejuela | 113.829,84 | 20.489,37 | 10.039,79 | 9.939,39 | 154.298,40 | parches equivalentes | 45 | g | 6.943.427,85 | |

| 3 | Hi01 | Hilo | 0,00 | 20.489,37 | 10.039,79 | 9.939,39 | 40.468,56 | parches equivalentes | 4 | metros | 161.874,23 | |

| 4 | Pe01 | Pegamento | 0,00 | 0,00 | 10.039,79 | 9.939,39 | 19.979,19 | parches equivalentes | 140 | cm2 | 2.797.086,01 | |

| Cálculo de mercaderia en proceso | |||||||

| Mercadería en proceso | Entra MP para producir 1.138.298 parches por año | Salen 984.000 por año | |||||

| Igual en todos los años (Terminas en régimen) | 1.138.298 | / | 260 | * ciclo de trabajo | 50 | Mismo problema con los 4 tipos de MP | |

| 50 | Friselina | 140 | 7.023,16 | ||||

| 50 | Plástico de lentejuela | 45 | 2.257,44 | ||||

| 50 | Hillo | 4 | 200,66 | ||||

| 50 | Pegamento | 140 | 7.023,16 | ||||

| Calculo de consumo de Mp | |||||||||

| Consumo de MP Año 1 | Produccion | MCySE | MP | Cantidades | Total | Despedicios | Consumo es la suma de todo | ||

| 649.851 | 50 | Friselina | 140 | 90.986.231,88 | 3.741.664 | 94.727.896 | Friselina | ||

| 50 | Plástico de lentejuela | 45 | 29.245.574,53 | 4.585.566 | 33.831.141 | Plástico de lentejuela | |||

| 50 | Hillo | 4 | 2.599.606,63 | 106.905 | 2.706.511 | Hillo | |||

| 50 | Pegamento | 140 | 90.986.231,88 | 1.847.246 | 92.833.478 | Pegamento | |||

| Consumo de MP Año 2 | Produccion | MCySE | MP | Cantidades | Total | Despedicios | Consumo es la suma de todo | ||

| 984.000 | 50 | Friselina | 140 | 137.767.023,16 | 5.665.598 | 143.432.621 | Friselina | ||

| 984.000 | 50 | Plástico de lentejuela | 45 | 44.282.257,44 | 6.943.428 | 51.225.685 | Plástico de lentejuela | ||

| 984.000 | 50 | Hillo | 4 | 3.936.200,66 | 161.874 | 4.098.075 | Hillo | ||

| 984.000 | 50 | Pegamento | 140 | 137.767.023,16 | 2.797.086 | 140.564.109 | Pegamento | ||

| Stock de MP | ||||||||

| Stock | Compras | |||||||

| Al fin de: | Friselina | Plástico | Hilo | Pegamento | Friselina | Plástico | Hilo | Pegamento |

| Año 0 | 0,00 | 0 | 0 | 0 | 28.361.026,91 | 9.116.044,36 | 810.315,05 | 28.361.026,91 |

| Año 1 | 37.891.158,32 | 13.532.456,21 | 1.082.604,52 | 37.133.391,34 | 104.258.027,20 | 38.247.552,38 | 2.978.800,78 | 101.605.842,77 |

| Año 2 | 57.373.048,45 | 20.490.274,12 | 1.639.229,96 | 56.225.643,67 | 96.547.642,38 | 33.468.407,03 | 2.758.504,07 | 95.183.910,07 |

| Sumatoria Stock anual | 95.264.206,77 | 34.022.730,33 | 2.721.834,48 | 93.359.035,00 | ||||

| Promedio Stock | 47.632.103,38 | 17.011.365,16 | 1.360.917,24 | 46.679.517,50 | ||||

| Resumen | Unidad | Año 0 | Año 1 | Año 2 | |

| Ventas | parches | 639.601 | 984.000,00 | ||

| Stock Promedio de Elaborados | parches | 10.250,00 | 10.250,00 | ||

| Producción | parches | 649.851 | 984.000,00 | ||

| Mermas y Desperdicios | Friselina | 3.741.663,91 | 5.665.597,97 | cm2 | |

| Plástico | 4.585.565,99 | 6.943.427,85 | g | ||

| Hilo | 106.904,68 | 161.874,23 | metros | ||

| Pegamento | 1.847.246,46 | 2.797.086,01 | cm2 | ||

| Mercadería en Proceso | Friselina | 7.023,16 | 7.023,16 | cm2 | |

| Plástico | 2.257,44 | 2.257,44 | g | ||

| Hilo | 200,66 | 200,66 | metros | ||

| Pegamento | 7.023,16 | 7.023,16 | cm2 | ||

| Consumo MP | Friselina | 94.727.895,79 | 143.432.621,13 | cm2 | |

| Plástico | 33.831.140,53 | 51.225.685,29 | g | ||

| Hilo | 2.706.511,31 | 4.098.074,89 | metros | ||

| Pegamento | 92.833.478,34 | 140.564.109,17 | cm2 | ||

| Stock Promedio MP | Friselina | 28.361.026,91 | 37.891.158,32 | 57.373.048,45 | cm2 |

| Plástico | 9.116.044,36 | 13.532.456,21 | 20.490.274,12 | g | |

| Hilo | 810.315,05 | 1.082.604,52 | 1.639.229,96 | metros | |

| Pegamento | 28.361.026,91 | 37.133.391,34 | 56.225.643,67 | cm2 | |

| Compras MP | Friselina | 28.361.026,91 | 104.258.027,20 | 96.547.642,38 | cm2 |

| Plástico | 9.116.044,36 | 38.247.552,38 | 33.468.407,03 | g | |

| Hilo | 810.315,05 | 2.978.800,78 | 2.758.504,07 | metros | |

| Pegamento | 28.361.026,91 | 101.605.842,77 | 95.183.910,07 | cm2 |

Determinación del Personal

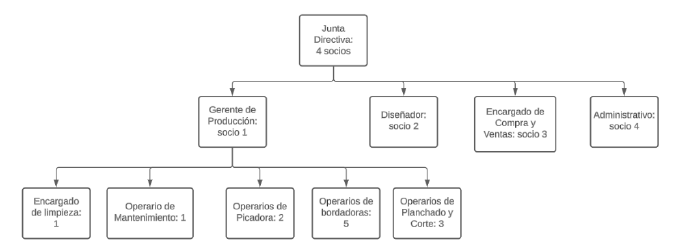

Organigrama de la Empresa

Descripción de los Puestos de Trabajo

La junta directiva estará compuesta por los cuatro socios, cada uno con responsabilidades específicas:

Socio 1: Encargado de la producción. Será responsable de evaluar los tiempos de producción de los pedidos, planificar y programar la producción, así como controlar su ejecución. También recibirá información sobre posibles faltantes de materia prima y será quien comunique al socio encargado de compras y ventas sobre estas necesidades.

Socio 2: Encargado del diseño de los parches. Utilizará un software de diseño para crear los diseños de los parches. Además, se encargará de comunicar a los operarios los diseños específicos, indicando los colores y el orden requerido para cada parche. Será responsable de cargar los diseños en las máquinas y verificar la calidad de los diseños generados en la máquina de ensayo. Además, estará constantemente buscando nuevas tendencias en el mercado y pensando en nuevos diseños para mantenerse actualizado.

Socio 3: Encargado de compras y ventas. Será responsable de adquirir la materia prima a través del broker en China, así como de comprar cualquier otro elemento necesario para la empresa, ya sea herramientas para la producción o suministros de oficina. También estará a cargo del área de ventas, recibiendo los pedidos de los clientes y enviándolos al socio 1. Será responsable de realizar los pagos correspondientes y recibir los pagos de estas áreas.

Socio 4: Encargado de la parte administrativa. Realizará las liquidaciones de impuestos, los pagos de salarios y se encargará de la contabilidad de la empresa.

En cuanto al sector de producción, se detallan los diferentes puestos y sus funciones:

Operarios de Picadora: Se contarán con 2 operarios, uno por turno, encargados de seleccionar los plásticos según las instrucciones del socio 1. Realizarán el picado de los plásticos con la máquina picadora, enrollarán las lentejuelas obtenidas en los dispositivos correspondientes y las almacenarán en el almacén de productos intermedios. También serán responsables de limpiar las matrices utilizadas en el proceso de picado, utilizando un soplador de aire comprimido para eliminar los residuos.

Operarios de Bordadoras: Se contarán con 5 operarios encargados de preparar y operar las máquinas bordadoras. Seleccionarán los colores de lentejuelas, telas e hilos necesarios según las indicaciones del socio 2. Desalistarán las máquinas, realizarán los ajustes necesarios, supervisarán su correcto funcionamiento y realizarán inspecciones visuales del bordado.

Operarios de Planchado y Corte: Se contarán con 3 operarios encargados de planchar los parches con pegamento y realizar el corte individual de cada parche para obtener el producto final. También realizarán la última inspección visual de los productos terminados antes de enviarlos al almacén de productos terminados.

Operario de Mantenimiento: Será el responsable de realizar reparaciones en caso de averías de las máquinas, así como de realizar los mantenimientos preventivos y controlar el estado de las diferentes partes de las máquinas y herramientas. Se requerirá que este operario tenga experiencia en mecánica y conocimientos en mantenimiento de máquinas.

El Encargado de Limpieza será responsable de mantener el área de trabajo y las instalaciones limpias y ordenadas. Su función principal será realizar la limpieza al finalizar los turnos de producción para asegurarse de que el lugar esté en condiciones óptimas para el siguiente día de trabajo. Aunque este puesto no requiere una cualificación o formación específica previa, es importante que el encargado de limpieza sea una persona responsable

Listado de Equipos Auxiliares, Muebles y Útiles

| Área | Item | Cantidad |

| Deposito | Estanterías | 12 |

| Estantes | 48 | |

| Cajas de parches | 250 | |

| Parches | 50000 | |

| Rollos de Friselina | 400 | |

| Luminarias | 4 | |

| Rollos de lentejuelas | 3600 | |

| Rollos de Hilo | 60 | |

| Rollos de Pegamento | 400 | |

| Administración | Escritorio | 8 |

| Computadora | 10 | |

| Sillas | 25 | |

| Televisión | 5 | |

| Modem Wifi | 2 | |

| Luminarias | 30 | |

| Dispenser de Agua | 1 | |

| Equipo de Música | 1 | |

| Heladera | 1 | |

| Pava Eléctrica | 1 | |

| Mesa | 1 | |

| Armarios | 6 | |

| Estatnterías | 16 | |

| Impresora | 3 | |

| Trituradora de papeles | 2 | |

| Inodoro | 1 | |

| Bidet | 1 | |

| Lavamanos | 2 | |

| Cafetera | 1 | |

| Pacrhes de Muestra | 300 | |

| Aire Acondicionado | 4 | |

| Cesto de Basura | 5 | |

| Teléfono fijo | 3 | |

| Vestuarios | Luminarias | 24 |

| Inodoros | 8 | |

| Mingitorios | 2 | |

| Cesto de Basura | 2 | |

| Duchas | 8 | |

| Lavamanos | 8 | |

| Comedor | Mesa | 2 |

| Silla | 20 | |

| Televisión | 1 | |

| Microoondas | 1 | |

| Cesto de Basura | 1 | |

| Heladera | 1 | |

| Pava Eléctrica | 1 | |

| Luminarias | 15 | |

| Producción | Bordadora de 20 cabezales | 4 |

| Bordadora de 2 cabezales | 1 | |

| Accesorio para bordado de lentejuelas | 5 | |

| Accesorios para bordado de hilos | 5 | |

| Planchas | 5 | |

| Botiiquín y Desfibrilados | 1 | |

| Cesto de Basura | 2 | |

| Picadora de Lentejuelas | 4 | |

| Matrices para Picadora | 16 | |

| Carretel de lentejuelas | 256 | |

| Protectores sonoros | 20 | |

| Luminarias | 20 | |

| Mesa de Trabajo | 3 |

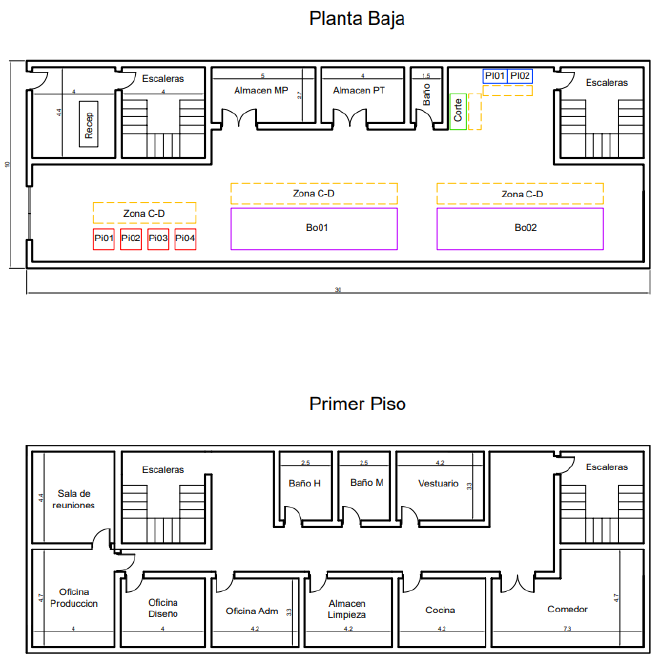

Anteproyecto de Planta

Plano de Planta

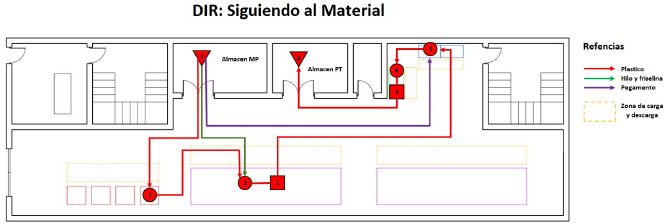

Plano de Recorrido de Materiales

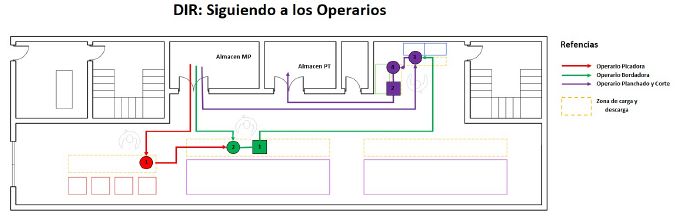

Plano de Recorrido de Operarios

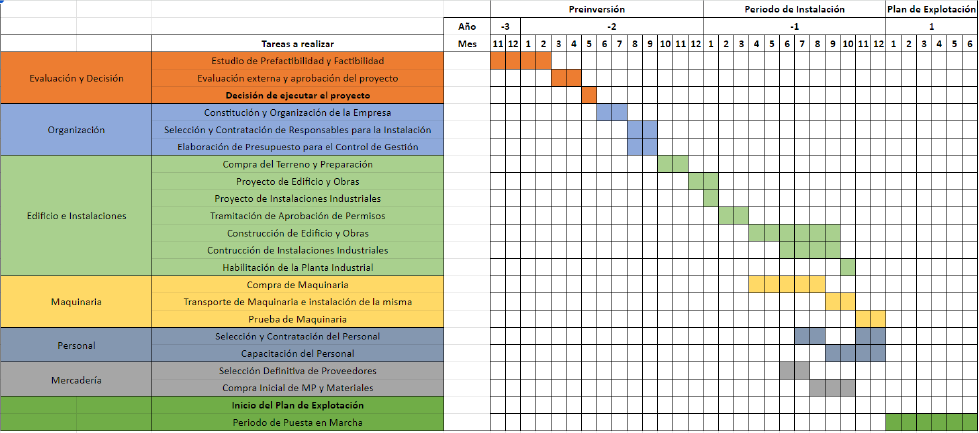

Cronograma de Ejecución