Diferencia entre revisiones de «2023/Grupo4/DimensionamientoFisico»

| Línea 127: | Línea 127: | ||

=== Etapas del proceso productivo === | === Etapas del proceso productivo === | ||

Este | El producto terminado consiste en los siguientes proceso: | ||

* '''Mecanizado''': Este es el primer proceso luego de recibir la materia prima. En el se reciben las barras de acero que son necesarias para realizar los bujes. Para iniciar el proceso el operario coloca la barra en el torno cnc ,a cual sigue la siguiente secuencia: | |||

# Agujero interno | # Agujero interno | ||

# Roscado | # Roscado | ||

# Fresados laterales | # Fresados laterales | ||

# Corte | # Corte | ||

Una vez terminado el lote de producción, los bujes son trasladados a la zona de ensamble. | |||

Otras consideraciones del proceso: | |||

El buje es de 1cm y las barras vienen de 3 metros. | |||

Existen 0,5mm de despunte 3mm por corte. | |||

Luego se carga la inyectora al máximo (20kg de plástico) | Tiempo de mecanizar cada buje: 5min. | ||

* '''Inyección''': Junto al mecanizado también es el primer proceso de la producción ya que funcionan en paralelo. Comienza con la recepción del nylon seguido de un secado de materia prima por 24 horas con un horno Mufla. Luego se carga la inyectora al máximo (20kg de plástico) Y se procede de la siguiente manera: | |||

# Se coloca la matriz en la inyectora para la medida que se desea fabricar (La matriz es para realizar de a 2 piezas) (1 matriz para el dummie y otra para la pieza) (1min) | # Se coloca la matriz en la inyectora para la medida que se desea fabricar (La matriz es para realizar de a 2 piezas) (1 matriz para el dummie y otra para la pieza) (1min) | ||

# Se calibra la inyectora de acuerdo a la matriz previamente colocada, se ajustan parámetros de temperatura y cierre de la matriz. (30 min) | # Se calibra la inyectora de acuerdo a la matriz previamente colocada, se ajustan parámetros de temperatura y cierre de la matriz. (30 min) | ||

| Línea 150: | Línea 151: | ||

# Rebabar las piezas (30s por par) con rebabador manual. | # Rebabar las piezas (30s por par) con rebabador manual. | ||

# Transportar el semielaborado al puesto de ensamble. | # Transportar el semielaborado al puesto de ensamble. | ||

# | |||

Consideraciones: Para cumplir tiempos de entregas se dispondrán de 4 hornos mufla. | |||

'''Ensamble''' | * '''Ensamble''' : | ||

Se toman los semielaborados provenientes de la inyectora, se le coloca el buje y luego los tornillos estándar. | Se toman los semielaborados provenientes de la inyectora, se le coloca el buje y luego los tornillos estándar. | ||

* '''Control''': | |||

'''Control''' | |||

Se controlan las muestras, tanto de forma visual (revisar que todos los componentes calcen entre sí), (adicionalmente, a lo largo de todo el proceso productivo siempre se lleva un control superficial del producto) | Se controlan las muestras, tanto de forma visual (revisar que todos los componentes calcen entre sí), (adicionalmente, a lo largo de todo el proceso productivo siempre se lleva un control superficial del producto) | ||

* '''Empaque y rotulado''' : | |||

'''Empaque y rotulado''' | |||

Para el empaque se coloca dentro de la bolsa plástica el conjunto y con la selladora se sella la bolsa. | Para el empaque se coloca dentro de la bolsa plástica el conjunto y con la selladora se sella la bolsa. | ||

Por último, se procede a rotular el conjunto de semielaborados, conformando así el producto terminado, para su posterior distribución | Por último, se procede a rotular el conjunto de semielaborados, conformando así el producto terminado, para su posterior distribución. Este proceso debe cumplir con el siguiente procedimiento: | ||

# El Aseguramiento de la Calidad deberá imprimir dos tipos de rótulos para cada tipo de producto. | # El Aseguramiento de la Calidad deberá imprimir dos tipos de rótulos para cada tipo de producto. | ||

# El rótulo N°1 debe contener como mínimo: | # El rótulo N°1 debe contener como mínimo: | ||

| Línea 278: | Línea 274: | ||

==== Balance anual de material ==== | ==== Balance anual de material ==== | ||

Para el cálculo del desperdicio del acero se tiene en cuenta que se pierden 0,045 kg por cada barra utilizada, lo que equivale a 250 bujes. Considerando una producción anual de 5.500 conjuntos, se necesitarán 22.000 bujes, 4 unidades por cada conjunto. | |||

{| class="wikitable" | |||

|Seciones operativas | |||

|Alimentacion (Tn/Año) | |||

|Desperdicio Recuperable (Kg/Año) | |||

|Desperdicio No Recuperable (Tn/Año) | |||

|Producciones seccionales (Kg/Año) | |||

|- | |||

|1 | |||

|235,84 | |||

| - | |||

|3,96 | |||

|231,88 | |||

|- | |||

|2 | |||

| - | |||

| - | |||

| - | |||

| - | |||

|- | |||

|3 | |||

| - | |||

| - | |||

| - | |||

| - | |||

|- | |||

|4 | |||

| - | |||

| - | |||

| - | |||

| - | |||

|- | |||

|5 | |||

| - | |||

| - | |||

| - | |||

| - | |||

|- | |||

|Totales (Kg) | |||

|235,84 | |||

|0 | |||

|3,96 | |||

|231,88 | |||

|} | |||

En el caso del nylon, el tecnólogo informa que se desperdicia un 12,4% del total. | |||

{| class="wikitable" | |||

|Seciones operativas | |||

|Alimentacion (Tn/Año) | |||

|Desperdicio Recuperable (Kg/Año) | |||

|Desperdicio No Recuperable (Tn/Año) | |||

|Producciones seccionales (Kg/Año) | |||

|- | |||

|1 | |||

| - | |||

| - | |||

| - | |||

| - | |||

|- | |||

|2 | |||

|220,00 | |||

| - | |||

|27,28 | |||

|192,72 | |||

|- | |||

|3 | |||

| - | |||

| - | |||

| - | |||

| - | |||

|- | |||

|4 | |||

| - | |||

| - | |||

| - | |||

| - | |||

|- | |||

|5 | |||

| - | |||

| - | |||

| - | |||

| - | |||

|- | |||

|Totales (Kg) | |||

|220,00 | |||

|0 | |||

|27,28 | |||

|192,72 | |||

|} | |||

==== Ritmo de trabajo ==== | ==== Ritmo de trabajo ==== | ||

El año productivo consta de 260 días hábiles, la empresa se toma 20 días de vacaciones en los que permanece cerrada y además el año tiene aproximadamente 20 feriados que son no laborables. Así es como quedan 220 días para producir (11 meses de 20 días activos cada uno). La empresa trabaja de lunes a viernes en un turno de 4 hs diarias. | |||

==== Capacidad real de la maquina por | ==== Capacidad real de la maquina por sección operativa ==== | ||

A partir de la capacidad de las máquinas y de los rendimientos de cada sector operativo se calcularon las siguientes capacidades reales: | |||

{| class="wikitable" | |||

|Secciones | |||

|Capacidad Teórica / lotes x hora | |||

|Horas activas / año | |||

|Capacidad teórica / Lotes x año | |||

|Rendimiento operativo % | |||

|Capacidad Real / lotes x año | |||

|- | |||

|1 | |||

|0,006 | |||

|880 | |||

|5,3 | |||

|95% | |||

|5,02 | |||

|- | |||

|2 | |||

|0,027 | |||

|880 | |||

|23,6 | |||

|80% | |||

|18,86 | |||

|- | |||

|3 | |||

|0,048 | |||

|880 | |||

|42,2 | |||

|80% | |||

|33,79 | |||

|- | |||

|4 | |||

|0,080 | |||

|880 | |||

|70,4 | |||

|80% | |||

|56,32 | |||

|- | |||

|5 | |||

|0,027 | |||

|880 | |||

|23,5 | |||

|80% | |||

|18,77 | |||

|} | |||

==== Determinación de la Cantidad de Máquinas Operativas por Sección. Capacidad Anual de cada Sección. Aprovechamiento según el Programa de Producción ==== | ==== Determinación de la Cantidad de Máquinas Operativas por Sección. Capacidad Anual de cada Sección. Aprovechamiento según el Programa de Producción ==== | ||

{| class="wikitable" | |||

|Secciones operativas | |||

|Programa anual de producción (lotes) | |||

|Capacidad Real / lotes x año | |||

|Cantidad de máquinas necesarias | |||

|Capacidad Real/ sección x año | |||

|Aprovechamiento Seccional % | |||

|- | |||

|1 | |||

|11 | |||

|5,02 | |||

|3,00 | |||

|15,0 | |||

|73% | |||

|- | |||

|2 | |||

|11 | |||

|18,86 | |||

|1,00 | |||

|18,9 | |||

|58% | |||

|- | |||

|3 | |||

|11 | |||

|33,79 | |||

|1,00 | |||

|33,8 | |||

|33% | |||

|- | |||

|4 | |||

|11 | |||

|56,32 | |||

|1,00 | |||

|56,3 | |||

|20% | |||

|- | |||

|5 | |||

|11 | |||

|18,77 | |||

|1,00 | |||

|18,8 | |||

|59% | |||

|} | |||

==== Cuello de Botella y Capacidad Real Anual del Equipo ==== | ==== Cuello de Botella y Capacidad Real Anual del Equipo ==== | ||

Con el cálculo de aprovechamiento determinamos que el cuello de botella de la línea es el sector de mecanizado, ya que es el que necesita hacer uso de una mayor proporción de su capacidad real. A partir de estos resultados notamos que la capacidad del equipo es de 15 lotes por año, esto es porque todos trabajarán al ritmo del cuello de botella. | |||

== Determinación de la evolución de las mercaderías. == | == Determinación de la evolución de las mercaderías. == | ||

| Línea 336: | Línea 509: | ||

=== Cálculos de los ejercicios 6 a 11 de la Guía. === | === Cálculos de los ejercicios 6 a 11 de la Guía. === | ||

==== | ==== Evolución de la producción ==== | ||

Para este proyecto se determinó que la puesta en marcha llevará 5 meses y que se irá aumentando la producción progresivamente de la siguiente manera: | |||

Mes 1: 2% | |||

Mes 2: 15% | |||

Mes 3: 20% | |||

Mes 4: 43% | |||

Mes 5: 100% | |||

{| class="wikitable" | |||

|Mes | |||

|Ritmo de produccion al inicio (%) | |||

|Ritmo de produccion al final (%) | |||

|Produccion promedio (%) | |||

|Produccion mensual promedio (conjuntos) | |||

|Produccion real Conjuntos | |||

|- | |||

|1 | |||

|0% | |||

|2,00% | |||

|1,00% | |||

|500 | |||

|5 | |||

|- | |||

|2 | |||

|2% | |||

|15% | |||

|8,50% | |||

|500 | |||

|42,5 | |||

|- | |||

|3 | |||

|15% | |||

|20% | |||

|17,50% | |||

|500 | |||

|87,5 | |||

|- | |||

|4 | |||

|20% | |||

|43% | |||

|31,50% | |||

|500 | |||

|157,5 | |||

|- | |||

|5 | |||

|43% | |||

|100% | |||

|71,50% | |||

|500 | |||

|357,5 | |||

|- | |||

| | |||

| | |||

| | |||

| | |||

|'''Producción mes 1 a 5''' | |||

|'''650''' | |||

|- | |||

| | |||

| | |||

| | |||

| | |||

|'''Producción meses restantes''' | |||

|'''3650''' | |||

|- | |||

| | |||

| | |||

| | |||

| | |||

|'''Producción años 2 a 5''' | |||

|'''5500''' | |||

|} | |||

==== Stock promedio de producto elaborado ==== | ==== Stock promedio de producto elaborado ==== | ||

El volumen de producción promedio durante el estado de régimen será de: | |||

{| class="wikitable" | |||

|125 | |||

|Conjuntos/semanas | |||

|- | |||

|0,25 | |||

|Lotes/semana | |||

|} | |||

Mientras que el stock promedio de semielaborados quedará en: | |||

{| class="wikitable" | |||

|62,5 | |||

|Conjuntos | |||

|} | |||

==== | ==== Evolución de las ventas durante la vida útil del proyecto ==== | ||

Al contar con stock de seguridad, se logra cumplir con el plan de ventas: | |||

{| class="wikitable" | |||

|Ventas año 1 | |||

|3640 | |||

|- | |||

|Ventas año 2 a 5 | |||

|5096 | |||

|} | |||

==== Determinar el stock promedio de materia prima y el programa de compras ==== | ==== Determinar el stock promedio de materia prima y el programa de compras ==== | ||

Según el tecnólogo durante la puesta en marcha vamos a necesitar un 40% adicional de materia prima por percances y fallas propias de este periodo (se consideran no recuperables) | |||

{| class="wikitable" | |||

|MP | |||

|Nylon (KG) | |||

|Nylon (conjuntos) | |||

|Acero (KG) | |||

|Acero (Conjuntos) | |||

|- | |||

|Meses 1 a 5 | |||

|36,4 | |||

|910 | |||

|39,0208 | |||

|910 | |||

|- | |||

|Meses 6 a 12 | |||

|120 | |||

|3000 | |||

|128,64 | |||

|3000 | |||

|- | |||

|Consumo total de MP año 1 | |||

|156,4 | |||

|3910 | |||

|167,6608 | |||

|3910 | |||

|} | |||

Para los años en régimen los desperdicios se mantienen iguales a como se plantearon al principio. | |||

{| class="wikitable" | |||

|Acero | |||

|Nylon | |||

|- | |||

|235,84 kg | |||

|220 kg | |||

|} | |||

Para calcular el consumo de MP en MCySE se tiene en cuenta que el ciclo de producción dura 20 días: | |||

{| class="wikitable" | |||

| | |||

|Acero | |||

|Nylon | |||

|- | |||

| | |||

|235,84 | |||

|220 | |||

|- | |||

|Stock McySe (kg) | |||

|21,44 | |||

|20 | |||

|- | |||

|En conjuntos | |||

|500 | |||

|500 | |||

|} | |||

A partir de estos datos se determina que el stock mínimo de MP será de 500 conjuntos, tanto para el acero como para el nylon. | |||

El programa de compras del año 1 queda de la siguiente manera: | |||

{| class="wikitable" | |||

|Mes | |||

|Stock inicial (KG) | |||

|Consumo (KG) | |||

|Compras (KG) | |||

|Stock Final (KG) | |||

|'''NYLON''' | |||

|- | |||

|Enero | |||

|0,28 | |||

|0,28 | |||

|2,38 | |||

|2,38 | |||

| colspan="1" rowspan="5" |PUESTA EN MARCHA | |||

|- | |||

|Febrero | |||

|2,38 | |||

|2,38 | |||

|4,9 | |||

|4,9 | |||

|- | |||

|Marzo | |||

|4,9 | |||

|4,9 | |||

|8,82 | |||

|8,82 | |||

|- | |||

|Abril | |||

|8,82 | |||

|8,82 | |||

|20,02 | |||

|20,02 | |||

|- | |||

|Mayo | |||

|20,02 | |||

|20,02 | |||

|20 | |||

|20 | |||

|- | |||

|Junio | |||

|20 | |||

|20 | |||

|20 | |||

|20 | |||

| colspan="1" rowspan="7" |ESTADO EN REGIMEN | |||

|- | |||

|Julio | |||

|20 | |||

|20 | |||

|20 | |||

|20 | |||

|- | |||

|Agosto | |||

|20 | |||

|20 | |||

|20 | |||

|20 | |||

|- | |||

|Septiembre | |||

|20 | |||

|20 | |||

|20 | |||

|20 | |||

|- | |||

|Octubre | |||

|20 | |||

|20 | |||

|20 | |||

|20 | |||

|- | |||

|Noviembre | |||

|20 | |||

|20 | |||

|20 | |||

|20 | |||

|- | |||

|Diciembre | |||

|20 | |||

|0 | |||

|0 | |||

|20 | |||

|- | |||

| | |||

|176,4 | |||

| | |||

|176,12 | |||

| | |||

| | |||

|- | |||

| | |||

| | |||

| | |||

| | |||

| | |||

| | |||

|- | |||

|Mes | |||

|Stock inicial (KG) | |||

|Consumo (KG) | |||

|Compras (KG) | |||

|Stock Final (KG) | |||

|'''ACERO''' | |||

|- | |||

|Enero | |||

|0,30016 | |||

|0,30016 | |||

|2,55136 | |||

|2,55136 | |||

| colspan="1" rowspan="5" |PUESTA EN MARCHA | |||

|- | |||

|Febrero | |||

|2,55136 | |||

|2,55136 | |||

|5,2528 | |||

|5,2528 | |||

|- | |||

|Marzo | |||

|5,2528 | |||

|5,2528 | |||

|9,45504 | |||

|9,45504 | |||

|- | |||

|Abril | |||

|9,45504 | |||

|9,45504 | |||

|21,46144 | |||

|21,46144 | |||

|- | |||

|Mayo | |||

|21,46144 | |||

|21,46144 | |||

|21,44 | |||

|21,44 | |||

|- | |||

|Junio | |||

|21,44 | |||

|21,44 | |||

|21,44 | |||

|21,44 | |||

| colspan="1" rowspan="7" |ESTADO EN REGIMEN | |||

|- | |||

|Julio | |||

|21,44 | |||

|21,44 | |||

|21,44 | |||

|21,44 | |||

|- | |||

|Agosto | |||

|21,44 | |||

|21,44 | |||

|21,44 | |||

|21,44 | |||

|- | |||

|Septiembre | |||

|21,44 | |||

|21,44 | |||

|21,44 | |||

|21,44 | |||

|- | |||

|Octubre | |||

|21,44 | |||

|21,44 | |||

|21,44 | |||

|21,44 | |||

|- | |||

|Noviembre | |||

|21,44 | |||

|21,44 | |||

|21,44 | |||

|21,44 | |||

|- | |||

|Diciembre | |||

|21,44 | |||

|0 | |||

|0 | |||

|21,44 | |||

|- | |||

| | |||

|189,1008 | |||

| | |||

|188,80064 | |||

| | |||

|} | |||

Para el año 2 a 5 quedará así: | |||

{| class="wikitable" | |||

|Mes (para '''nylon''') | |||

|Stock inicial (KG) | |||

|Consumo (KG) | |||

|Compras (KG) | |||

|Stock Final (KG) | |||

|- | |||

|Enero | |||

|20 | |||

|20 | |||

|20 | |||

|20 | |||

|- | |||

|Febrero | |||

|20 | |||

|20 | |||

|20 | |||

|20 | |||

|- | |||

|Marzo | |||

|20 | |||

|20 | |||

|20 | |||

|20 | |||

|- | |||

|Abril | |||

|20 | |||

|20 | |||

|20 | |||

|20 | |||

|- | |||

|Mayo | |||

|20 | |||

|20 | |||

|20 | |||

|20 | |||

|- | |||

|Junio | |||

|20 | |||

|20 | |||

|20 | |||

|20 | |||

|- | |||

|Julio | |||

|20 | |||

|20 | |||

|20 | |||

|20 | |||

|- | |||

|Agosto | |||

|20 | |||

|20 | |||

|20 | |||

|20 | |||

|- | |||

|Septiembre | |||

|20 | |||

|20 | |||

|20 | |||

|20 | |||

|- | |||

|Octubre | |||

|20 | |||

|20 | |||

|20 | |||

|20 | |||

|- | |||

|Noviembre | |||

|20 | |||

|20 | |||

|20 | |||

|20 | |||

|- | |||

|Diciembre | |||

|20 | |||

|0 | |||

|0 | |||

|20 | |||

|- | |||

| | |||

|240 | |||

| | |||

|220 | |||

| | |||

|- | |||

| | |||

| | |||

| | |||

| | |||

| | |||

|- | |||

|Mes (para '''Acero''') | |||

|Stock inicial (KG) | |||

|Consumo (KG) | |||

|Compras (KG) | |||

|Stock Final (KG) | |||

|- | |||

|Enero | |||

|21,44 | |||

|21,44 | |||

|21,44 | |||

|21,44 | |||

|- | |||

|Febrero | |||

|21,44 | |||

|21,44 | |||

|21,44 | |||

|21,44 | |||

|- | |||

|Marzo | |||

|21,44 | |||

|21,44 | |||

|21,44 | |||

|21,44 | |||

|- | |||

|Abril | |||

|21,44 | |||

|21,44 | |||

|21,44 | |||

|21,44 | |||

|- | |||

|Mayo | |||

|21,44 | |||

|21,44 | |||

|21,44 | |||

|21,44 | |||

|- | |||

|Junio | |||

|21,44 | |||

|21,44 | |||

|21,44 | |||

|21,44 | |||

|- | |||

|Julio | |||

|21,44 | |||

|21,44 | |||

|21,44 | |||

|21,44 | |||

|- | |||

|Agosto | |||

|21,44 | |||

|21,44 | |||

|21,44 | |||

|21,44 | |||

|- | |||

|Septiembre | |||

|21,44 | |||

|21,44 | |||

|21,44 | |||

|21,44 | |||

|- | |||

|Octubre | |||

|21,44 | |||

|21,44 | |||

|21,44 | |||

|21,44 | |||

|- | |||

|Noviembre | |||

|21,44 | |||

|21,44 | |||

|21,44 | |||

|21,44 | |||

|- | |||

|Diciembre | |||

|21,44 | |||

|0 | |||

|0 | |||

|21,44 | |||

|- | |||

| | |||

|257,28 | |||

| | |||

|235,84 | |||

|} | |||

En noviembre y diciembre se compra la MP necesaria para que en enero, del año 2, se puedan producir los 5.500 conjuntos. | |||

{| class="wikitable" | |||

|STOCK PROMEDIO AÑO 1 ACERO | |||

|15,76 | |||

|- | |||

|STOCK PROMEDIO AÑO 2 A N ACERO | |||

|21,44 | |||

|- | |||

|STOCK PROMEDIO AÑO 1 NYLON | |||

|14,70 | |||

|- | |||

|STOCK PROMEDIO AÑO 2 A N NYLON | |||

|20,00 | |||

|} | |||

==== Cuadro resumen del programa general de | ==== Cuadro resumen del programa general de evolución ==== | ||

Todas las unidades se encuentran en conjuntos. | |||

{| class="wikitable" | |||

|Unidad | |||

|Período de instalación | |||

|Año 1 | |||

|Año 2 al 5 | |||

|- | |||

|Ventas | |||

|0 | |||

|3640 | |||

|5096 | |||

|- | |||

|Stock Promedio de elaborado | |||

|0 | |||

|62,5 | |||

|62,5 | |||

|- | |||

|Produccíon | |||

|0 | |||

|3650 | |||

|5500 | |||

|- | |||

|Desperdicio NO recuperable NYLON | |||

|0 | |||

|712,6 | |||

|682 | |||

|- | |||

|Desperdicio NO recuperable ACERO | |||

|0 | |||

|322 | |||

|93 | |||

|- | |||

|Mc y SE Acero por semana promedio | |||

|0 | |||

|81,5 | |||

|114,6 | |||

|- | |||

|Mc y SE Nylon por semana promedio | |||

|0 | |||

|81,5 | |||

|114,6 | |||

|- | |||

|Consumo MP ACERO | |||

|0 | |||

|3910 | |||

|5500 | |||

|- | |||

|Consumo MP NYLON | |||

|0 | |||

|3910 | |||

|5500 | |||

|- | |||

|Stock MP ACERO promedio | |||

|7 | |||

|367,5 | |||

|500,00 | |||

|- | |||

|Stock MP Nylon promedio | |||

|7 | |||

|367,5 | |||

|500,00 | |||

|- | |||

|Compra MP ACERO | |||

|7 | |||

|4403 | |||

|5500 | |||

|- | |||

|Compra MP NYLON | |||

|7 | |||

|4403 | |||

|5500 | |||

|} | |||

== Determinación del Personal. == | == Determinación del Personal. == | ||

| Línea 598: | Línea 1366: | ||

== Anteproyecto de Planta. == | == Anteproyecto de Planta. == | ||

=== Plano de la Planta con las | === Plano de la Planta con las distribuciones de las distintas áreas === | ||

=== Plano mostrando el recorrido de los materiales. === | === Plano mostrando el recorrido de los materiales. === | ||

| Línea 604: | Línea 1372: | ||

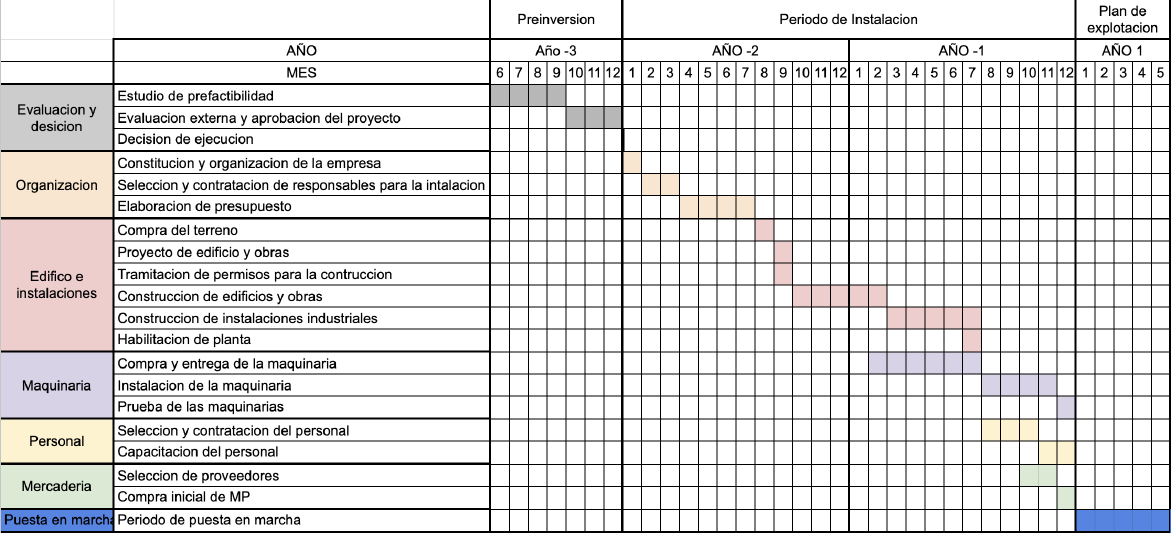

== Cronograma de ejecución == | == Cronograma de ejecución == | ||

[[Archivo:Screenshot 2023-07-05 at 20.24.35.png|no|miniaturadeimagen|1171x1171px]] | [[Archivo:Screenshot 2023-07-05 at 20.24.35.png|no|miniaturadeimagen|1171x1171px]] | ||

== Referencias == | |||

https://docs.google.com/spreadsheets/d/1VmgEYKPQNgkQrvXY2yvvbXGag3E_QKqvcHbTF8aR1w0/edit?usp=sharing (desarrollo de los ejercicios) | |||

Revisión del 02:40 6 jul 2023

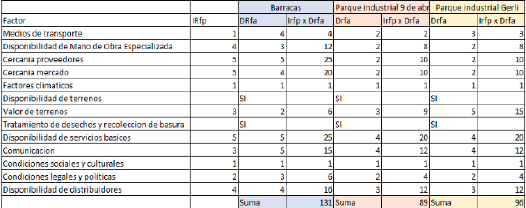

Determinación de la Localización

Matriz de Localización

Luego de realizar una investigación, encontramos tres posibles lugares en donde establecer la planta y las oficinas de la empresa. Estos son el parque industrial 9 de abril (rojo), el parque industrial de Gerli (amarillo) y un lote disponible en la zona industrial del barrio de Barracas en la Capital Federal.

A continuación un mapa con las principales opciones. En base a ellas se realizará la matriz de localización.

Las principales diferencias entre las opciones se dan en la cercanía de los proveedores y del mercado. Barracas al encontrarse en el sur de la capital tiene mayor cercanía con proveedores y con las ortopedias y clínicas, que la mayoría están en la capital federal. Por otra parte, una de sus ventajas es que hay mayor disponibilidad de mano de obra y que tiene una mayor posibilidad de acceso con medios de transporte público.

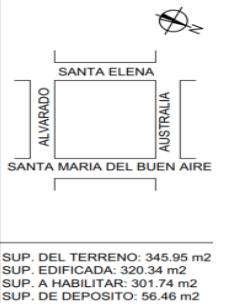

La empresa se va a encontrar ubicada en Santa María del Buen Ayre 347, Barracas. El terreno es de 345.95m2 total de los cuales 320m2 van a ser cubiertos por lo que nos permite poder tener espacio y contar con una zona de trabajo espaciosa, lugar de oficinas para la administración y alta dirección. Para el almacenamiento de los productos terminados y para inventarios se va a disponer de un almacén con 56.46m2.

Esta ubicación fue seleccionada ya que, para nuestro rubro, es de fácil acceso para la distribución del producto. La nave industrial cuenta con una entrada de camiones, la cual facilitara la carga y descarga de la mercadería y/o productos.

Definición Técnica del Producto.

Planos y/o Dibujos.

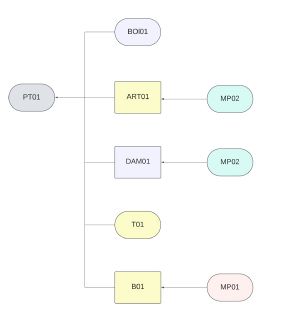

Listado de Materiales (BOM).

| ITEM | DESCRIPCIÓN | NIVEL | CANTIDAD | UNIDADES |

| PT01 | Producto terminado | 0 | 1 | Unidad |

| BOL01 | Bolsa plastica para embalar | 1 | 1 | Unidad |

| ART01 | Articulación plástica | 1 | 2 | Unidad |

| DAM01 | Dummie | 1 | 2 | Unidad |

| T01 | Tornillo | 1 | 4 | Unidad |

| B01 | Buje | 1 | 4 | Unidad |

| MP01 | Barra de acero | 2 | 4 | Unidad |

| MP02 | NYLON | 2 | 17,5* | gr |

* Para cada tamaño y dureza diferente que vamos a ofrecer se utilizan diferentes cantidades de pellet, para facilitar los cálculos vamos a tomar el valor promedio.

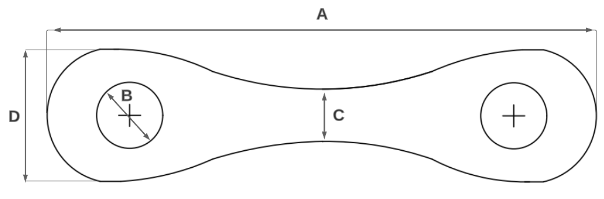

Especificaciones Técnicas.

| Tamaño de articulación** | COTA A | COTA B | COTA C | COTA D | UNIDAD |

| Chica | mm | ||||

| Mediana | mm | ||||

| Grande | mm |

**Los dummies tienen las mismas medidas que la articulación correspondiente a su tamaño. No tienen un agujero interior.

Normas Aplicables.

El producto entra en la categoría de productos médicos, por lo que debe estar autorizado por la Administración Nacional de Medicamentos, Alimentos y Tecnología Médica (ANMAT). Para lograr está autorización el producto debe registrarse como producto médico bajo siguiendo la disposición 727/2013 y la Disposición 2318/2002.

Para esto es necesario que la empresa esté certificada bajo la norma de “Buenas prácticas de fabricación y productos médicos” Disposición Nº 3266/2013 ya explicada en el dimensionamiento comercial. Ambas disposiciones disponen que es obligatorio el cumplimiento de los requisitos dictados por 'REGLAMENTO TÉCNICO MERCOSUR DE REGISTRO DE PRODUCTO MEDICOS' (Resolución GMC N° 40/00).

Acondicionamiento del Producto

El producto se almacena embalado dentro de la bolsa plástica sellada. Este no necesita de ningún acondicionamiento especial para el almacenado. No se recomienda almacenar bajo el sol, a temperaturas altas y bajo peso o presión.

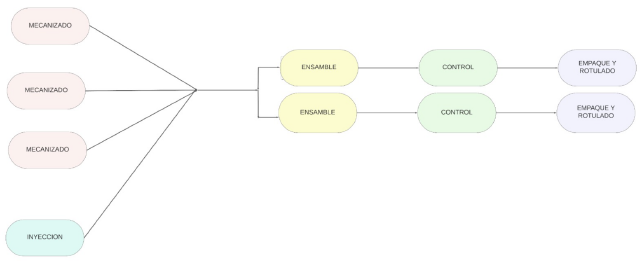

Definición del Proceso de Producción.

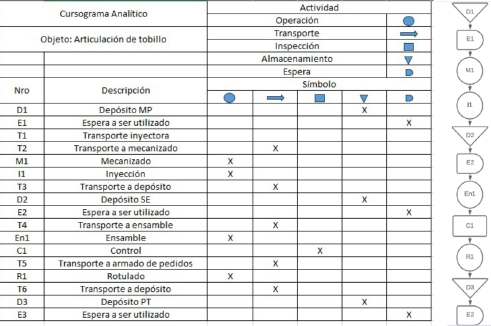

Diagrama de Flujo de Fabricación y Control. Cursogramas gráficos o analíticos.

Etapas del proceso productivo

El producto terminado consiste en los siguientes proceso:

- Mecanizado: Este es el primer proceso luego de recibir la materia prima. En el se reciben las barras de acero que son necesarias para realizar los bujes. Para iniciar el proceso el operario coloca la barra en el torno cnc ,a cual sigue la siguiente secuencia:

- Agujero interno

- Roscado

- Fresados laterales

- Corte

Una vez terminado el lote de producción, los bujes son trasladados a la zona de ensamble.

Otras consideraciones del proceso:

El buje es de 1cm y las barras vienen de 3 metros.

Existen 0,5mm de despunte 3mm por corte.

Tiempo de mecanizar cada buje: 5min.

- Inyección: Junto al mecanizado también es el primer proceso de la producción ya que funcionan en paralelo. Comienza con la recepción del nylon seguido de un secado de materia prima por 24 horas con un horno Mufla. Luego se carga la inyectora al máximo (20kg de plástico) Y se procede de la siguiente manera:

- Se coloca la matriz en la inyectora para la medida que se desea fabricar (La matriz es para realizar de a 2 piezas) (1 matriz para el dummie y otra para la pieza) (1min)

- Se calibra la inyectora de acuerdo a la matriz previamente colocada, se ajustan parámetros de temperatura y cierre de la matriz. (30 min)

- Se pone en funcionamiento la inyectora

- A medida que se termina cada par de piezas, se debe retirar de la matriz (2min por par)

- Repetir el proceso hasta finalizar la capacidad de la inyectora o el cambio de matriz

- Rebabar las piezas (30s por par) con rebabador manual.

- Transportar el semielaborado al puesto de ensamble.

Consideraciones: Para cumplir tiempos de entregas se dispondrán de 4 hornos mufla.

- Ensamble :

Se toman los semielaborados provenientes de la inyectora, se le coloca el buje y luego los tornillos estándar.

- Control:

Se controlan las muestras, tanto de forma visual (revisar que todos los componentes calcen entre sí), (adicionalmente, a lo largo de todo el proceso productivo siempre se lleva un control superficial del producto)

- Empaque y rotulado :

Para el empaque se coloca dentro de la bolsa plástica el conjunto y con la selladora se sella la bolsa.

Por último, se procede a rotular el conjunto de semielaborados, conformando así el producto terminado, para su posterior distribución. Este proceso debe cumplir con el siguiente procedimiento:

- El Aseguramiento de la Calidad deberá imprimir dos tipos de rótulos para cada tipo de producto.

- El rótulo N°1 debe contener como mínimo:

- Fabricado por….

- Dirección C.A.B.A (código postal).

- Dtor.Tec.:

- Autorizado por ANMAT (PM-LLLL-XX)

3. El rótulo N°2 debe contener como mínimo:

- Código del Producto.

- Descripción del Producto.

- Código de barras.

- Número de lote.

- Número de serie.

Determinación de las máquinas e instalaciones. Cálculos.

Especificaciones técnicas de las máquinas (capacidades, tamaño de lotes, tiempos).

Horno mufla para laboratorio:

Características:

Potencia: 1800 W

Capacidad en volumen: 1.5 L

Temperatura máxima de funcionamiento: 1200 °C

Largo x Altura x Profundidad: 100 mm x 100 mm x 150 mm

Mediante el uso de este horno se seca el plástico antes de ser enviado a la inyectora. La densidad del plástico de nylon es de 1,15 kg/l. Teniendo en cuenta este dato, el horno puede procesar 1.725 kg de plástico por sesión. La temperatura de fusión del nylon es 268 °C, para secarlo debemos calentarlo a una temperatura de 120°C y durante 24 horas.

Torno Cnc- Gsk 750mm:

Características:

Potencia del motor principal: 7 hp = 5220 W

Control del torno: GSK

Diámetro máximo de volteo: 200 "

Distancia entre puntas: 750 mm

Este torno se utilizará para el mecanizado de bujes. El torno puede trabajar únicamente una pieza a la vez. Se calculó que cada buje toma un tiempo de 5,44 minutos para ser mecanizado.

Desbabador manual:

Procesa una pieza por vez, tardando un aproximado de 0,5 minutos por par.

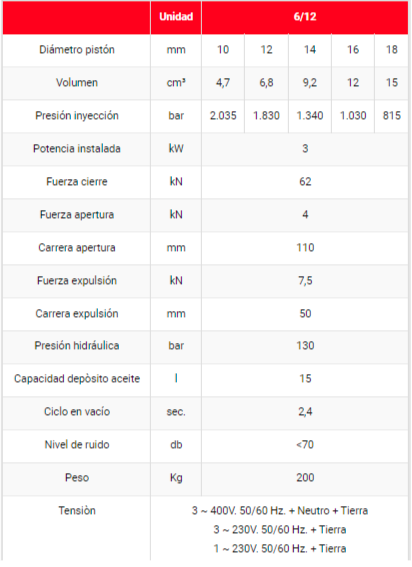

Inyectora Babyplast 6/12 LSR:

Características:

La inyectora tiene una capacidad de 20kg. Considerando que el par de piezas en promedio tiene 17gr, la inyectora por proceso de inyección puede fabricar 500 conjuntos, un conjunto contiene un par de dummies y un par de articulaciones.

La máquina puede procesar 500 conjuntos en 1312 minutos.

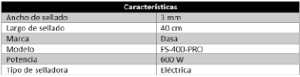

Selladora:

Características:

La selladora trabaja una sola bolsa a la vez, cada bolsa contiene 4 piezas que representan un conjunto. Y el tiempo de operación por bolsa se estima en 2,5 minutos (1250 minutos por lote) debido a que lo único que se debe hacer es apoyar el borde de la bolsa sobre la guillotina de la selladora. Bajar el brazo de la máquina y mantener la presión sobre la bolsa para que se selle. A ese tiempo se le suman 3 minutos de demoras técnicas de preparación en el que se establece la temperatura de operación de la selladora y se debe esperar hasta que se caliente. Esta demora técnica es única y ocurre cada vez que se enciende la máquina.

Consumos de energía, agua y otros servicios.

Para la utilización de estas máquinas se consume principalmente energía eléctrica. La selladora consume una potencia de 600W y la inyectora toma una potencia de 3 kiloWatts para su funcionamiento, en cuanto al horno su consumo energético es de 1,8 kiloWatts. Además como el proceso no requiere del uso de gas y agua el único consumo de estos servicios se atribuye a la planta o a otros productos que se fabriquen en ella. A continuación presentamos el cuadro del consumo eléctrico.

| Maquina | Pot consumida (kW) | Horas de uso | kiloWatts *hora |

| Torno CNC | 5,22 | 160 | 835,2 |

| Inyectora | 3 | 22 | 66 |

| Horno | 1,8 | 288 | 518,4 |

| Selladora | 0,6 | 19 | 11,4 |

| 1431 |

Mantenimiento y medios de control. Descripción de los sistemas de seguridad.

Como forma de mantenimiento optamos por el mantenimiento de tipo preventivo para la inyectora, cada 20 ciclos de inyección se revisará que no hayan quedado grumos o plásticos solidificados en los conductos y en el barril o en la tolva. En caso de existir se deben quitar porque entorpecen el flujo.

Ademas cada 10 ciclos de inyección se deberá verificar que en las matrices no se hayan quedado partículas y residuos plásticos pegados que están fuera de lugar, porque eso puede deformar al producto.

Elementos de seguridad

Según la ley 13660 una planta que no trabaje con elementos inflamables como naftas y kerosene requiere una unidad de extintor por cada 300m2 de planta cubierta. En nuestro caso tenemos 320 m2 de planta, por eso se requerirán 2 extintores.

Cada puesto de extintor tiene una alarma de incendio para notificar a toda la planta. La planta cuenta con tres puertas para salida de emergencia. Cada sector tendrá asignada una salida de emergencia y los empleados recibirán una capacitación sobre el procedimiento de evacuación y cada sector de la planta va tener un plano con el recorrido para la evacuación.

En la planta los empleados tienen prohibido comer y beber, también el uso de anillos y joyas. El uso del celular no está permitido. Como elementos de protección personal los trabajadores tendrán que usar gafas de seguridad, ropa de trabajo y guantes de poliuretano.

Cálculos de los ejercicios 1 a 5 de la Guía de Trabajos Prácticos.

Balance anual de material

Para el cálculo del desperdicio del acero se tiene en cuenta que se pierden 0,045 kg por cada barra utilizada, lo que equivale a 250 bujes. Considerando una producción anual de 5.500 conjuntos, se necesitarán 22.000 bujes, 4 unidades por cada conjunto.

| Seciones operativas | Alimentacion (Tn/Año) | Desperdicio Recuperable (Kg/Año) | Desperdicio No Recuperable (Tn/Año) | Producciones seccionales (Kg/Año) |

| 1 | 235,84 | - | 3,96 | 231,88 |

| 2 | - | - | - | - |

| 3 | - | - | - | - |

| 4 | - | - | - | - |

| 5 | - | - | - | - |

| Totales (Kg) | 235,84 | 0 | 3,96 | 231,88 |

En el caso del nylon, el tecnólogo informa que se desperdicia un 12,4% del total.

| Seciones operativas | Alimentacion (Tn/Año) | Desperdicio Recuperable (Kg/Año) | Desperdicio No Recuperable (Tn/Año) | Producciones seccionales (Kg/Año) |

| 1 | - | - | - | - |

| 2 | 220,00 | - | 27,28 | 192,72 |

| 3 | - | - | - | - |

| 4 | - | - | - | - |

| 5 | - | - | - | - |

| Totales (Kg) | 220,00 | 0 | 27,28 | 192,72 |

Ritmo de trabajo

El año productivo consta de 260 días hábiles, la empresa se toma 20 días de vacaciones en los que permanece cerrada y además el año tiene aproximadamente 20 feriados que son no laborables. Así es como quedan 220 días para producir (11 meses de 20 días activos cada uno). La empresa trabaja de lunes a viernes en un turno de 4 hs diarias.

Capacidad real de la maquina por sección operativa

A partir de la capacidad de las máquinas y de los rendimientos de cada sector operativo se calcularon las siguientes capacidades reales:

| Secciones | Capacidad Teórica / lotes x hora | Horas activas / año | Capacidad teórica / Lotes x año | Rendimiento operativo % | Capacidad Real / lotes x año |

| 1 | 0,006 | 880 | 5,3 | 95% | 5,02 |

| 2 | 0,027 | 880 | 23,6 | 80% | 18,86 |

| 3 | 0,048 | 880 | 42,2 | 80% | 33,79 |

| 4 | 0,080 | 880 | 70,4 | 80% | 56,32 |

| 5 | 0,027 | 880 | 23,5 | 80% | 18,77 |

Determinación de la Cantidad de Máquinas Operativas por Sección. Capacidad Anual de cada Sección. Aprovechamiento según el Programa de Producción

| Secciones operativas | Programa anual de producción (lotes) | Capacidad Real / lotes x año | Cantidad de máquinas necesarias | Capacidad Real/ sección x año | Aprovechamiento Seccional % |

| 1 | 11 | 5,02 | 3,00 | 15,0 | 73% |

| 2 | 11 | 18,86 | 1,00 | 18,9 | 58% |

| 3 | 11 | 33,79 | 1,00 | 33,8 | 33% |

| 4 | 11 | 56,32 | 1,00 | 56,3 | 20% |

| 5 | 11 | 18,77 | 1,00 | 18,8 | 59% |

Cuello de Botella y Capacidad Real Anual del Equipo

Con el cálculo de aprovechamiento determinamos que el cuello de botella de la línea es el sector de mecanizado, ya que es el que necesita hacer uso de una mayor proporción de su capacidad real. A partir de estos resultados notamos que la capacidad del equipo es de 15 lotes por año, esto es porque todos trabajarán al ritmo del cuello de botella.

Determinación de la evolución de las mercaderías.

Tiempos de entrega y envió de las mercaderías.

Para estimar los tiempos de entrega del producto es necesario primero tener en cuenta algunos factores clave.

El principal disparador para iniciar la fabricación del producto, es la orden de necesidad del cliente, en donde a través de esta, se buscará poner en marcha el proceso para así poder satisfacer el requerimiento del mismo. Así mismo, el vendedor se mantendrá en contacto en todo momento con sus clientes para así captar la mayor cantidad de las ventas.

Una vez acordado con el cliente el presupuesto, el cual indica el precio y la cantidad, se inicia la orden de fabricación, siempre y cuando se cuente con los materiales necesarios. Un concepto importante a tener en cuenta son los tiempos de entrega de los proveedores de materias primas, este tiempo es conocido como el Giro Total de Adquisiciones, el cual inicia cuando la planta emite la necesidad de compra de materia prima, hasta que este se encuentra con libre disponibilidad en stock. En cuanto a estos, los tiempos de entrega deberían ser aproximadamente entre una o dos semanas, ya que todos los insumos requeridos son nacionales y de relativamente fácil adquisición en el mercado.

En cuanto se dé la confirmación de los insumos en planta, entonces la orden de producción pasará al área productiva, en donde se estiman aproximadamente unos veinte días hábiles para el ciclo de elaboración.

A su vez, los tiempos de entrega no solo dependen de la producción, sino también de la ubicación de su destinatario para su distribución y logística. Para aquellos clientes que se encuentran en Capital Federal, se estiman cinco días hábiles, mientras que para el interior del país, entre siete y quince días hábiles.

Tamaños y frecuencias de compras.

En cuanto a la frecuencia de las compras, están se harán de forma mensual, en donde a través del Plan Maestro de Producción, se podrá estimar de forma aproximada la cantidad a producir el mes siguiente, y así abastecer el stock de materias primas y semielaborados de forma eficiente. Estas compras se planificarán para la última semana del mes anterior el cual se busca producir.

Además, los tamaños de las compras se hacen en base a los lotes productivos, los cuales son de 500 conjuntos.

Se tendrán en cuenta las siguientes materias primas, con su respectiva cantidad:

| Material | Cantidad | Stock de seguridad | Total |

| Nylon para inyección de plástico | 20 kg | 25% | 25 kg |

| Tornillos | 20000 unidades | 10% | 2200 unidades |

| Bolsas | 500 unidades | 10% | 550 unidades |

| Barras | 8 unidades | 20% | 10 unidades |

La política de stock de seguridad nos permite tener flexibilidad para responder a pedidos imprevistos. En el caso de los pellets, este stock es el más alto porque la falta del mismo implicaría una gran pérdida de tiempo en el proceso, específicamente en la sección de los hornos.

Cálculos de los ejercicios 6 a 11 de la Guía.

Evolución de la producción

Para este proyecto se determinó que la puesta en marcha llevará 5 meses y que se irá aumentando la producción progresivamente de la siguiente manera:

Mes 1: 2%

Mes 2: 15%

Mes 3: 20%

Mes 4: 43%

Mes 5: 100%

| Mes | Ritmo de produccion al inicio (%) | Ritmo de produccion al final (%) | Produccion promedio (%) | Produccion mensual promedio (conjuntos) | Produccion real Conjuntos |

| 1 | 0% | 2,00% | 1,00% | 500 | 5 |

| 2 | 2% | 15% | 8,50% | 500 | 42,5 |

| 3 | 15% | 20% | 17,50% | 500 | 87,5 |

| 4 | 20% | 43% | 31,50% | 500 | 157,5 |

| 5 | 43% | 100% | 71,50% | 500 | 357,5 |

| Producción mes 1 a 5 | 650 | ||||

| Producción meses restantes | 3650 | ||||

| Producción años 2 a 5 | 5500 |

Stock promedio de producto elaborado

El volumen de producción promedio durante el estado de régimen será de:

| 125 | Conjuntos/semanas |

| 0,25 | Lotes/semana |

Mientras que el stock promedio de semielaborados quedará en:

| 62,5 | Conjuntos |

Evolución de las ventas durante la vida útil del proyecto

Al contar con stock de seguridad, se logra cumplir con el plan de ventas:

| Ventas año 1 | 3640 |

| Ventas año 2 a 5 | 5096 |

Determinar el stock promedio de materia prima y el programa de compras

Según el tecnólogo durante la puesta en marcha vamos a necesitar un 40% adicional de materia prima por percances y fallas propias de este periodo (se consideran no recuperables)

| MP | Nylon (KG) | Nylon (conjuntos) | Acero (KG) | Acero (Conjuntos) |

| Meses 1 a 5 | 36,4 | 910 | 39,0208 | 910 |

| Meses 6 a 12 | 120 | 3000 | 128,64 | 3000 |

| Consumo total de MP año 1 | 156,4 | 3910 | 167,6608 | 3910 |

Para los años en régimen los desperdicios se mantienen iguales a como se plantearon al principio.

| Acero | Nylon |

| 235,84 kg | 220 kg |

Para calcular el consumo de MP en MCySE se tiene en cuenta que el ciclo de producción dura 20 días:

| Acero | Nylon | |

| 235,84 | 220 | |

| Stock McySe (kg) | 21,44 | 20 |

| En conjuntos | 500 | 500 |

A partir de estos datos se determina que el stock mínimo de MP será de 500 conjuntos, tanto para el acero como para el nylon.

El programa de compras del año 1 queda de la siguiente manera:

| Mes | Stock inicial (KG) | Consumo (KG) | Compras (KG) | Stock Final (KG) | NYLON |

| Enero | 0,28 | 0,28 | 2,38 | 2,38 | PUESTA EN MARCHA |

| Febrero | 2,38 | 2,38 | 4,9 | 4,9 | |

| Marzo | 4,9 | 4,9 | 8,82 | 8,82 | |

| Abril | 8,82 | 8,82 | 20,02 | 20,02 | |

| Mayo | 20,02 | 20,02 | 20 | 20 | |

| Junio | 20 | 20 | 20 | 20 | ESTADO EN REGIMEN |

| Julio | 20 | 20 | 20 | 20 | |

| Agosto | 20 | 20 | 20 | 20 | |

| Septiembre | 20 | 20 | 20 | 20 | |

| Octubre | 20 | 20 | 20 | 20 | |

| Noviembre | 20 | 20 | 20 | 20 | |

| Diciembre | 20 | 0 | 0 | 20 | |

| 176,4 | 176,12 | ||||

| Mes | Stock inicial (KG) | Consumo (KG) | Compras (KG) | Stock Final (KG) | ACERO |

| Enero | 0,30016 | 0,30016 | 2,55136 | 2,55136 | PUESTA EN MARCHA |

| Febrero | 2,55136 | 2,55136 | 5,2528 | 5,2528 | |

| Marzo | 5,2528 | 5,2528 | 9,45504 | 9,45504 | |

| Abril | 9,45504 | 9,45504 | 21,46144 | 21,46144 | |

| Mayo | 21,46144 | 21,46144 | 21,44 | 21,44 | |

| Junio | 21,44 | 21,44 | 21,44 | 21,44 | ESTADO EN REGIMEN |

| Julio | 21,44 | 21,44 | 21,44 | 21,44 | |

| Agosto | 21,44 | 21,44 | 21,44 | 21,44 | |

| Septiembre | 21,44 | 21,44 | 21,44 | 21,44 | |

| Octubre | 21,44 | 21,44 | 21,44 | 21,44 | |

| Noviembre | 21,44 | 21,44 | 21,44 | 21,44 | |

| Diciembre | 21,44 | 0 | 0 | 21,44 | |

| 189,1008 | 188,80064 |

Para el año 2 a 5 quedará así:

| Mes (para nylon) | Stock inicial (KG) | Consumo (KG) | Compras (KG) | Stock Final (KG) |

| Enero | 20 | 20 | 20 | 20 |

| Febrero | 20 | 20 | 20 | 20 |

| Marzo | 20 | 20 | 20 | 20 |

| Abril | 20 | 20 | 20 | 20 |

| Mayo | 20 | 20 | 20 | 20 |

| Junio | 20 | 20 | 20 | 20 |

| Julio | 20 | 20 | 20 | 20 |

| Agosto | 20 | 20 | 20 | 20 |

| Septiembre | 20 | 20 | 20 | 20 |

| Octubre | 20 | 20 | 20 | 20 |

| Noviembre | 20 | 20 | 20 | 20 |

| Diciembre | 20 | 0 | 0 | 20 |

| 240 | 220 | |||

| Mes (para Acero) | Stock inicial (KG) | Consumo (KG) | Compras (KG) | Stock Final (KG) |

| Enero | 21,44 | 21,44 | 21,44 | 21,44 |

| Febrero | 21,44 | 21,44 | 21,44 | 21,44 |

| Marzo | 21,44 | 21,44 | 21,44 | 21,44 |

| Abril | 21,44 | 21,44 | 21,44 | 21,44 |

| Mayo | 21,44 | 21,44 | 21,44 | 21,44 |

| Junio | 21,44 | 21,44 | 21,44 | 21,44 |

| Julio | 21,44 | 21,44 | 21,44 | 21,44 |

| Agosto | 21,44 | 21,44 | 21,44 | 21,44 |

| Septiembre | 21,44 | 21,44 | 21,44 | 21,44 |

| Octubre | 21,44 | 21,44 | 21,44 | 21,44 |

| Noviembre | 21,44 | 21,44 | 21,44 | 21,44 |

| Diciembre | 21,44 | 0 | 0 | 21,44 |

| 257,28 | 235,84 |

En noviembre y diciembre se compra la MP necesaria para que en enero, del año 2, se puedan producir los 5.500 conjuntos.

| STOCK PROMEDIO AÑO 1 ACERO | 15,76 |

| STOCK PROMEDIO AÑO 2 A N ACERO | 21,44 |

| STOCK PROMEDIO AÑO 1 NYLON | 14,70 |

| STOCK PROMEDIO AÑO 2 A N NYLON | 20,00 |

Cuadro resumen del programa general de evolución

Todas las unidades se encuentran en conjuntos.

| Unidad | Período de instalación | Año 1 | Año 2 al 5 |

| Ventas | 0 | 3640 | 5096 |

| Stock Promedio de elaborado | 0 | 62,5 | 62,5 |

| Produccíon | 0 | 3650 | 5500 |

| Desperdicio NO recuperable NYLON | 0 | 712,6 | 682 |

| Desperdicio NO recuperable ACERO | 0 | 322 | 93 |

| Mc y SE Acero por semana promedio | 0 | 81,5 | 114,6 |

| Mc y SE Nylon por semana promedio | 0 | 81,5 | 114,6 |

| Consumo MP ACERO | 0 | 3910 | 5500 |

| Consumo MP NYLON | 0 | 3910 | 5500 |

| Stock MP ACERO promedio | 7 | 367,5 | 500,00 |

| Stock MP Nylon promedio | 7 | 367,5 | 500,00 |

| Compra MP ACERO | 7 | 4403 | 5500 |

| Compra MP NYLON | 7 | 4403 | 5500 |

Determinación del Personal.

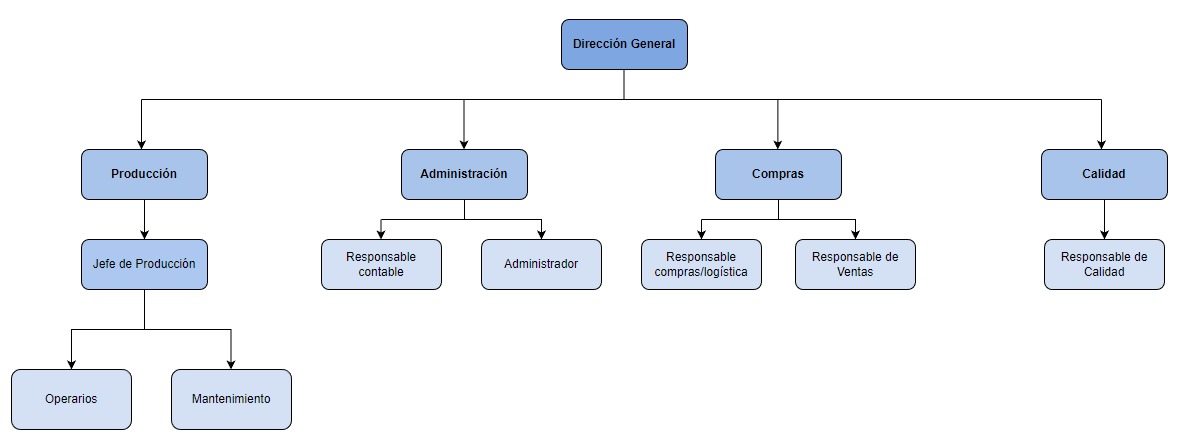

Organigrama de toda la empresa.

Descripción de los Puestos de Trabajo.

Dirección General: Tiene como responsabilidad la tarea de dirigir las actividades y tomar decisiones estratégicas para el correcto funcionamiento de la organización, asegurando el crecimiento y cumplimiento de los objetivos.

Requisitos para el puesto:

- Experiencia y profundo conocimiento en el sector industrial mínimo de cinco años

- Formación académica: Profesional graduado con título terciario de Ingeniería o carreras afines

- Habilidades de liderazgo

- Orientación al cliente y al mercado

- Visión estratégica

Producción

Jefe de producción: supervisa y coordina las actividades de producción. Planifica y organiza los recursos necesarios como la mano de obra y materiales, dirige el proceso productivo coordinando los equipos de trabajo para el cumplimiento de los objetivos de la organización.

Requisitos para el puesto:

- Formación académica: Ingeniero Industrial con más de cinco años de experiencia en sectores productivos

- Habilidades de liderazgo

- Habilidades de comunicación y experiencia en el manejo de personal

- Habilidades analíticas

Operarios:

A continuación se detalla la cantidad de operarios según las tareas del proceso productivo.

Mecanizado: 2

Inyección: 1

Ensamble: 1

Empaque y rotulado: 1

Las actividades a realizar son aquellas relacionadas a la puesta en marcha de las máquinas, preparación de máquinas y puestos de trabajo, desalistamiento de las mismas, como así también cumplir con las operaciones que cada uno de sus puestos conlleva. Deberá cumplir con las reglamentaciones determinadas por el Jefe de Producción, como así también por las de la empresa. También, tendrá que cumplir con las normas de seguridad industrial y salud establecidas en cada uno de los procesos productivos, verificar sus labores de acuerdo a las especificaciones técnicas del producto y actualizar diariamente las hojas de producción.

Requisitos de los puestos:

Secundario terminado y experiencia como operadores de máquinas o ejecutores de puestos de trabajos. Deben tener un grado conocimiento del proceso. Se priorizará a aquellos que cuenten con título técnico. Deberán tener capacidad de análisis, gran grado de atención a los detalles y facilidad para el trabajo en equipo.

Mantenimiento y limpieza:

Cantidad de empleados: dos

La función del encargado de mantenimiento será establecer un plan de mantenimiento preventivo para el correcto funcionamiento de la línea productiva. Realizar tareas básicas de mantenimiento y programación de máquina.

La función del encargado de limpieza será la limpieza de las máquinas al fin de cada jornada laboral

Requisitos de los puestos:

Técnico mecánico para el área de mantenimiento. Sin formación académica determinada para el encargado de limpieza.

Administración

Responsable contable: lleva a cabo tareas relacionadas con la contabilidad y finanzas. Sus funciones incluyen el registro de ingresos y egresos, seguimiento de transacciones financieras, preparación de estados financieros, llevar al día los libros contables, cumplimiento de las obligaciones fiscales, entre otras.

Requisitos para el puesto:

- Formación académica: profesional graduado de Contabilidad, Economía, Ingeniería o similares.

- Con experiencia en el mismo u otros rubros.

- Conocimientos de sistemas de gestión contable

Administrador: lleva a cabo tareas administrativas de todas las áreas, como el seguimiento de pagos y cobros, gestión de reportes, soporte a proveedores. Además desempeñará funciones de recursos humanos.

Requisitos para el puesto:

- Formación académica: licenciado en Administración de Empresas o carreras afines con mínimo 2 años de experiencia en el área.

- Conocimiento y manejo de paquete office.

- Habilidades competitivas

Compras

Responsable de compras y logística: gestiona y supervisa las actividades relacionadas con la adquisición de bienes y servicios. Seleccionan y negocian con proveedores, hacen control de inventarios, planifican y coordinan la distribución y logística de los productos, entre otras.

Requisitos del puesto:

- Experiencia de 5 o más años en puestos de supply chain.

- Formación académica: profesional graduado en Ingeniería Industrial

- Conocimiento y uso de herramientas logísticas

Responsable de Ventas: lleva a cabo tareas de desarrollo de estrategias para impulsar las ventas. Realiza la búsqueda de nuevos clientes, gestión de relaciones con clientes y supervisión de la ejecución del plan de ventas.

Requisitos del puesto:

- Formación académica: título terciario en carreras afines a Administración de Empresas e Ingeniería Industrial

- Habilidades de negociación

- Habilidades interpersonales

Calidad

Responsable de Calidad: se encarga de garantizar que los productos cumplan con los estándares de calidad establecidos. Establece las normas de calidad, implementación de sistemas de control y supervisión de la gestión de problemas.

Requisitos del puesto:

- Conocimientos técnicos y normativos (normas IRAM e ISO)

- Experiencia previa en el área mínimo de tres años

- Certificaciones específicas de calidad como Six Sigma

- Formación académica: técnico mecánico o bien título terciario con especialidad en Calidad.

Listado de Equipos Auxiliares, Muebles y Útiles.

| Sector | Muebles | Cantidad |

| Oficina Dirección Técnica | Escritorio | 1 |

| Silla ergonométrica | 1 | |

| Silla | 2 | |

| Computadora | 1 | |

| Impresora | 1 | |

| Luminaria led (preferentemente indirecta) | 3 | |

| Estantería | 1 | |

| Teléfono | 1 | |

| Aire acondicionado frío/calor | 1 | |

| Cesto de basura | 1 | |

| Administración y oficina técnica | Escritorio | 3 |

| Silla ergonométrica | 3 | |

| Luminaria led (preferentemente indirecta) | 4 | |

| Notebook | 3 | |

| Estantería | 2 | |

| Pizarra | 1 | |

| Aire acondicionado frío/calor | 1 | |

| Impresora | 1 | |

| Dispenser de agua | 1 | |

| Cafetera | 1 | |

| Cesto de basura | 1 | |

| Baños | Inodoro | 3 |

| Lavamanos | 2 | |

| Lockers | 2 | |

| Espejo | 2 | |

| Luminaria led | 4 | |

| Cocina | Mesa | 1 |

| Silla | 6 | |

| Microondas | 1 | |

| Heladera | 1 | |

| Dispenser de agua | 1 | |

| Luminaria led | 2 | |

| Atención al cliente | Escritorio | 2 |

| Silla | 6 | |

| Notebook | 2 | |

| Luminaria led (preferentemente indirecta) | ||

| Estantería | 1 | |

| Pañol herramientas | Armario de herramientas | 1 |

| Producción y ensamblado | Mesa de ensamble | 1 |

| Rotulado | Impresora | 1 |

| Notebook | ||

| Empaque | Mesa | 1 |

| Sector producción | Luminaria | 48 |

| Depósito MP | Estanterías | 3 |

| Depósito producto ensamblado | Estanterías | 3 |

| Depósito producto médico | Estanterías | 3 |

Anteproyecto de Planta.

Plano de la Planta con las distribuciones de las distintas áreas

Plano mostrando el recorrido de los materiales.

Cronograma de ejecución

Referencias

https://docs.google.com/spreadsheets/d/1VmgEYKPQNgkQrvXY2yvvbXGag3E_QKqvcHbTF8aR1w0/edit?usp=sharing (desarrollo de los ejercicios)