Diferencia entre revisiones de «2023/Grupo8/DimensionamientoFisico»

Sin resumen de edición |

|||

| Línea 227: | Línea 227: | ||

13. Inspección del producto: se verifica que el producto final tenga las características y calidad requerida. | 13. Inspección del producto: se verifica que el producto final tenga las características y calidad requerida. | ||

14. Cámara de frío: se deja enfriar el producto. | 14. Cámara de frío: se deja enfriar el producto. Este proceso tarda aproximadamente 1 hora. | ||

15. Feteadora: En esta etapa se cortan las piezas ya cocidas en finas fetas. | 15. Feteadora: En esta etapa se cortan las piezas ya cocidas en finas fetas. | ||

| Línea 701: | Línea 701: | ||

==== Stock promedio de producto elaborado ==== | ==== Stock promedio de producto elaborado ==== | ||

Para este análisis partimos de la cantidad de semanas activas que tendremos durante el año. Estas serán 50 semanas. Teniendo en cuenta esto, calculamos la cantidad de producto terminado por semana de trabajo = 354,27 Tn anuales /50 semanas = 7,10 Tn por semana. | Para este análisis partimos de la cantidad de semanas activas que tendremos durante el año. Estas serán 50 semanas. Teniendo en cuenta esto, calculamos la cantidad de producto terminado por semana de trabajo = 354,27 Tn anuales / 50 semanas = 7,10 Tn por semana. | ||

Por lo tanto, el stock promedio semanal de producto terminado será de = 7,10/2 = 3,55 Tn por semana. | Por lo tanto, el stock promedio semanal de producto terminado será de = 7,10/2 = 3,55 Tn por semana. | ||

| Línea 718: | Línea 718: | ||

** Desp. No recuperable año 1 = 32,16 Tn | ** Desp. No recuperable año 1 = 32,16 Tn | ||

* Consumo de materia prima en la mercadería en proceso: | * Consumo de materia prima en la mercadería en proceso: | ||

** El ciclo de elaboración demanda | ** El ciclo de elaboración demanda 8 horas de producción aproximadamente. Al tener 2 turnos de 8 horas, tendremos 2 ciclos por día. Por lo cual, contaremos de 576 ciclos por año. | ||

** El proceso es alimentado con 393,9 Tn. Trabajando con este numero obtenemos = 393,9 Tn / | ** El proceso es alimentado con 393,9 Tn. Trabajando con este numero obtenemos = 393,9 Tn / 576 ciclos = 0,68 Tn por ciclo. | ||

*** Producto elaborado: | *** Producto elaborado: 0,68 Tn / 1,1119 = 0,61165 Tn | ||

*** Desperdicio no recuperable: | *** Desperdicio no recuperable: 0,61165 Tn * 0,08 = 0,04893 Tn | ||

*** Desperdicio recuperable: | *** Desperdicio recuperable: 0,61165 Tn * 0,0319 = 0,01951 Tn | ||

*** Total materia prima y mercadería en curso = | *** Total materia prima y mercadería en curso = 0,68 Tn | ||

* Consumo total de MP en año 1: | * Consumo total de MP en año 1: | ||

** Producto Terminado: | ** Producto Terminado: 343,35 | ||

** Total materia prima y mercadería en curso: | ** Total materia prima y mercadería en curso: 0,68 Tn | ||

** Total consumo MP: | ** Total consumo MP: 344,03 Tn | ||

En el año 2 en adelante: | En el año 2 en adelante: | ||

| Línea 735: | Línea 735: | ||

==== Determinación del stock promedio de materia prima y el programa de compras ==== | ==== Determinación del stock promedio de materia prima y el programa de compras ==== | ||

* Stock mínimo de materia prima: 382,61 Tn / 11,5 = 33,27 Tn consumo mensual | * Stock mínimo de materia prima: 382,61 Tn / 11,5 = 33,27 Tn consumo mensual. | ||

* | * | ||

{| class="wikitable" | {| class="wikitable" | ||

| Línea 743: | Línea 743: | ||

|- | |- | ||

|enero | |enero | ||

| | |16,635 | ||

| | |16,635 | ||

|- | |- | ||

|febrero | |febrero | ||

|33,27 | |33,27 | ||

| | |33,27 | ||

|- | |- | ||

|marzo | |marzo | ||

| | |33,27 | ||

| | |33,27 | ||

|- | |- | ||

|abril | |abril | ||

| | |33,27 | ||

| | |33,27 | ||

|- | |- | ||

|mayo | |mayo | ||

| | |33,27 | ||

| | |33,27 | ||

|- | |- | ||

|junio | |junio | ||

|27 | |33,27 | ||

| | |33,27 | ||

|- | |- | ||

|julio | |julio | ||

| | |33,27 | ||

| | |33,27 | ||

|- | |- | ||

|agosto | |agosto | ||

| | |33,27 | ||

| | |33,27 | ||

|- | |- | ||

|septiembre | |septiembre | ||

| | |33,27 | ||

| | |33,27 | ||

|- | |- | ||

|octubre | |octubre | ||

| | |33,27 | ||

| | |33,27 | ||

|- | |- | ||

|noviembre | |noviembre | ||

| | |33,27 | ||

| | |33,27 | ||

|- | |- | ||

|diciembre | |diciembre | ||

| | |33,27 | ||

| | |33,27 | ||

|} | |} | ||

Suma stock mensual: | Suma stock mensual: 382,61 | ||

Stock promedio: | Stock promedio: 31,88 | ||

Equivale a: 0, | Equivale a: 0,95 meses de consumo | ||

* | * | ||

Revisión del 02:57 10 ago 2023

Determinación de la Localización

A la hora de realizar nuestra Macro Localización vamos a comparar 4 alternativas para localizar físicamente nuestra planta.

La escala de valor irá del 1 al 5.

Factores de Selección

- Disponibilidad MO Especializada: estaremos analizando la disponibilidad de profesionales especializados en la producción del jamón cocido o que tengan experiencia en puestos similares.

- Cercanía de Mercado/Cercanía de Proveedor: al tratarse de productos alimenticios, los tiempos de trabajo son fundamentales. Estaremos buscando una ubicación la cual nos ayude a ahorrar tiempo y dinero. A su vez, nos facilitará la logística de recepción de materia prima.

- Valor y disponibilidad de terrenos

- Disponibilidad de Servicios: entre los mas importantes Agua, Gas, Electricidad

- Internet y Conectividad

- Consideraciones Legales y Políticas: la industria frigorífica debe cumplir varias regulaciones ambientales ya sean locales y nacionales. A su vez, deben implementar prácticas de gestión adecuadas, como la reducción del consumo de agua, la optimización de los procesos de limpieza y el monitoreo regular de los efluentes tratados y varias normas de sanidad mencionadas en el dimensionamiento Comercial. Para esto debemos buscar una localización la cual nos facilite el cumplimiento de estas normas.

- Vías de Acceso: tanto para facilitar la logística de recepción de materias primas, como para la logística de los envíos. También es importante el fácil acceso a la planta por parte de los mismos operarios de la misma.

- Posibilidad de Tratar Desechos: factor excluyente debido a que la industria frigorífica genera efluentes líquidos que contienen materia orgánica, grasas, aceites, sangre y otros contaminantes que afectan el medioambiente. Será indispensable que a la hora de tratar los residuos sólidos y líquidos nos encontremos en una zona con espacio suficiente para realizar esta tarea.

En base al estudio realizado hemos determinado que Luján es la mejor opción puesto que nuestros proveedores de las pulpas se ubican en San Andrés de Giles y la planta se situará entre medio del cliente y del proveedor de nuestra materia prima principal. A su vez Luján es una ciudad con gran extensión a sus alrededores y varias vías de acceso siendo este un lugar estratégico para llevar a cabo nuestro Proyecto.

Definición Técnica del Producto.

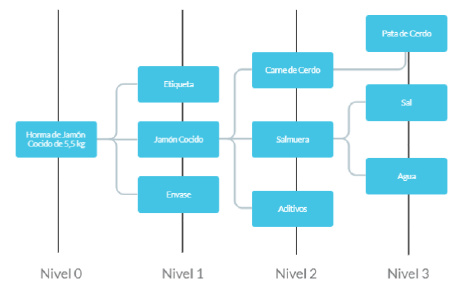

Listado de Materiales (BOM) y diagrama Arbóreo del producto

| Item | Descripcion | Nivel | Cantidad | Unidades |

| 1 | Horma de Jamon Cocido | 0 | 1 | unidad |

| 2 | Etiqueta | 1 | 1 | unidad |

| 3 | Envase | 1 | 1 | unidad |

| 4 | Jamón Cocido | 1 | 5,5 | kg |

| 5 | Aditivos | 2 | 0,11 | kg |

| 6 | Salmuera | 2 | 1,375 | kg |

| 7 | Carne de Cerdo | 2 | 5,5 | kg |

| 8 | Agua | 3 | 1,3475 | litros |

| 9 | Sal | 3 | 0,0275 | kg |

| 10 | Pata de Cerdo | 3 | 0,25 | unidad |

Para la obtención de las fetas de 0,2kg, vamos a partir de las hormas de 5,5 kg. Se realizaran distintos procesos de corte logrando de esta manera obtener un aproximado de 27 unidades de fetas de 0,2kg por cada horma de 5,5 kg.

Cabe aclarar que las patas de cerdo tendrán un peso aproximado de entre 22kg.

Especificaciones Técnicas

A continuación, se detallará la información nutricional de jamón cocido en una porción de 100 gramos:

| Nutriente | Cantidad |

|---|---|

| Calorías | 175 kcal |

| Proteínas | 18,4 gr |

| Grasas | 10,8 gr |

| Hidratos de carbono | 1 gr |

| Calcio | 9,6 mg |

| Hierro | 2,1 mg |

| Magnesio | 17,5 mg |

| Sodio | 970 mg |

| Potasio | 270 mg |

| Fósforo | 92 mg |

Es fundamental asegurar que el producto se mantenga a una temperatura comprendida entre 0°C y 4°C para conservar sus propiedades y evitar cualquier deterioro.

Normas Aplicables

Como se menciono anteriormente en el apartado del dimensionamiento comercial, las normas que deberán cumplirse para llevar adelante la producción del jamón cocido serán las establecidas por el “Protocolo de Calidad” confeccionado por el Ministerio de Agroindustria de la Nación teniendo en cuenta las normas descriptas por el Código Alimentario Argentino (C.A.A). Debe cumplirse lo establecido en el Decreto N°4238 del 19 de julio de 1968 y/o cualquier otra normativa nueva o que modifique, reemplace o sustituya a las enunciadas anteriormente.

Dentro del protocolo podremos encontrar todas las normas a cumplir con respecto al proceso de fabricación. Podremos encontrar los requerimientos generales de las fabricas productoras, tanto de los espacios de fabricación, como la maquinaria y herramientas a utilizar. También estará detallando cada parte del proceso productivo, yendo desde el inicio del mismo hasta el empaquetado, envasado y etiquetado del producto.

A su vez, estarán especificadas todas las normas y requerimientos a tener en cuenta a la hora de analizar los posibles proveedores. Estos deberán estar aprobados por el Servicio Nacional de Sanidad y Calidad Agroalimentaria (SENASA).

Por ultimo, el protocolo nos indicará los ingredientes y las cantidades obligatorias con respecto al producto final,

Al estar fabricando un producto alimenticio, será sumamente importante tener en cuenta la ley de etiquetado frontal con la cual se busca dar información nutricional comprensible de los alimentos envasados y bebidas analcohólicas para resguardar los derechos de los consumidores. Para esto, deberemos destinar un espacio dentro de la etiqueta para insertar los octógonos negros con la información necesaria.

Plan de Ensayos

Al tratarse de un producto alimenticio, estaremos realizando exhaustivos controles de calidad para evitar cualquier daño a la salud de los consumidores, y, a su vez, asegurar la mejor calidad posible.

En primer lugar, se realizará un control al momento de la recepción de la materia prima, descartando todas aquellas que no cumplan con los parámetros a continuación:

- Temperatura del recinto de transporte: temperatura máxima de 15°C.

- Temperatura de superficie de la pieza: temperatura máxima de 7°C.

- Color de la carne: rosado intenso característico y homogéneo. Se rechazaran todas aquellas que se encuentren pálidas, blandas y exudativas (PSE), y todas las oscuras, firmes y duras (DFD).

- Aroma: agradable a cerdo.

Una vez ingresada, realizaremos un análisis microbiológico para verificar la ausencia de los siguientes contaminantes químicos:

| Contaminantes quimicos | Límites máximos (mg/kg) |

|---|---|

| Antimonio | 2 |

| Arsénico | 1 |

| Boro | 80 |

| Cobre | 10 |

| Estaño | 250 |

| Flúor | 1.5 |

| Plata | 1 |

| Plomo | 2 |

| Zinc | 100 |

Por último, se estará realizando un control de las propiedades del producto terminado. Se analizará que cumpla con las especificaciones técnicas previamente mencionadas, así como con el peso total del producto (0,250 kg y 5,5 kg según cada presentación ofrecida).

Acondicionamiento del Producto

Una vez alcanzado el producto final, deberá ser almacenado en un ambiente fresco, seco y cerrado. Para ello se utilizaran cámaras frigoríficas que nos ayudarán a mantener las propiedades del jamón hasta su posterior distribución.

Como se menciono anteriormente, la temperatura a la que se debe conservar el jamón cocido es de entre 0 y 4°C. A su vez, los productos terminados no deberán apilarse de a mas de 3 piezas de jamón cocido en forma directa.

Definición del Proceso de Producción.

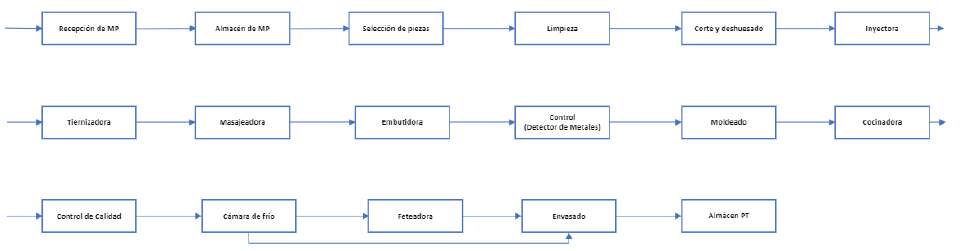

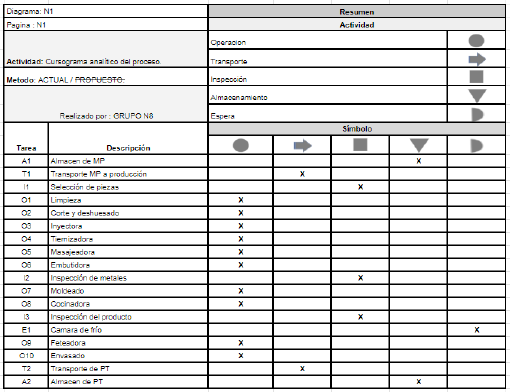

Diagrama de Flujo de Fabricación y Control.

Cursogramas gráficos o analíticos.

Descripción de cada etapa del proceso productivo.

1. Almacenamiento de materias primas: se almacena la carne para la elaboración del jamón cocido, las materias primas se conservan en condiciones óptimas de temperatura para evitar su deterioro.

2. Transporte de materias primas a producción: las materias primas se transportan al área de producción.

3. Selección de piezas: se seleccionan las piezas de carne que cumplen con los criterios de calidad y cantidad necesarios para la elaboración del jamón cocido.

4. Limpieza: se realiza la limpieza de las piezas de carne para retirar los residuos y microorganismos que pudieran afectar la calidad del producto final.

5. Corte y deshuesado: se corta la carne en trozos y se procede al deshuesado.

6. Inyectora: se aplica una solución salina y otros ingredientes para que la carne tenga mejor sabor.

7. Tiernizadora: se somete la carne a un proceso de tiernizado con el objetivo de ablandar la carne y mejorar su textura.

8. Masajeadora: se masajea la carne para lograr una mejor penetración de los ingredientes utilizados en la inyección.

9. Embutidora: se embute la carne en moldes especiales para darle su forma característica.

10. Inspección detector de metales: se realiza una inspección con detectores de metales para asegurarse de que no haya residuos metálicos en la carne.

11. Moldeado: se procede al moldeo de las piezas para que adquieran su forma característica.

12. Cocinadora: se cocinan las piezas a una temperatura determinada, para que obtengan una cocción homogénea.

13. Inspección del producto: se verifica que el producto final tenga las características y calidad requerida.

14. Cámara de frío: se deja enfriar el producto. Este proceso tarda aproximadamente 1 hora.

15. Feteadora: En esta etapa se cortan las piezas ya cocidas en finas fetas.

16. Envasado: Se procede al empaquetamiento y envasado para su comercialización.

17. Transporte de producto terminado: el producto ya envasado se lleva al área designada para su almacenamiento.

18. Almacenamiento de producto terminado: finalmente, el producto terminado se almacena en el área designada, listo para su envío a los distintos puntos de venta según se requieran.

Determinación de las máquinas e instalaciones. Cálculos.

Especificaciones técnicas de las máquinas

Inyector de salmuera [1]:

Se requerirá de una sola maquinaria de este estilo. La misma cuenta con una capacidad de producción de 100kg/h. Posee un tamaño de 1650x950x1650 milímetros.

| Inyectora de Salmuera | |

| Dimensiones | 1950x950x1650mm |

| Consumo eléctrico | 4,5 kW |

| Capacidad de producción | 100kg/h |

Detector de metales [2]:

Para un correcto control contaremos con un detector de metales con cinta transportadora incluido. El largo de la cinta es de 1800 milímetros y el detector tiene un ancho y una altura de 700 y 200 milímetros respectivamente.

| Detector de metales | |

| Largo cinta | 1800mm |

| Ancho | 700mm |

| Alto | 200mm |

| Consumo eléctrico | 0,5 kW |

Masajeadora [3]:

Contaremos con una máquina masajeadora de jamón cocido. Las dimensiones de la máquina son 2500x725x1500 milímetros.

| Masajeadora | |

| Dimensiones | 2500x725x1500mm |

| Consumo eléctrico | 2,25 kW |

| Capacidad de producción | 600 kg/h |

Embutidora [4]:

El modelo que se utilizará será el TWINVAC, que cuenta con una capacidad de bombeo de 2500kg/h. Este tipo de máquina viene incluido con un asistente de mantenimiento, lo que ayudará a prevenir posibles paradas en la producción.

| Embutidora | |

| Consumo eléctrico | 10 kW |

| Capacidad de producción | 2500 kg/h |

Prensa [5]:

Esta maquinara nos permitirá obtener a los jamones moldeados. Tiene una capacidad de producción de 700 kg/h. Sus dimensiones son de 4300x1020x2050 milímetros.

| Prensa | |

| Dimensiones | 4300x1020x2050mm |

| Consumo eléctrico | 9,5 kW |

| Capacidad de producción | 700 kg/h |

Cámara de cocción [6]:

Contaremos con una única cámara de cocción, la cual alcanzará la temperatura especificada en el proceso productivo. Las dimensiones de la maquinaria son de 2070x3365x2655.

| Camara de coccion | |

| Dimensiones | 2070x3365x2655 |

| Consumo eléctrico | 4,5 kW |

| Capacidad de producción | 800 kg/h |

Cámara de frío [7]:

Necesitaremos de una sola cámara de frío para el proceso. Cuenta con un tamaño de 2300x2300x2300 milímetros.

| Camara de Frio | |

| Dimensiones | 2300x2300x2300mm |

| Consumo electrico | 1,5 kW |

Feteadora [8]:

Contaremos con una máquina de este estilo. La misma tiene una capacidad de 1200 kg/h y cuenta con un tamaño de 2600x980x1300 milímetros.

| Feteadora | |

| Dimensiones | 2600x980x1300mm |

| Consumo electrico | 1 kW |

| Capacidad de producción | 1200 kg/h |

Envasadora al vacío [9]:

Como último paso tendremos a la envasadora. Esta máquina tiene unas dimensiones de 504x986x670 milímetros.

| Envasadora al vacio | |

| Dimensiones | 504x986x670mm |

| Consumo electrico | 0,5 kW |

Autoelevador :

Necesitaremos de un autoelevador para poder transportar la materia prima ingresante de los camiones al almacén y luego para el final del proceso, cuando se lleva el producto terminado hacia los camiones.

| Autoelevador | |

| Altura máxima | 3000mm |

| Radio de giro | 2260mm |

| Capacidad de carga | 2500kg |

Servicios

Es necesario el contar con una instalación eléctrica en nuestra planta para poder alimentar toda la maquinaria de nuestro proceso. Por otro lado, también se necesita de la electricidad para la correcta iluminación de todas las áreas, para permitir un buen manejo de los materiales y mayor seguridad. Se estimaron los consumos mensuales de la energía eléctrica, por un lado tendremos al área administrativa la cual consumirá 171 kWh por mes, el área productiva que consumirá 16.640 kWh y por último la iluminación (que para mayor aprovechamiento será toda luminaria LED) consumirá 480 kWh. Finalmente el estimado de consumo eléctrico será de 17.291 kWh mensuales.

A su vez, también necesitaremos del servicio de agua. Esta será suministrada mediante la red de agua municipal. Se requerirá de este servicio para que los operarios, el área administrativa y todos aquellos que se encuentren en la planta se hidraten. También se necesitará redes de desagüe para la deposición de residuos de los baños.

Es esencial en un área que posee infraestructura básica de transporte ya que tanto el transporte de materias primas como el de producto terminado se realizará mediante camiones.

En lo que respecta a telecomunicaciones, se requiere de señal de celular e internet. Esto es de suma importancia para el trabajo de oficina, como también para los trabajadores de la planta, ya que los operarios deben poder tener comunicación cuándo se desplazan desde o hacia la planta.

Mantenimiento y medios de control

Una vez obtenido el producto en lo que hace a su calidad y costo, es decir, terminado el período de puesta en marcha, una parada en el proceso productivo puede traer una pérdida muy grave en la producción. Es por esto que la política que se tomará será por máquina, las máquinas más críticas para el proceso productivo (aquellas con mayor nivel de ocupación) tendrán un sistema de mantenimiento preventivo: un plan de mantenimiento periódico que garantice el rendimiento y la eficiencia de la misma. Se buscará aprovechar al menos dos veces por año algún momento de baja demanda para realizar una para de producción y así hacer un mantenimiento más exhaustivo y una limpieza profunda, los días sábados donde no se esta produciendo.

Por otro lado, durante la prueba de vacío de las máquinas se aprovechará para capacitar al personal sobre el mantenimiento de las mismas, buscando de a poco llegar hacia un mantenimiento un poco mas cercano al Total Productive Maintenance (TPM). Este sistema consiste en que la responsabilidad de mantener y cuidar los equipos y herramientas no sea 100% responsabilidad del personal de mantenimiento, sino que se hace partícipe a todas las personas en la planta y en particular a los operarios que son quienes las operan y están más en contacto con ellas.

Balance Anual de material. Producción Seccional.

Para la producción de jamón cocido, la actividad se desarrollara a través de 9 secciones operativas, produciendo la última de ellas 354,27 T/año.

| Operación | Desperdicios No Recuperables | Desperdicios Recuperables |

|---|---|---|

| Limpieza | 1,5% | 0% |

| Corte y deshuesado | 2% | 1% |

| Inyectora | 0% | 0% |

| Tiernizadora | 0,25% | 0,25% |

| Masajeadora | 0,25% | 0,25% |

| Embutidora | 0,5% | 0,5% |

| Moldeado | 0,5% | 0,5% |

| Cocinadora | 0,5% | 0% |

| Feteadora | 2% | 0,5% |

En base a los datos de los desperdicios procedemos a calcular las producciones seccionales en toneladas por año.

| Sección Operativa | Alimentación

(t/año) |

Desperdicios No Recuperables | Desperdicios Recuperables | Producciones Seccionales |

|---|---|---|---|---|

| Limpieza | 393,90 | 5,91 | 0 | 387,99 |

| Corte y deshuesado | 387,99 | 7,76 | 3,88 | 376,35 |

| Inyectora | 376,35 | 0 | 0 | 376,35 |

| Tiernizadora | 376,35 | 0,94 | 0,94 | 374,47 |

| Masajeadora | 374,47 | 0,94 | 0,94 | 372,59 |

| Embutidora | 372,59 | 1,86 | 1,86 | 368,87 |

| Moldeado | 368,87 | 1,84 | 1,84 | 365,18 |

| Cocinadora | 365,18 | 1,83 | 0 | 363,35 |

| Feteadora | 363,35 | 7,27 | 1,82 | 354,27 |

| Totales | 393,90 | 28,35 | 11,28 | 354,27 |

Con estos valores podemos determinar:

Volumen total ingresado en la primera sección: 393,90 toneladas por año

Consumo real de materia prima: 382,62 toneladas por año

Porcentaje de desperdicio operativo en función de producción: 11,19%.

Porcentaje de desperdicio real en función de producción: 8,00%.

Ritmo de Trabajo.

Se trabaja con 2 equipos rotativos durante los 6 días hábiles de la semana en 2 turnos de 8 hs cada uno, con 15 días de vacaciones y los 10 días feriados establecidos en el calendario.

Días activo/año: 365 días - 52 semanas * 1 día/semana - 10 días feriado - 15 días vacaciones.

Días activo/año: 288 días.

Horas activas/año: 288 días x 16 hs/día = 4608 horas.

Horas/año por operario: 4608 horas/ 8 = 576 horas

Capacidad real anual de la maquinaria tipo de cada sección operativa.

Coeficiente operativo por sección: el coeficiente de operativo del 100% dado que no hay días estipulados de parada de maquina, además los mantenimientos preventivos están programados para los días sábados, donde no se esta produciendo.

| Sección Operativa | Capacidad Maquina/hora(Kg/h) | Horas Activas por año | Capacidad Maquina/año(ton/año) |

| Inyectora | 100 | 4608 | 460,8 |

| Tiernizadora | 500 | 4608 | 2304 |

| Masajeadora | 600 | 4608 | 2764,8 |

| Embutidora | 2500 | 4608 | 11520 |

| Moldeado | 700 | 4608 | 3225,6 |

| Cocinadora | 800 | 4608 | 3686,4 |

| Feteadora | 1200 | 4608 | 5529,6 |

Determinación de la cantidad de máquinas operativas por sección, capacidad real anual de cada sección y su aprovechamiento en relación al programa de producción.

| Sección Operativa | Programa anual de producción | Capacidad Maquina/año(ton/año) | Cantidad de Maquinas | Capacidad real/ sección x año (t/año) | Aprovechamiento seccional |

| Inyectora | 376,35 | 460,8 | 1 | 460,8 | 81,67 % |

| Tiernizadora | 374,47 | 2304 | 1 | 2304 | 16,25 % |

| Masajeadora | 372,59 | 2764,8 | 1 | 2764,8 | 13,48 % |

| Embutidora | 368,87 | 11520 | 1 | 11520 | 3,2 % |

| Moldeado | 365,18 | 3225,6 | 1 | 3225,6 | 11,32 % |

| Cocinadora | 363,35 | 3686,4 | 1 | 3686,4 | 9,85 % |

| Feteadora | 354,27 | 5529,6 | 1 | 5529,6 | 6,41 % |

Indicar el cuello de botella y la capacidad anual real del proceso.

El cuello de botella dentro de la producción lo encontraremos en la sección de inyección, al ser la sección con mayor aprovechamiento del proceso.

Al llevar el cuello de botella al máximo aprovechamiento posible vamos a obtener la capacidad maxima de la linea, la cual será 566,4 Ton/año.

Determinación de la evolución de las mercaderías.

Tiempos de entrega y envió de las mercaderías

Vamos a estar realizando entregas semanales de nuestro producto terminado. Esto fue determinado teniendo dos factores fundamentales:

- Vida útil del producto: al tratarse de un producto alimenticio, nos aseguraremos de que el producto no se vea perjudicado por un periodo prolongado de almacenamiento o de transporte.

- Evitar acumulación de inventarios: con el objetivo de generar un producto que circule con mayor velocidad evitando de esta manera acumulación de stock de producto terminado.

Tamaños y frecuencias de compras

Siguiendo el plan de ventas realizado en el dimensionamiento comercial podemos observar que la producción anual una vez estemos en estado de régimen será de 354,27 Tn de Jamón Cocido (incluye producción de fetas y de hormas). Si dividimos este valor por 11,5 (meses activos) nos dará la producción mensual, la cual será de 30,81 Tn por mes.

Cálculos

Evolución de la producción

En primer lugar, tendremos en cuenta los cálculos por parte del tecnólogo, quien concluyó en que se tardará 3 meses en alcanzar el estado de régimen.

| Mes | Ritmo de produccion al inicio (%) | Ritmo de produccion al final (%) | Produccion promedio (%) | Produccion mensual promedio (Tn) | Produccion propuesta (Tn) |

| 1 | 0% | 40% | 20% | 30,81 | 6,16 |

| 2 | 40% | 70% | 55% | 30,81 | 16,95 |

| 3 | 70% | 100% | 85% | 30,81 | 26,19 |

| Volumen de producción durante el período de puesta en marcha= | 49,30 | ||||

Volumen de producción para el resto del año = 8,5 meses activos * 30,81 Tn = 261,89 Tn

- Por lo tanto, el total de producción el primer año será = 49,30 + 261, 89 = 311,19 Tn

- Para los años siguientes, la producción total será de 354,27 Tn anuales.

Stock promedio de producto elaborado

Para este análisis partimos de la cantidad de semanas activas que tendremos durante el año. Estas serán 50 semanas. Teniendo en cuenta esto, calculamos la cantidad de producto terminado por semana de trabajo = 354,27 Tn anuales / 50 semanas = 7,10 Tn por semana.

Por lo tanto, el stock promedio semanal de producto terminado será de = 7,10/2 = 3,55 Tn por semana.

Evolución de las ventas durante la vida útil del proyecto

- Ventas del año 1 = 311,19 Tn - 3,55 Tn = 307,64 Tn

- Ventas del año 2 = 354,27 Tn

Consumo de materia prima para el programa de producción y formación de la mercadería en curso y semielaborada

En el año 1:

- Consumo de materia prima para realizar la producción del año 1:

- En los primeros 3 meses (puesta en marcha): 49,30 Tn / 0,84 = 58,69 Tn

- En los restantes: 261, 89 Tn / 0,92 = 284,66 Tn

- Total Materia Prima Año 1 = 343,35 Tn

- Producción Año 1 = 311,19 Tn

- Desp. No recuperable año 1 = 32,16 Tn

- Consumo de materia prima en la mercadería en proceso:

- El ciclo de elaboración demanda 8 horas de producción aproximadamente. Al tener 2 turnos de 8 horas, tendremos 2 ciclos por día. Por lo cual, contaremos de 576 ciclos por año.

- El proceso es alimentado con 393,9 Tn. Trabajando con este numero obtenemos = 393,9 Tn / 576 ciclos = 0,68 Tn por ciclo.

- Producto elaborado: 0,68 Tn / 1,1119 = 0,61165 Tn

- Desperdicio no recuperable: 0,61165 Tn * 0,08 = 0,04893 Tn

- Desperdicio recuperable: 0,61165 Tn * 0,0319 = 0,01951 Tn

- Total materia prima y mercadería en curso = 0,68 Tn

- Consumo total de MP en año 1:

- Producto Terminado: 343,35

- Total materia prima y mercadería en curso: 0,68 Tn

- Total consumo MP: 344,03 Tn

En el año 2 en adelante:

- Como ya estamos en regimen, solo vamos a agregar el % de desperdicio: 354,27 Tn * 1,08 = 382,61 Tn

- La producción anual será de: 354,27 Tn

- Los desperdicios no recuperables serán de: 28,35 Tn

Determinación del stock promedio de materia prima y el programa de compras

- Stock mínimo de materia prima: 382,61 Tn / 11,5 = 33,27 Tn consumo mensual.

| al final del mes | stock | compras |

| enero | 16,635 | 16,635 |

| febrero | 33,27 | 33,27 |

| marzo | 33,27 | 33,27 |

| abril | 33,27 | 33,27 |

| mayo | 33,27 | 33,27 |

| junio | 33,27 | 33,27 |

| julio | 33,27 | 33,27 |

| agosto | 33,27 | 33,27 |

| septiembre | 33,27 | 33,27 |

| octubre | 33,27 | 33,27 |

| noviembre | 33,27 | 33,27 |

| diciembre | 33,27 | 33,27 |

Suma stock mensual: 382,61

Stock promedio: 31,88

Equivale a: 0,95 meses de consumo

Resumen del programa general de evolución

| Unidad de medida | Periodo de instalacion | Año 1 | Año 2 en adelante |

| Ventas | 307,64 | 354,27 | |

| Stock promedio de PT | 3,55 | 3,55 | |

| Produccion | 311,19 | 354,27 | |

| Desperdicio no recuperable | 28,84 | 28,35 | |

| En curso y semielaborado | 5,74 | 5,74 | |

| Consumo MP | 345,78 | 382,61 | |

| Stock promedio MP | 60 | 25,65 | 25,65 |

| Compra MP | 60 | 311,43 | 382,61 |

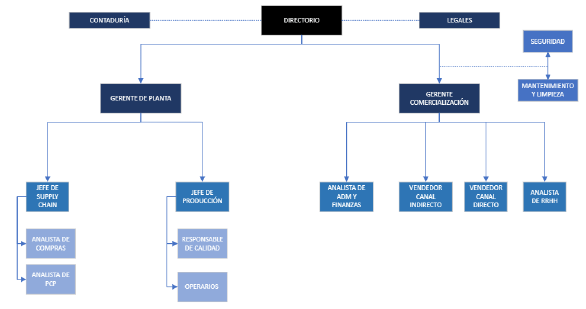

Determinación del Personal.

Organigrama de la empresa

Descripción de los Puestos de Trabajo.

Dirección general de la empresa (1): está liderada por el gerente general, quien se encargará de definir la dirección de la compañía, tomando decisiones cruciales sobre los objetivos a largo plazo, el presupuesto financiero y la aprobación del plan maestro de producción. También estaría en contacto directo con todas las divisiones de la empresa y tendría la tarea de garantizar el cumplimiento de objetivos específicos relacionados con la producción, la ventas y las ganancias.

Gerente de planta (1): entre sus funciones podemos mencionar que deberá supervisar y coordinar las operaciones diarias de la planta, asegurando que se cumpla con la producción y calidad requerida. También coordinará con los jefes de los departamentos de Supply Chain y Producción para asegurar el cumplimiento de los objetivos específicos, la planificación de la producción, los objetivos de ventas y el mantenimiento de los costos. Será responsable de mantener los estándares de calidad para los productos finales y liderar planes de productividad y mejoras. Participará activamente en el desarrollo y lanzamiento de nuevos productos.

Jefe de Producción (1): tendrá la responsabilidad de coordinar el Plan Maestro de Producción y supervisar las actividades diarias de los operarios, asegurándose de que cumplan con sus tareas asignadas. Asimismo, se encargará de controlar el cumplimiento de los estándares de producción y calidad, planificar la distribución y movimientos de los productos, gestionar y preparar los pedidos, y elaborar informes y presentaciones para la dirección. Además, el jefe de producción tendrá a su cargo a cuatro operarios y al responsable de calidad.

Responsable de calidad (1): sus funciones principales serían garantizar que todas las etapas del proceso cumplan con los estándares de calidad establecidos. Para ello, algunas de sus actividades específicas podrían incluir:

- Realizar pruebas y controles de calidad del producto como de selección y limpieza de la carne de cerdo junto con el control de los aditivos y aromatizantes utilizados.

- Identificar y gestionar los riesgos de seguridad alimentaria y asegurando que se cumplan con las regulaciones y normas de higiene alimentaria.

- Capacitar al personal de producción y manipuladores de alimentos en buenas prácticas de manufactura e higiene.

- Realizar informes y presentaciones a la dirección sobre el estado de la calidad del producto y la gestión de riesgos.

- Trabajar en colaboración con otros departamentos de la empresa, incluyendo producción y ventas, para maximizar la calidad del producto y la satisfacción del cliente.

Operarios (4/turno, 8 en total): Estas personas serán responsables del proceso de producción, deberán ejecutar todas las acciones indicadas en el plan de producción para cumplir con los objetivos. Realizarán tareas de almacenamiento y preparación de los pedidos en el depósito, y además se encargaran del manejo y mantenimiento de las herramientas y maquinarias necesarias para transformar el producto, respondiendo al jefe de producción.

Jefe de Supply Chain (1): tendrá a cargo al encargado de realizar la Planificación y control de la producción de jamón cocido, asegurando que se cumpla con los estándares de calidad establecidos y garantizando la eficiencia del proceso. Otras funciones que podemos mencionar son:

- Gestión de la compra de los insumos y materiales necesarios para la producción de jamón cocido.

- Asegurarse de que se cumpla el plan de suministro mensual y anual para mantener el inventario necesario y satisfacer la demanda del mercado.

- Administración de la cadena de suministro y la logística, incluyendo la gestión del transporte y almacenamiento.

- Identificación y solución de problemas en la logística y en el proceso de producción de jamón cocido.

- Colaboración con otros departamentos de la empresa, como ventas, marketing y finanzas, para garantizar el éxito y la rentabilidad del negocio de jamón cocido.

Analista de PCP (1): entre sus funciones podemos mencionar la planificación y programación de la producción en función de las metas establecidas por la empresa. También se encargará de identificar y gestionar el inventario de materiales obsoletos y poco rotativos, tomando las medidas necesarias para reducirlos. Por último, elaborará informes estadísticos y medirá los KPIs de la gestión logística.

Analista de Compras (1): esta persona sera la encargada de:

- Seleccionar a los proveedores, obtener cotizaciones y emitir órdenes de compra.

- Planificar las adquisiciones de materias primas.

- Realizar seguimiento a las devoluciones de materiales que presenten problemas o no llegaron según la orden de compra, solicitando las compensaciones correspondientes al proveedor.

- Verificar y validar que las facturas correspondan con las órdenes de compra detalladas.

Gerente de Comercialización (1): se encargará de coordinar los analistas de Adm y Finanzas, RRHH y vendedores con el objetivo de que haya una buena comunicación entre las mismas y lograr una buena dinámica de trabajo. Además podemos mencionar las siguientes funciones:

- Desarrollo e implementación de estrategias de marketing y ventas para aumentar la penetración del mercado y el volumen de ventas de jamón cocido.

- Responsable de la gestión administrativa y financiera de la empresa, incluyendo la planificación y el control presupuestario, la contabilidad y la gestión del personal.

- Análisis de los datos de ventas y del mercado para identificar oportunidades de crecimiento y mejoras en la oferta de productos.

Vendedor canal indirecto (1): Responderá al gerente de comercialización y entre sus funciones podemos mencionar:

- Satisfacer las necesidades de los clientes y brindarles soluciones adecuadas.

- Identificar las necesidades insatisfechas de prospectos y clientes para ofrecerles las soluciones adecuadas.

- Realizar pronósticos de ventas y utilizar el PCP para elaborar el plan de producción maestro.

- Elaborar informes para la gerencia que detallen tanto la demanda actual como la futura.

- Analizar las tendencias del mercado a corto y largo plazo.

- Informar a los clientes sobre promociones y descuentos en nuestros productos.

- Seguimiento de los pedidos.

Vendedor canal directo (1): Comparte las mismas funciones con el vendedor del canal indirecto pero ademas se encarga de revisar y mantener actualizado el portafolio de la tienda online, e impulsar la definición de posicionamiento de portfolio e imagen de marca, asegurando la coherencia y continuidad en el largo plazo.

Analista de Adm y Finanzas (1): la persona encargada de esta posición realizará como parte de sus funciones:

- Elaborar y controlar el presupuesto, elaborar informes financieros y realizar proyecciones de flujo de efectivo.

- Controlar y validar la facturación y los pagos de proveedores y clientes, asegurando que sean precisos y oportunos.

- Supervisar y coordinar la gestión contable de la empresa y garantizar el cumplimiento de las obligaciones fiscales.

- Realizar análisis financieros y de mercado para identificar oportunidades de crecimiento y mejorar la rentabilidad de la empresa.

- Controlar y optimizar los costos y gastos de la empresa, incluyendo la planificación y gestión del inventario y la logística.

Analista de Recursos Humanos (1): esta persona será la encargada de:

- Diseñar y poner en práctica herramientas que contribuyan a la mejora permanente del clima laboral.

- Apoyar, respaldar y fomentar el trabajo en equipo en todas las áreas.

- Brindar soporte en la liquidación de sueldos.

- Velar por los derechos de los empleados, siempre teniendo presente los principios de la empresa.

Limpieza y mantenimiento: el área de limpieza y mantenimiento estará compuesto por 2 personas, la encargada de la limpieza se ocupará del orden y limpieza de la planta en general (oficinas, baños y depósito), mientras que la persona de mantenimiento se encargará del correcto funcionamiento de las máquinas realizando tareas de mantenimiento para que se encuentren óptimas para su uso.

Seguridad/Vigilancia: Se contratará a una empresa que proporcione personal para cada turno, con el fin de que siempre haya un guardia de seguridad en el almacén que impida la entrada de personas no autorizadas. Las tareas del guardia serán las siguientes:

- Recibir a los proveedores y notificar al jefe de Supply Chain.

- Vigilar los diferentes sectores de la empresa para evitar el ingreso de personas ajenas a la misma.

- Controlar la entrada y salida del personal, a fin de conocer quiénes se encuentran en la empresa en caso de que ocurra un evento no deseado o accidente.

Legales: Compuesto por una única persona, esté puesto es responsable de:

- Redactar contratos comerciales, contratos de arrendamiento y contratos de distribución.

- Recibir y responder a cartas, documentos y notificaciones judiciales.

- Organizar y archivar la documentación legal.

Calificación y Formación necesaria de los Operadores.

Gerente General.

- Perfil académico: Educación de nivel universitario graduado en Administración de Empresas o Ingeniería Industrial.

- Experiencia: No menor a 10 años en empresas del rubro.

- Aptitudes: Proactividad, capacidad para analizar y gestionar la planificación de la producción en el mediano y largo plazo, buscando alcanzar el crecimiento de la facturación manteniendo y optimizando los estándares de calidad definidos por la empresa.

Gerente de Comercialización.

- Perfil académico: Educación de nivel universitario graduado en Administración de Empresas o Ciencias Económicas.

- Experiencia: No menor a 5 años en el rubro.

- Aptitudes: Proactividad, capacidad de analizar, gestionar y reportar sobre la situación administrativa de la empresa, experiencia en la gestión del cambio organizacional, capacidad para crear y ejecutar estrategias de ventas, conocimiento en análisis de mercado y tendencia.

Gerente de Planta.

- Perfil académico: Educación de nivel universitario graduado en Ingeniería Industrial o Ingeniería Mecánica.

- Experiencia: No menor a 5 años en el rubro.

- Aptitudes: Proactividad, conocimientos en la gestión de calidad, habilidades analíticas, habilidades en la gestión de presupuestos y recursos financieros ,y habilidades en la planificación estratégica y ejecución de estrategias productivas para cumplir objetivos de rentabilidad y de calidad.

Jefe de Supply Chain.

- Perfil académico: Educación de nivel universitario graduado en Ingeniería Industrial o Ingeniería Mecánica.

- Experiencia: No menor a 3 años en el rubro.

- Aptitudes: Habilidades analíticas, conocimiento en la cadena de suministro, capacidad de gestión del flujo de mercancías, habilidades en la planificación estratégica y ejecución de objetivos y metas.

Jefe de Producción.

- Perfil académico: Educación de nivel universitario graduado en Ingeniería Industrial o Ingeniería Mecánica.

- Experiencia: No menor a 3 años en el rubro.

- Aptitudes: Capacidad de gestión de recursos humanos, conocimientos en la gestión de calidad, habilidades analíticas, habilidades en la planificación estratégica y ejecución de objetivos y metas relacionados a la producción y a la gestión de la calidad, conocimientos técnicos, capacidad de mejora continua y habilidades de planificación estratégica y ejecución de objetivos y metas.

Responsable de Calidad.

- Perfil académico: Formación en ciencias de alimentos o biotecnología, conocimientos en normativas y sistemas de calidad como ISO 9001 e ISO 22000.

- Experiencia: No menor a 2 años en el rubro.

- Aptitudes: Proactividad, conocimientos de sistemas y normas de gestión ISO 9000, ISO 22000.

Operarios.

- Perfil académico: Secundario completo.

- Experiencia: 2 años trabajando en la industria.

- Aptitudes: Conocimiento del funcionamiento de máquinas y del trabajo en una empresa. Proactivo, responsable, cumplidor de tareas asignadas en tiempo y forma.

Analista de Compras.

- Perfil académico: Estudiante o graduado de Ingeniería Industrial o Administración de empresas.

- Experiencia: 2 años trabajando en la industria.

- Aptitudes: Habilidades analíticas, capacidad de negociación, conocimiento en la gestión de la cadena de suministro y de adquisiciones, habilidades en la gestión de proveedores, habilidades en el uso de herramientas informáticas para la gestión de compras y de materiales, capacidad de resolución de problemas, habilidades en la comunicación y en la toma de decisiones efectivas, y atención al detalle para verificar facturas y órdenes de compra.

Analista de PCP.

- Perfil académico: Educación de nivel universitario graduado en Ingeniería Industrial.

- Experiencia: 2 años trabajando en la industria.

- Aptitudes: Gestión de la producción y el cumplimiento de metas establecidas, conocimiento en la gestión de inventario y capacidad para tomar decisiones en cuanto a la reducción de materiales obsoletos y poco rotativos.

Vendedores.

- Perfil académico: Graduado Terciario y/o universitario en Comercialización y/o Marketing.

- Experiencia: No menor a 3 años en el rubro.

- Aptitudes: Capacidad analítica y de gestión de comercialización sobre los productos actuales y lanzamientos nuevos, tener conocimiento del market share a nivel nacional y local, seguimiento de las compras/ventas propias y de la competencia, conocimiento de sistemas de gestión y capacidad de realizar investigación de mercado.

Analista de RRHH.

- Perfil académico: Educación de nivel universitario graduado en Recursos Humanos o Psicología.

- Experiencia: No menor a 3 años en el rubro.

- Aptitudes: Proactividad, capacidad de analizar, gestionar y reportar sobre la estructura organizacional de la empresa, experiencia en la gestión del cambio organizacional y selección del personal.

Analista de Administración y Finanzas.

- Perfil académico: Educación de nivel universitario graduado en Administración de Empresas o Ciencias Económicas.

- Experiencia: No menor a 4 años en el rubro.

- Aptitudes: Conocimientos técnicos en el área financiera y contable, capacidad de planificación y análisis financiero, habilidades en la elaboración de presupuestos y proyecciones de flujos de efectivo, atención al detalle para el control y validación de facturación y pagos de proveedores y clientes, y capacidad de gestión de costos y gastos de la empresa, incluyendo la planificación y gestión del inventario y la logística.

Listado de Equipos Auxiliares, Muebles y Útiles.

Al momento de poner en marcha la empresa, necesitaremos de ciertos equipos auxiliares, muebles y útiles que se detallarán en la siguiente tabla:

| Item | Cantidad |

|---|---|

| Computadoras | 12 |

| Proyector | 1 |

| Escritorios | 12 |

| Sillas | 30 |

| Mesa de reunión | 1 |

| Lapiceras | 24 |

| Resma de hojas A4 | 4 |

| Impresoras | 2 |

| Microondas | 1 |

| Pava eléctrica | 1 |

| Utensilios de cocina | 16 |

| Platos | 16 |

| Dispenser de agua fría/caliente | 1 |

| Tazas | 16 |

| Vasos | 16 |

| Extintores | 5 |

| Heladera | 1 |

| Cafetera | 1 |

| Cestos de residuos | 3 |

| Mesa de cocina | 2 |

| Botiquín de primeros auxilios | 1 |

| Guantes para planta | 12 |

| Zapatillas para planta | 12 |

| Cascos para planta | 12 |

| Indumentaria para planta | 12 |

| Agendas | 12 |

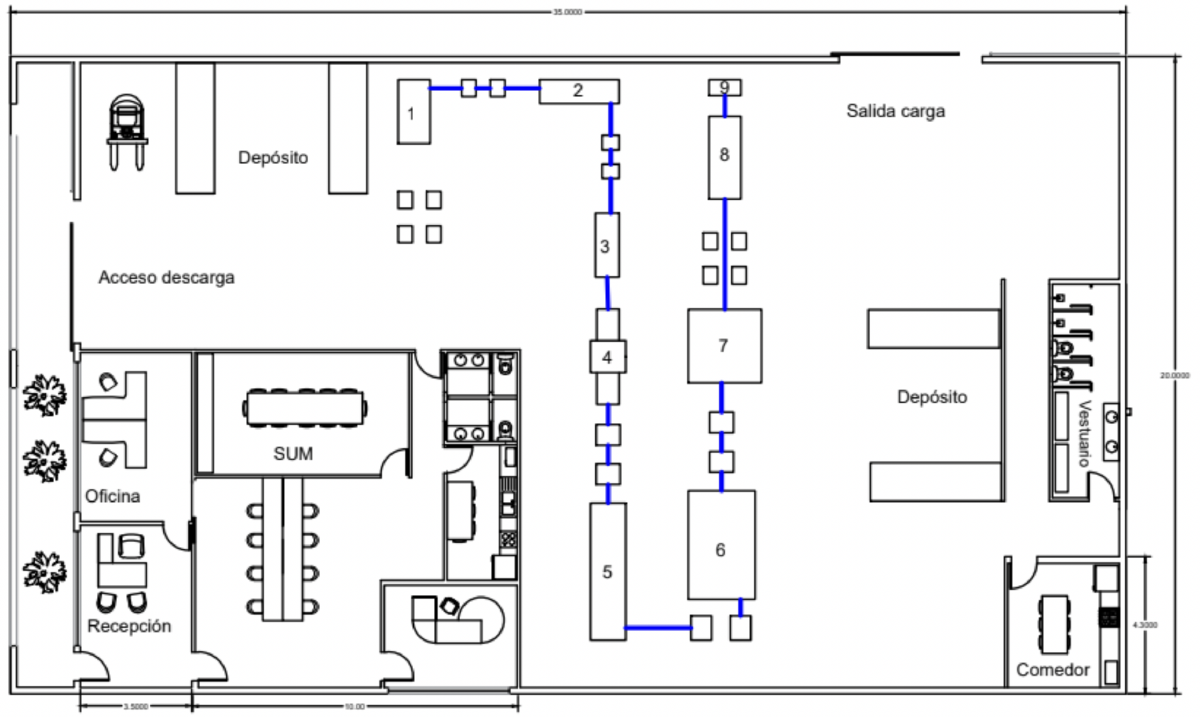

Anteproyecto de Planta.

Referencias: La línea azul hace referencia al recorrido de materiales, desde la primer máquina hasta la última.

- Inyectadora.

- Masajeadora.

- Embutidora.

- Detector de metales.

- Prensa.

- Cámara de cocción.

- Cámara de refrigeración.

- Feteadora.

- Envasadora al vacío.

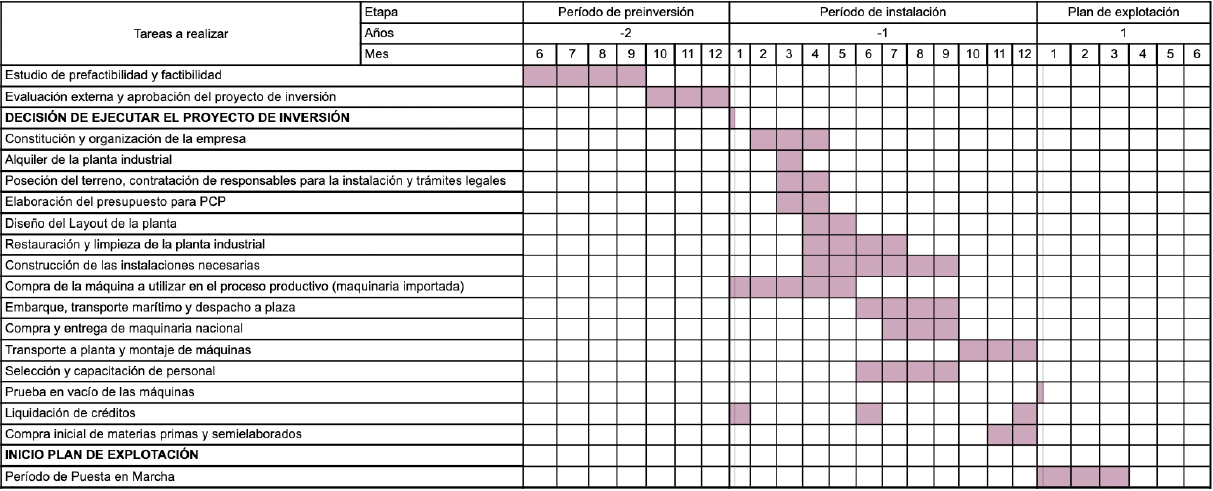

Cronograma de ejecución.

En el cronograma de ejecución se puede observar que tendremos un período de preinversión que durará 7 meses y un período de instalación de un año de duración.

A continuación se detallará cada tarea presente en el cronograma de ejecución:

- Estudio de prefactibilidad y factibilidad: la duración es de 4 meses y dónde se reúne y analiza toda la información necesaria como el estudio de mercado, funcionamiento de las máquinas e investigaciones sobre el proceso productivo del jamón cocido.

- Evaluación externa y aprobación del proyecto de inversión: los inversores, financistas y entes bancarios, cada uno de ellos a través del análisis y evaluación de sus asesores requerirán de un total de 3 meses para aprobar el proyecto de inversión, comprometiendo aportes de dinero, bienes y/o servicios (inversores), acordando créditos (Bancos y financistas) y autorizaciones (entes oficiales). Estos aportes previos son indispensables para la toma de decisión. Los estudios realizados incluidas las etapas de evaluación constituyen el período de preinversión.

- Decisión de ejecutar el proyecto de inversión: en base a la evaluación externa y estudios realizados, se toma la decisión de ejecutar el proyecto de inversión.

- Constitución y organización de la empresa: Se constituye jurídicamente la sociedad que llevará a cabo el proyecto, indicando que está en formación, lo que permitirá dar titularidad a la empresa que presenta el proyecto. Este proceso tomará 3 meses.

- Compra de la planta industria: aquí se decide cuál va a ser la macro y micro localización de la planta. Tendrá una duración de 1 mes.

- Posesión del terreno, contratación responsables para la instalación y trámites legales: se concreta el alquiler de la planta, lo que trae consigo todos los trámites legales, por lo que se contrata a la persona adecuada para que nos asesore en ese aspecto. Duración total de 2 meses.

- Elaboración del presupuesto para PCP: aquí se elabora el presupuesto correspondiente para la compra de maquinaria e insumos y contratar recursos humanos. Esto llevará 2 meses.

- Diseño del lay out de la planta: llevará 2 meses ya que se necesita de mucha precisión y se irá actualizando cada vez que se reciban nuevas máquinas.

- Restauración y limpieza de la planta industrial: una vez que se tiene la posesión del terreno, se debe realizar una limpieza profunda para poder instalar las máquinas y comenzar con la producción. Esto llevará 4 meses.

- Construcción de las instalaciones industriales: DEPENDIENDO DEL TERRENO

- Compra de la maquinaria a utilizar en el proceso productivo (importada) y embarque de la misma: el promedio de fechas desde la compra hasta el embarque de las máquinas es de 9 meses aproximadamente, también depende de las restricciones que tengamos en la aduana.

- Compra y entrega de la maquinaria nacional: el promedio de lead time de los proveedores es de 3 meses.

- Transporte a fábrica y montaje de las máquinas: se coordinará la entrega de maquinaria nacional con la salida de aduana de los importados. El transporte de estos bienes y su montaje se lleva a cabo en el último trimestre del período de instalación, concluyendo con la prueba en vacío de las máquinas.

- Selección y capacitación del personal: se realizará la contratación y selección de la mano de obra directa, el supervisor de calidad y de mantenimiento antes de realizarse el montaje para aprovechar en esa oportunidad la capacitación de la mano de obra y que realicen la prueba en vacío.

- Liquidación de los créditos: se solicitarán créditos para la compra de maquinaria a importar y para la construcción del edificio. Las fechas de liquidación del crédito local se efectuará en tres cuotas cada seis meses, es decir, mes 1, 6 y 12 del período de instalación.

Con esto se concluye el período de instalación y se toma como referencia el final de la prueba de vacío de las maquinarias.

- Plan de explotación: se inicia el plan con la incorporación de la materia prima al área de producción. Este es el momento 0 del plan de producción. El período que se analizará abarca la vida útil del proyecto que, en este caso, son 5 años.

- Período de puesta en marcha: este período inicia el plan de explotación. Durante este período se alcanza el diseño del producto en lo que hace a su calidad y costo. Se lleva a cabo, en este caso, en los primeros 3 meses del plan de explotación.