Diferencia entre revisiones de «Dimensionamiento Técnico ó Fisico»

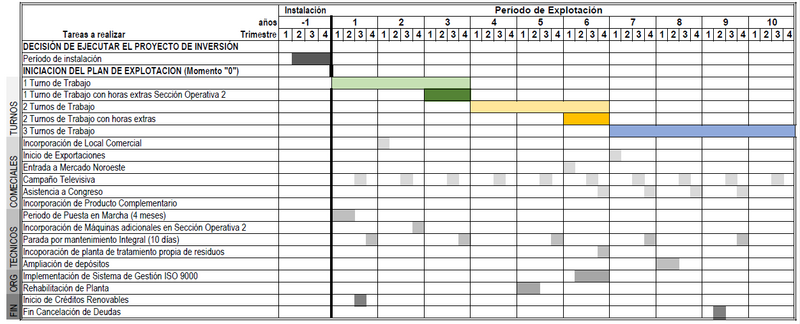

| (No se muestran 57 ediciones intermedias del mismo usuario) | |||

| Línea 1: | Línea 1: | ||

== Introducción y Objetivos == | == Introducción y Objetivos == | ||

El dimensionamiento técnico ó físico es probablemente el núcleo de todo proyecto y por eso es el que requiere el mayor nivel de trabajo. Debido a esta cantidad y complejidad del trabajo necesario es que la mayoría de las veces el dimensionamiento técnico es subanalizado. Aquí se dan dos posibles alternativas del porque de este subanálisis: | |||

* '''''Demasiada Importancia al dimensionamiento Comercial y Económico:''''' La mayoría de los cursos dados sobre evaluación de proyectos se concentran en poder calcular el potencial de ventas y los resultados esperados económicos para poder determinar un flujo de caja . Esto es generalmente llamado plan de negocios ó business plan. Esto se enseña en la infinidad de cursos de apoyo a emprendedores, en todos los masters en negocios de todas las escuelas y en las carreras de administración de empresas. Y es entendible. Es muy lindo ver cuanto se puede vender, que formidable que nos compren lo que se nos ocurrió, como nos diferenciaremos en un mercado específico y como eso nos generará gran cantidad de dinero. Luego hacen unas cuantas cuentas sobre estimación de inversiones y costos y ¡voila! ya tenemos un negocio armado. Y si ponemos el doble de dinero la ganancia se duplica! Pero lo que no ven en estos casos es que las diferenciaciones comerciales son fáciles de duplicar, fíjense sino en la etapa inicial de Internet, donde una buena idea era inmediatamente replicada múltiples veces en cuestión de días, o cuando uno pone un local exitoso, en unos meses alguien puede poner un negocio similar a solo unos metros de distancia. Lo otro que falla en ver esta perspectiva es que la cuantificación económica de un proyecto puede solo surgir de haber analizado los recursos físicos necesarios. Los costos indirectos no siempre son fijos, las inversiones en stocks no se mantienen constantes con distintos volúmenes de ventas, no se puede multiplicar alegremente las ventas si las máquinas e instalaciones no dan abasto. Por eso una elaboración económica que no se encuentra basada en un sólido análisis técnico tiene tantas posibilidades de triunfar como una estimación dada por un oráculo. | |||

* '''''Demasiada Confianza en la capacidad técnica del dueño del proyecto:''''' Muchas veces quien encara un proyecto es alguien que comprende la parte técnica del proyecto, es un mecánico, un cocinero, un ingeniero, ó trabajo toda su vida en una empresa textil, un criadero de animales o sabe programar desde los 12 años. Entonces es comprensible y hasta razonable que esta persona sienta que no necesita realizar un dimensionamiento técnico. Y de hecho sus estimaciones suelen ser completamente válidas para calcular las necesidades de instalaciones, insumos y máquinas del proyecto. En verdad el trabajo en el dimensionamiento técnico puede ser duro y llevar tiempo pero la solución no es dejarlo de lado, sino eventualmente simplificarlo, sabiendo que se han tomado estimaciones, pero con una estructura adecuada que permita posteriormente mejorar y profundizar el análisis para obtener resultados más exactos, tanto para pedir préstamos a los bancos como para permitir que otras personas participen y entiendan la totalidad del proyecto. Es por esta razón que al final de la elaboración de las actividades necesarias para cumplir cada objetivo, se mostrará la manera de simplificarlas para poder realizarlas rápidamente, pero de manera adecuada. | |||

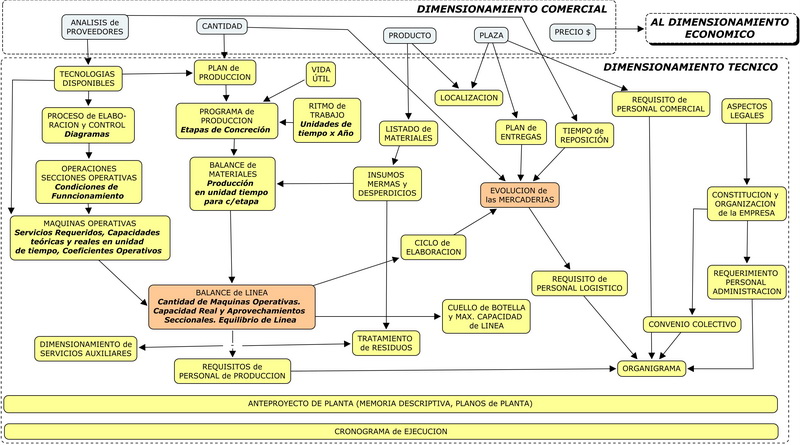

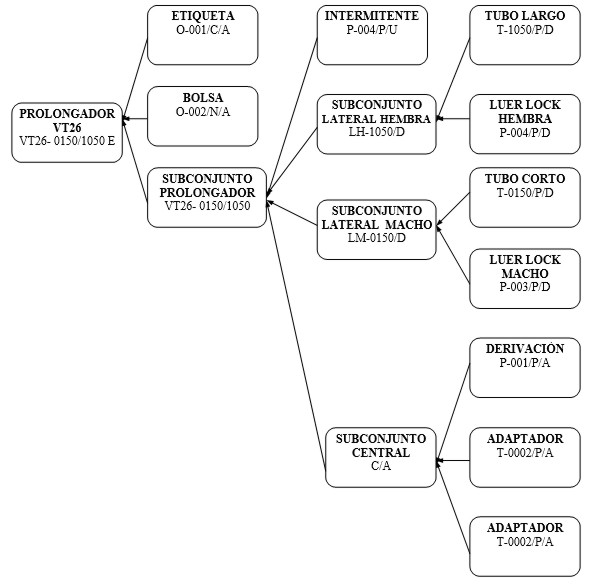

El trabajo a realizar en el dimensionamiento técnico incluye un amplio espectro de aspectos por lo que los conocimientos y técnicas necesarias son igualmente amplias y variadas. El orden en el que se van desarrollando los distintos elementos de esta etapa, tiene una lógica de cascada donde es necesario cumplir uno para poder ir avanzando en los restantes. Dichos elementos son: | |||

* Determinación del Tamaño y la Localización | |||

* Determinación Técnica del producto | |||

* Determinación de los procesos | |||

* Determinación de las Mercaderías | |||

* Determinación de la Organización y el Personal | |||

* Elaboración del Anteproyecto de Planta | |||

* Generación del Cronograma de Ejecución | |||

Para mostrar la integración entre todas las actividades realizadas para lograr alcanzar los objetivos del dimensionamiento técnico se muestra el siguiente diagrama. Si bien es complejo, es la mejor manera de ver de manera integrada dichas actividades y entender el porque de la vinculación entre los distintos objetivos. | |||

[[Archivo:Dimfisico.jpg|centro|DIMENSIONAMIENTO FISICO- Esquema de Elaboración|alt=|marco]] | |||

Como todos los dimensionamiento, existen luego de la etapa de Elaboración, las etapas de Formulación y Evaluación, donde presentan de manera resumida lo encontrado y se da lugar para que el inversor tome decisiones de evaluarlo. | |||

== Elaboración == | == Elaboración == | ||

=== Tamaño del Proyecto === | |||

Uno de los primeros temas a tratar dentro del marco del dimensionamiento técnico es la determinación del tamaño del proyecto. El tamaño de un proyecto está asociado a múltiples factores, algunos surgidos de la internalización de objetivos del inversor y otros surgidos del propio análisis en el proyecto, entre ellos del estudio de mercado que determina la demanda a satisfacer, las escalas de producción que son posibles adoptar de acuerdo a las tecnologías disponibles, las restricciones legales y sociales que pudieran haber y los recursos de financiación para el proyecto, tanto la disponibilidad de aporte de por parte del inversor como los créditos disponibles en el mercado. | |||

La necesidad de definir el tamaño en este punto tan temprano del dimensionamiento físico está asociado a poder estimar por un lado aspectos que hacen a la optimización de la localización, y por otro lado la factibilidad de cumplir con los niveles de calidad requeridos para el producto. | |||

Obviamente es necesario tener más información para la determinación final de las máquinas e instalaciones específicas y más adelante en el proyecto se determinarán dichas máquinas e instalaciones, así como su cantidad, necesaria para llevar a cabo los distintos programas y planes de producción, pero esta primera aproximación nos sirve como principio rector del tipo de tecnología a utilizar, así como considerar la optimización de capital y eventualmente su limitación, aspectos que son necesarios considerar como objetivos a lo largo de todo el proceso técnico. Algunos de estos conceptos son explicados a continuación, mientras que otros son abordados más adelante. | |||

Más allá de la determinación del tamaño en este punto, la optimización de sucesivos aspectos explicitados anteriormente hará que el tamaño sea uno de los aspectos que siempre se ve actualizado al final del dimensionamiento técnico. | |||

Pero se ha usado la palabra tamaño del proyecto sin definirla, y si bien intuitivamente todos podemos darnos una idea de lo que es el tamaño de algo, cuando nos referimos a tamaño del proyecto en este punto, este tamaño no está definido por la superficie de la planta en sí (que será determinada eventualmente teniendo en cuenta todos los aspectos productivos, logísticos y de personal necesarios), sino por los niveles de producción máximo que planean alcanzarse por etapa de concreción del proyecto y por turno. | |||

Este tamaño deberá ser suficiente como para: | |||

* Poder cumplimentar con los planes y programas de ventas a lo largo del período de análisis | |||

* Considerar la estacionalidad tanto de las ventas como de las compras | |||

* Cumplir con los requisitos de impacto ambiental y legal previsto es la normativa aplicables a distintos niveles | |||

* Permitir la optimización del aporte de Capital | |||

Comenzaremos por este ultimo punto, que a diferencia de los demás factores, se trata de un factor deseable aunque no necesariamente obligatorios | |||

==== Criterios de Optimización de Capital ==== | |||

Aún si no se cuenta con una restricción del capital total a aportar, es indispensable optimizar el uso de dicho capital con el fin de mejorar tanto la tasa interna de retorno como el periodo de recupero de la inversión. Recordemos que en este punto del proyecto no hemos realizado cálculos económicos, por lo que las tecnologías a adoptar no pueden compararse en función de un criterio económico de evaluación (Valor Actual Neto, Tasa interna de retorno, etc.) por lo que la optimización del Capital es una fuerza orientadora para el proyecto más que un objetivo particular. No obstante cualquier decisión tomada en este aspecto u otros a lo largo del proyecto es susceptible de ser cambiada si se encuentran razones de peso vinculadas a criterios profesionales, o incluso de ser analizadas en el dimensionamiento de la incertidumbre y gestión del riesgo a través de herramientas como el análisis de alternativas (PONER LINK) | |||

Todas estas son todas recomendaciones generales que se deberán adaptar a las situaciones particulares de cada proyecto, pero son criterios profesionales válidos que sirven como guía. | |||

===== Determinación del Tamaño sin limitación de Capital ===== | |||

[[Archivo:Corel062.jpg|centre|frame|TAMAÑO DEL PROYECTO- Optimización sin limitación de Capital]]Si el monto total de la inversión no fuera una restricción, el tamaño debería estar asociado a los planes de ventas que surge del dimensionamiento comercial, empezando por considerar el mayor de ellos, generalmente el del último año, para luego tomar decisiones acerca de cómo se va a ir progresando hasta llegar a ese volumen de producción. Recordemos que existe también casos particulares donde el tamaño de la planta y de la tecnología a utilizar se realiza una sola vez para el proyecto, ya que el nivel de ventas y de producción se mantienen estables, tal es el caso de los trabajos a nivel de prefactibilidad en general o a nivel de factibilidad en el caso de que el tamaño de la planta esté limitado por cuestiones operativas o legales. Para estos casos, la determinación del tamaño se realiza en una sola etapa y no es necesario considerar el crecimiento. | |||

La ausencia de limitación del capital, libera básicamente al elaborador del proyecto de elegir las tecnologías disponibles. Eso hace que cuando se busquen tecnologías, y de acuerdo con el algoritmo que muestra el gráfico, se debe empezar por elegir las tecnologías más avanzadas disponibles en el mercado y hacerlas trabajar todo el tiempo posible para el nivel de ventas requerido para el último año. La razón de esto es que los fabricantes de tecnología tratan de generar maquinarias y procesos cada vez más eficientes desde el punto de vista de la productividad y del costo de producción para sus clientes, y tratan de competir en función de esto. | |||

Bien si las ventas son crecientes en el tiempo y por eso se debe considerar otras alternativas de tamaño o bien si el proyecto busca competir o se encuentran en segmentos o nichos del mercado con suficiente nivel de demanda como para requerir estas tecnologías obviamente es necesario considerar alternativas. | |||

Para esto existen 2 alternativas | |||

* Si se considera que es razonable pensar que las ventas tienen la posibilidad potencial de seguir creciendo (incluso más allá del período de análisis) lo ideal es seguir considerando adoptar esa misma tecnología analizada inicialmente, pero lograr la escalabilidad del proyecto agregando turnos, esto es preferible porque se optimiza el uso del capital. El usar tecnologías con menores niveles de producción e ir agregando líneas o máquinas en paralelo puede parecer mejor desde el punto de vista de la inversión inicial, pero hay que entender que la ampliación de una planta es disruptiva para una empresa en marcha, sobre todo si se realiza en el mismo predio y edificio donde ya se encuentran trabajando otras etapas. Además, por más que dicha estrategia permita diferir parte de la inversión, y eso signifique que desde el punto de vista financiero es más eficiente por el valor del dinero en el tiempo, el agregar turnos de trabajo implica solo inversiones marginales en activo de trabajo y esto de hecho es más eficiente. | |||

* Si se considera que no existen posibilidades de crecer más allá de lo planteado en los planes de venta, se deberían considerar tecnologías más simples, pero aún considerando trabajar 3 turnos, o al menos 2 turnos. Cuando se habla de tecnologías más simples éstas abarcan un amplio espectro desde tecnologías levemente menos sofisticadas que la mejor tecnología hasta la realización de todas las tareas de manera manual siempre y cuando estas formas de realizar las tareas cumplan con los requisitos de terminación y calidad requeridos por los clientes. | |||

Recién después de considerar trabajar tres turnos con la menor de las tecnologías (en general procesos manuales), es recomendable considerar trabajar menos de 3 turnos, hasta llegar a trabajar 1 turno. | |||

En este punto, si trabajando un solo turno con la tecnología más simple de proceso, el aprovechamiento de la planta es inferior a los planes de ventas, es momento de pensar si el mercado atendido por el proyecto es lo suficientemente significativo como para generar un proyecto de inversión viable. Muchas veces en el afán de diferenciarse sustancialmente en nichos muy especializados para tener ventajas competitivas frente a los otros competidores, o limitar los mercados porque se considera complicado utilizar determinado canal de ventas o una plaza más amplia, es posible que quien elabora el proyecto haya cercenado demasiado el mercado potencial hasta hacer el proyecto inviable. | |||

Las restricciones de Capital no suelen ser las única que pueden ser impuestas por el inversor. Muchas veces a lo largo del proyecto, como se explicará más adelante para el caso de la localización, los inversores pueden solicitar restricción a sus proyectos por decisiones personal, como por ejemplo que ellos se harán cargo de la empresa que surja del proyecto, y por lo tanto no quieren trabajar más de un turno, o no utilizar determinada tecnología o incluso a veces quieren evitar la contratación de mano de obra directa para evitar tener conflictos con el personal. Estas decisiones que en un principio no necesariamente son lógicas, son atendibles desde el punto de vista de que quien eventualmente pondrá en esos casos el dinero tanto para el proyecto como para el estudio que estamos elaborando es el inversor. En caso de encontrarse en esta situación, lo que se recomienda es explicar y ofrecer la mejor alternativa al inversor y que este decida si prefiere esta alternativa a aquellas alternativas que cumplen con sus criterios personales. En caso de que se elijan estas últimas, se seguirá haciendo el proyecto con dichas alternativas, pero explicitando en el mismo que no se tratan de las opciones optimas. | |||

En reglas generales y a modo práctico si no se tiene experiencia previa en la elaboración de proyectos en general o en ese sector en particular, el elaborador del proyecto debería dimensionar una primera etapa con las maquinarias e instalaciones como para poder hacer frente al plan de ventas al cabo de un tercio del período de análisis, por ejemplo los primeros 3 años en un plan a 10 años o los primeros dos años en un plan a 5 años. | |||

Como veremos más adelante, la primera sección operativa que se satura cuando la cantidad producida empieza a crecer es el cuello de botella. Esta será la etapa que se debe monitorear para poder determinar el momento en el cual es conveniente realizar la ampliación del tamaño. | |||

Un poco diferente puede ser el tratamiento de los edificios y las instalaciones donde se encontrarán alojadas las maquinarias. Si la instalación de nuevas máquinas es disruptiva en una empresa ya en marcha, aún lo es más la construcción de edificios e instalaciones que demoran mucho más tiempo y que incluso pueden llevar a paradas de la línea para evitar contaminación en los productos justo en los momentos donde el cuello de botella está alcanzando su máxima capacidad. En este sentido, es recomendable considerar dimensionar el edificio y las instalaciones para poder albergar la totalidad de las máquinas y los procesos necesarios para todo el período de análisis. | |||

===== Determinación del Tamaño con Limitación de Capital ===== | |||

Dentro de los factores internalizados el más importante en caso de existir es la disponibilidad real de aporte de capital por parte del inversor. Recordemos que uno de los objetivos propuestos a nivel económico puede ser una limitación en el aporte de dinero que está dispuesto a contribuir quien efectivamente está financiando el proyecto. En el punto que nos encontramos (si nos hallamos todavía a nivel de prefactibilidad) todavía no hemos realizados cálculos económicos asociados a la inversión total requerida, por lo que ese objetivo no hemos podido ver si se puede alcanzar o no, pero ya tenemos que estar determinando el tamaño (cantidad a fabricar, tecnologías a utilizar, edificios que necesitamos). Es otro punto en el proyecto donde podemos aplicar el concepto de planificación impulsada por descubrimientos. Lo que debemos hacer es estimar la inversión necesaria. Para esto tendremos que recurrir a información que si no hemos utilizado en la determinación del plan de ventas en el dimensionamiento comercial, la utilizaremos ahora. | |||

Dentro de las inversiones que se generaran posteriormente, podemos estimar la inversión total a partir de calcular la inversión en activo fijo no tercerizable y calcular la inversión en activo de trabajo como el valor final del activo de trabajo. La primera es tener una idea de la maquinaria e instalaciones específicas necesarias, más los gastos necesarios para la constitución y habilitación de la empresa. | |||

Dentro de la inversión en activo de trabajo se puede decir que si averiguo el plazo en el que me pagan la mercadería (por ejemplo 60 días) teniendo el precio de venta del estudio de mercado puedo acceder a una estimación de la inversión inicial necesaria en lo que hace a todos los posibles costos necesarios en los primeros meses de explotación. A esto habrá que sumarle las compras mínimas de materias primas si es que estas existieran. | |||

Vamos a entonces a elaborar los conceptos para cada tipo de inversión. | |||

Como se aclaró anteriormente, la inversión en Activo Fijo se debe calcular como la inversión en la constitución de la empresa y la inversión en bienes de uso críticos en máquinas, instalaciones asociadas a esas máquinas y Edificios. | |||

Para el caso de la constitución y habilitación legal de una empresa, hay que tener en cuenta sobre todo las habilitaciones particulares requeridas según el tipo de industria (Salud, Alimentos, Impacto Ambiental). Esto se estima en este punto preguntando a un tecnólogo que sepa del sector. El gasto total en este rubro rondará entre los 500USD para proyectos simples en países de bajo nivel de burocracias hasta los 50.000 USD en proyectos en sectores altamente controlados en países de alto nivel de burocracia. | |||

La inversión en bienes de uso críticos resulta aquella de la información recabada de los proveedores críticos en el Dimensionamiento Comercial. Se debe preguntar a dichos proveedores la inversión en una tecnología adecuada al nivel de inversión límite. | |||

A través de la experiencia práctica se puede afirmar que la proporción de activo fijo y activo de trabajo es de un 50%-50% . | |||

Por lo que si el nivel de inversión máximo esperado es de 1.000.000 USD, la mitad de esa estará dedicada al activo fijo, y de esa mitad habrá una cantidad de entre 500 y 50.000 USD de inversión en constitución de la empresa, supongamos 10.000 USD. | |||

La inversión en máquinas e instalaciones críticas no debería superar los 490.000 USD. | |||

El resto de las inversiones en activo fijo pueden generalmente subsanarse alquilando o tercerizándose (edificios, transporte, almacenaje) o su inversión no suele ser significativa (elementos de oficina, gasto de puesta en marcha). | |||

Ya dado un plan de ventas crecientes, con distintas etapas de concreción, es importante entender que esta restricción de inversión es solamente una restricción de inversión inicial, por lo que esta limitación deberá aplicarse no a la inversión total necesaria para alcanzar el máximo nivel de producción, sino para aquella inversión considerada para el año 0 y el Año 1, que será la necesaria para poder cumplir con los requisitos de los primeros años de explotación del proyecto, ya que luego de esto el proyecto debería ir produciendo fondos autogenerados que permitan cubrir las inversiones en los años posteriores, y por lo tanto eximiendo al inversor de esa carga, obviamente a costa de no poder retirar fondos no aplicados en forma de dividendos. | |||

Aquí es donde es fácil de mostrar al inversor la importancia y la ventaja de ir agregando turnos para optimizar el uso de sus aportes de capital. Es fácilmente mostrable que dada su inversión inicial, uno puede hasta cuadruplicar la producción y las ventas si se agregan turnos adicionales con un nivel de inversión similar. Obviamente esto agrega complejidad a la operación de la empresa, pero mientras que este concepto es abstracto para el inversor ya que no cuenta antes de tomar la decisión de ejecutar el proyecto con esa complejidad, si entiende la restricción de capital que tiene y como trabajar varios turnos puede hacer que produzca mucho más o la contracara que sería aportar mucho menos capital. | |||

Dentro de los factores internalizados el más importante en caso de existir es la disponibilidad real de aporte de capital por parte del inversor. Recordemos que uno de los objetivos propuestos a nivel económico puede ser una limitación en le aporte de dinero que está dispuesto a aportar quien efectivamente está financiando este proyecto. En el punto que nos encontramos (si nos hallamos todavía a nivel de prefactibilidad) todavía no hemos realizados cálculos económicos asociados a la inversión total requerida, por lo que ese objetivo no hemos podido ver si se puede alcanzar ó no, pero ya tenemos que estar determinando el tamaño (cantidad a fabricar, tecnologías a utilizar, edificios que necesitamos). Es otro punto en el proyecto donde podemos aplicar el concepto de planificación impulsada por descubrimientos. Lo que debemos hacer es estimar la inversión necesaria. Para esto tendremos que recurrir a información que si no hemos utilizado en la determinación del plan de ventas en el dimensionamiento comercial, la utilizaremos ahora. | |||

Dentro de las inversiones que se generaran posteriormente, podemos estimar la inversión total a partir de calcular la inversión en activo fijo no tercerizable y calcular la inversión en activo de trabajo como el valor final del activo de trabajo. La primera es tener una idea de la maquinaria e instalaciones específicas necesarias, más los gastos necesarios para la constitución y habilitación de la empresa. | |||

Dentro de la inversión en activo de trabajo se puede decir que si averiguo el plazo en el que me pagan la mercadería (por ejemplo 60 días) teniendo el precio de venta del estudio de mercado puedo acceder a una estimación de la inversión inicial necesaria en lo que hace a todos los posibles costos necesarios en los primeros meses de explotación. A esto habrá que sumarle las compras mínimas de materias primas si es que estas existieran. | |||

Vamos a entonces a elaborar los conceptos para cada tipo de inversión. | |||

Como se aclaró anteriormente, la inversión en Activo Fijo se debe calcular como la inversión en la constitución de la empresa y la inversión en bienes de uso críticos en máquinas, instalaciones asociadas a esas máquinas y Edificios. | |||

Para el caso de la constitución y habilitación legal de una empresa, hay que tener en cuenta sobre todo las habilitaciones particulares requeridas según el tipo de industria (Salud, Alimentos, Impacto Ambiental). Esto se estima en este punto preguntando a un tecnólogo que sepa del sector. El gasto total en este rubro rondará entre los 500USD para proyectos simples en países de bajo nivel de burocracias hasta los 50.000 USD en proyectos en sectores altamente controlados en países de alto nivel de burocracia. | |||

La inversión en bienes de uso críticos resulta aquella de la información recabada de los proveedores críticos en el Dimensionamiento Comercial. Se debe preguntar a dichos proveedores la inversión en una tecnología adecuada al nivel de inversión límite. | |||

A través de la experiencia práctica puedo afirmar que la proporción de activo fijo y activo de trabajo es de un 50%-50% . | |||

Por lo que si el nivel de inversión máximo esperado es de 1.000.000 USD, la mitad de esa estará dedicada al activo fijo, y de esa mitad habrá una cantidad de entre 500 y 50.000 USD de inversión en constitución de la empresa, supongamos 10.000 USD. | |||

La inversión en máquinas e instalaciones críticas no debería superar los 490.000 USD. | |||

El resto de las inversiones en activo fijo pueden generalmente subsanarse alquilando ó tercerizándose (edificios, transporte, almacenaje) ó su inversión no suele ser significativa (elementos de oficina, gasto de puesta en marcha). | |||

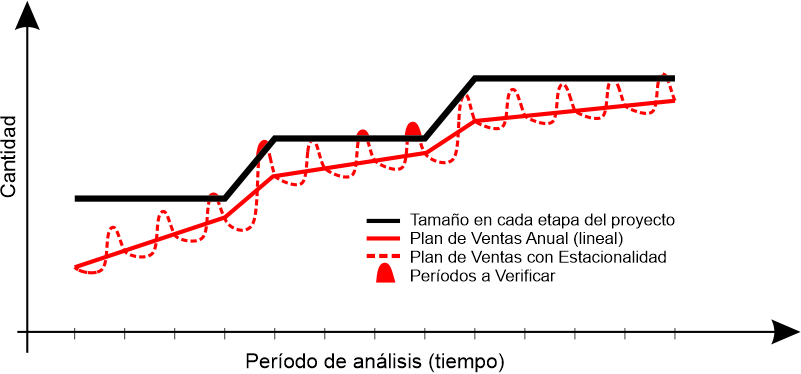

==== Estacionalidad en la demanda ó en la provisión de insumos ==== | |||

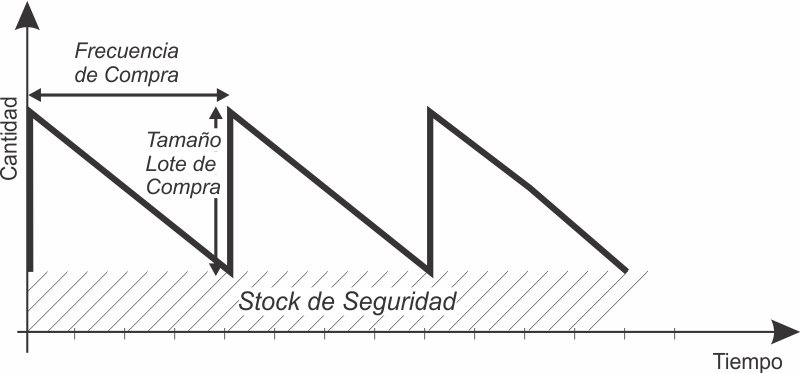

Un último aspecto para considerar en el tamaño del proyecto es la estacionalidad. La estacionalidad es la variación cíclica dentro de un período analizado tanto de la demanda como de la oferta de productos o servicios. Esta variación periódica es predecible en el tiempo y por lo tanto hay que considerarla para evitar problemas. Si bien la estacionalidad puede ser dentro de un día, una semana o un mes (por ejemplo muchos productos son comprados al inicio del mes o los fines de semana asociados a una mayor disponibilidad de dinero o tiempo por parte del cliente) esta estacionalidad suele manejarse a nivel operativo comercial con la empresa ya en marcha, y de hecho debería haber sido considerada en el dimensionamiento comercial. La estacionalidad que importa al tamaño del proyecto es aquella asociada a la disponibilidad de insumos o la producción asociada a mayor demanda en ciertos períodos del año. Los casos más comunes desde el punto de vista de los insumos es el uso de productos de origen agrícola, tales como las frutas y verduras, los cereales y legumbres e incluso la producción de productos animales como carne, leche y cueros tienen su estacionalidad. Para algunos productos existen cadenas logísticas adaptadas a proveer de los insumos todo el año aunque a diferentes costos (asociados al costo de almacenamiento) pero en otros casos no, y por lo tanto deberá procesarse dichos insumos lo antes posible. Un ejemplo claro de esto es la vinificación de las uvas, o la producción del aceite de oliva. La cosecha tiene que darse en el momento justo y dichos frutos no toleran bien el guardado en cámara ya que pierden sus características. | |||

Entonces, por ejemplo para el caso de la producción de aceite de Oliva donde se planean vender 1200 ton de aceite de oliva por año, si uno planifica una capacidad de planta de 100 ton por mes promedio, estaría incurriendo en un error, ya que la cosecha y el mantenimiento de la fruta no dura más de 3 meses, y por lo tanto en realidad la capacidad de planta que es necesaria para poder cumplir con el plan de ventas requeridos es en realidad de 400 ton por mes, al menos para las primeras etapas del procesos, ya que el aceite una vez extraído puede almacenarse sin problema por más de un año, y entonces la etapa de envasado podrá ser de 100 ton por mes. | |||

Algo similar sucede con los yogures pero desde el punto de vista del consumo. Si bien los yogures se consumen principalmente en verano. Siendo este un producto con una relativamente baja vida útil, estos no pueden producirse en los meses de invierno para consumirse en verano. Y por lo tanto para unas ventas de 1200 ton por año, en vez de producirse 100 ton por mes, en los meses invernales se producirán unas 70 ton y en los meses estivales unas 130 ton por mes, siendo este último el valor que se debe tomar como indicador del tamaño de la planta. | |||

[[Archivo:Tamaño.jpg|centro|marco|TAMAÑO del PROYECTO- Impacto de la Estacionalidad]] | |||

=== Localización === | === Localización === | ||

| Línea 90: | Línea 211: | ||

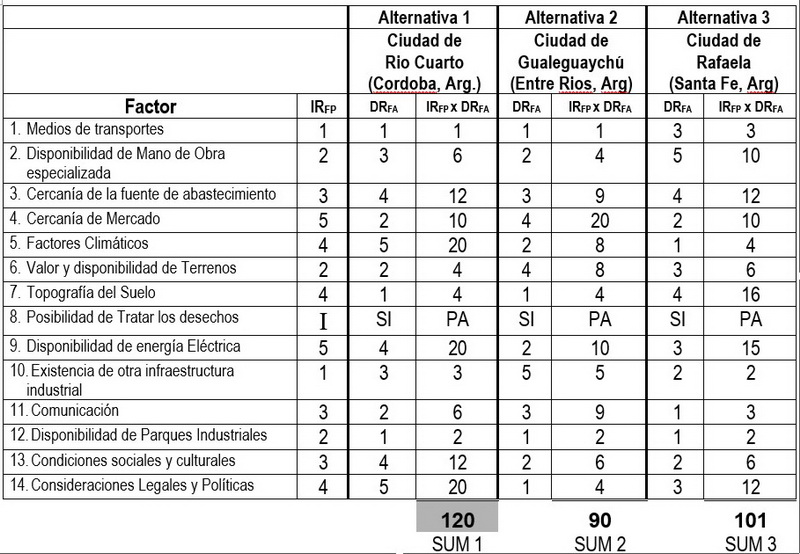

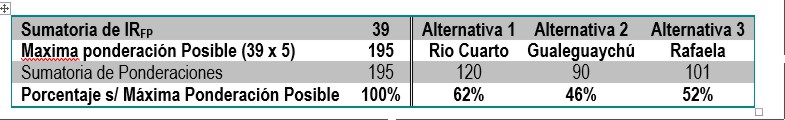

[[Archivo:DF-MatrizdeLocalizacion.jpeg|centre|frame|MATRIZ DE LOCALIZACION- Análisis de Alternativas]]Primero hablaremos de las '''''Alternativas'''''. Cuando se eligen alternativas deben ser tres alternativas que contengan, por lo menos en una instancia preliminar, diferencias sustanciales desde el punto de vista de los factores que se van a analizar ya que si se analizar alternativas muy similares la tendencia de la diferencias no suelen ser significativas. Tres localizaciones separadas 20 kilómetros entre sí y las tres aptas para colocar proyecto deseado, probablemente difieran muy poco entre sí y se habrá llegado al punto de realizar una selección subjetiva que es lo que se trata de evitar con esta técnica. Tampoco tiene sentido elegir alternativas que realmente no cuenten con la infraestructura ni los factores necesarios y por lo tanto darán valorizaciones muy bajos. Esto podrá apreciarse de mejor manera en el análisis marginal explicado más adelante. | [[Archivo:DF-MatrizdeLocalizacion.jpeg|centre|frame|MATRIZ DE LOCALIZACION- Análisis de Alternativas]]Primero hablaremos de las '''''Alternativas'''''. Cuando se eligen alternativas deben ser tres alternativas que contengan, por lo menos en una instancia preliminar, diferencias sustanciales desde el punto de vista de los factores que se van a analizar ya que si se analizar alternativas muy similares la tendencia de la diferencias no suelen ser significativas. Tres localizaciones separadas 20 kilómetros entre sí y las tres aptas para colocar proyecto deseado, probablemente difieran muy poco entre sí y se habrá llegado al punto de realizar una selección subjetiva que es lo que se trata de evitar con esta técnica. Tampoco tiene sentido elegir alternativas que realmente no cuenten con la infraestructura ni los factores necesarios y por lo tanto darán valorizaciones muy bajos. Esto podrá apreciarse de mejor manera en el análisis marginal explicado más adelante. | ||

A continuación hablaremos de los '''''Factores.''''' En la tabla | A continuación hablaremos de los '''''Factores.''''' En la tabla [[FACTORES POTENCIALES QUE AFECTAN LA LOCALIZACIÓN]] se enuncian una serie de factores típicos para el armado de una matriz de localización. Véase que se enumeran una serie de factores relacionados con aspectos comerciales, técnicos, legales, administrativos, y del entorno que impacten en la empresa tales como culturales, sociales y de seguridad. Cada uno de estos factores se encuentra a su vez conformados por diversos subfactores que en el armado de la matriz pueden ser puestos por separado. El caso más representativo es el de la infraestructura. En esta están incluidos subfactores tales como la disponibilidad de energía eléctrica, agua, gas ó telecomunicaciones. La importancia para cada uno de estos probablemente sea diferente en casi todos los proyectos y ponerlos todos juntos con una valoración única no es demasiado lógico. En el caso del ejemplo puede observarse en los factores 9 y 10 que se separa la Disponibilidad de energía eléctrica de la disponibilidad del resto de la infraestructura. | ||

se enuncian una serie de factores típicos para el armado de una matriz de localización. Véase que se enumeran una serie de factores relacionados con aspectos comerciales, técnicos, legales, administrativos, y del entorno que impacten en la empresa tales como culturales, sociales y de seguridad. Cada uno de estos factores se encuentra a su vez conformados por diversos subfactores que en el armado de la matriz pueden ser puestos por separado. El caso más representativo es el de la infraestructura. En esta están incluidos subfactores tales como la disponibilidad de energía eléctrica, agua, gas ó telecomunicaciones. La importancia para cada uno de estos probablemente sea diferente en casi todos los proyectos y ponerlos todos juntos con una valoración única no es demasiado lógico. En el caso del ejemplo puede observarse en los factores 9 y 10 que se separa la Disponibilidad de energía eléctrica de la disponibilidad del resto de la infraestructura. | |||

Mientras que algunos factores conviene disgregarlos, existen otros que no conviene ponerlos. Esto puede darse en el caso de que la existencia de un factor no tenga un impacto significativo en la localización (por ejemplo el clima) ó en el caso de que de ese factor no se pueda encontrar suficiente información como para poder realizar una valoración adecuada. Casos típicos de estas excepciones son muchas veces los factores culturales. También relacionado con esto es evitar poner factores relacionados con los costos de explotación del negocio, tales como los costos de logística, los costos de las materias primas y los costos de la mano de obra. Recordemos que nos encontramos en una etapa temprana de la formulación del proyecto y todavía no tenemos idea de los requisitos físicos para poder alcanzar la producción y las ventas estimadas y por lo tanto tampoco podemos dar fiabilidad de los costos y su estructura. Si pusiéramos este tipo de factores estaríamos realizando conjeturas poco racionales, lo que va en contra de lo esperado para este método. Solo un gasto, que luego será una inversión, puede analizarse entre los factores y este es el valor promedio de los terrenos ya que este es el único que se encuentra estrictamente relacionado con la localización. | Mientras que algunos factores conviene disgregarlos, existen otros que no conviene ponerlos. Esto puede darse en el caso de que la existencia de un factor no tenga un impacto significativo en la localización (por ejemplo el clima) ó en el caso de que de ese factor no se pueda encontrar suficiente información como para poder realizar una valoración adecuada. Casos típicos de estas excepciones son muchas veces los factores culturales. También relacionado con esto es evitar poner factores relacionados con los costos de explotación del negocio, tales como los costos de logística, los costos de las materias primas y los costos de la mano de obra. Recordemos que nos encontramos en una etapa temprana de la formulación del proyecto y todavía no tenemos idea de los requisitos físicos para poder alcanzar la producción y las ventas estimadas y por lo tanto tampoco podemos dar fiabilidad de los costos y su estructura. Si pusiéramos este tipo de factores estaríamos realizando conjeturas poco racionales, lo que va en contra de lo esperado para este método. Solo un gasto, que luego será una inversión, puede analizarse entre los factores y este es el valor promedio de los terrenos ya que este es el único que se encuentra estrictamente relacionado con la localización. | ||

| Línea 124: | Línea 243: | ||

=== Determinación Técnica del Producto === | === Determinación Técnica del Producto === | ||

En este punto se busca redefinir desde un punto de vista técnico el producto que ya fue definido a nivel comercial. Como hemos visto, a nivel comercial no es necesario entrar en demasiados detalles del producto, más allá de algunas características necesarias para satisfacer necesidades específicas de los clientes, especialmente aquellas orientadas a generar alguna diferenciación con respecto a la competencia. | |||

Debido a la gran variedad de productos y servicios que pueden generarse a partir de un proyecto, no existe un listado único y exhaustivo que invoque la totalidad de dicha variedad. Por lo tanto, si bien los aspectos explicados a continuación pueden aplicar a la mayoría de los casos, nos concentraremos en productos físicos. Es importante en este punto también empezar a formar un criterio personal (profesional ó no) y determinar cuales de estos aspectos son necesarios y cuales no. | |||

==== Datos iniciales de entrada de diseño ==== | |||

Esto implica traer al dimensionamiento técnico los datos definidos en el dimensionamiento comercial | |||

===== Nombre Genérico ó Tecnico del Producto y modelos del producto, código del producto ===== | |||

A partir de este momento, el nombre comercial del producto no tiene importancia, solo se trabajará con los nombres genéricos y con los modelos puntuales. Muchas veces es importante diferenciar en la etapa técnica el producto a través de códigos en lugar de referirse a ellos a partir del nombre comercial por varios motivos: por un lado permite que la documentación técnica referida a los productos esté liberada de las modificaciones comerciales de los nombres comerciales que muchas veces se mantiene a pesar de ir realizándose modificaciones técnicas, por otro lado la codificación de un nombre muchas veces permite tener información del producto sin necesidad de ver especificaciones. Por ejemplo es distinto hablar de una bomba Klein que una bomba MCC-65S1N donde cada una de las letras ó conjunto de letras tiene un significado (en este caso que tiene un motor de corriente continua, con un cabezal de 65mm para usar con tubo de silicona, con un solo sentido de giro y un accionador Neumatico). | |||

===== Uso pretendido ===== | |||

A pesar de parecer algo obvio, el uso pretendido es algo muy importante ya que representa la primera responsabilidad legal que tiene el proyecto. Esta definición es importante porque dice al usuario que el uso del producto es ese y solo ese y que la empresa se responsabilizará si el producto es usado con ese fin solamente. Un uso demasiado amplio provocará que se tenga que definir todas las posibles implicaciones en el análisis de riesgo y un uso demasiado acotado puede limitar el público objetivo para el producto. | |||

===== Productos Complementarios (enumerar los surgidos en la parte Comercial) ===== | |||

En este punto enumerar los productos complementarios no cumplen con una función de analizar la demanda potencial a partir de extrapolar la demanda de los complementarios, sino que lo que busca es buscar las interrelaciones y la conectividad que tendrá nuestro producto con los productos complementarios (tipo de conexiones, protocolos de comunicación, superficies de contacto, necesidades de transmisión de energía, nutrientes, información, etc.) | |||

===== Especificaciones de Materiales ó Procesos ===== | |||

por ejemplo en caso de utilizar una fuente de energía que tipo de energía utilizará, los colores que se han de elegir para representar a la empresa ó al producto, los procesos y materiales permitidos, apropiados, recomendados y socialmente responsables necesarios. | |||

===== Esquema Básico ===== | |||

Un esquema de producto es siempre útil para permitir seguir elaborando el producto en detalle. Nos permite dar una mirada amplia de las funciones necesarias y nos permite preguntarnos si no es necesario algún elemento adicional ó si no existen elementos superfluos. | |||

==== Datos Finales de Diseño de Producto ==== | |||

Los datos finales de diseño son los resultados obtenidos a partir del proceso de diseño del producto. El diseño de todo producto implica un proceso creativo iterativo donde distintas alternativas son sopesadas. El proceso de diseño escapa al alcance de este libro, pero lo que se puede asegurar que no importa que tan complicado sea este proceso, los resultados finales se tienen que registrar de manera adecuada para poder garantizar la repetitibilidad de los resultados deseados y esperados cada vez que se realiza un producto o se brinda un servicio como resultado de la explotación del proyecto. | |||

===== Documentos de Definición del Producto, Materisa Primas y Materiales ===== | |||

Nos referimos como documentos del producto al conjunto de registros y procedimientos estandarizados y disponibles para quien eventualmente elabore el producto. Algunos ejemplos de estos documentos son: Planos, Normas, Especificaciones Técnicas, hojas de seguridad, Listado de materiales, procedimientos de prestación de un servicio. Para la mayoría de los productos, existen maneras normalizadas de presentar dichos documentos, bien a través de un requisito legal, ó a través de normas del sector ó a través de usos y costumbres. Estos diversos modos pueden verse por ejemplo en el área de educación: Mientras que los contenidos de un curso de una escuela primaria debe seguir lineamientos estrictos fijados por leyes, los cursos brindados por un instituto privado de capacitación empresarial no tiene requerimientos legales pero si una estructura obligatoria fijada por normas internas del instituto, mientras que en el último caso por ejemplo los cursos de capacitación propuestos por un consultor a una empresa la estructura con los contenidos debe tener cierta información (destinatarios, contenidos mínimos, horas necesarias) pero no existe un requisito legal ó una norma unificada del sector educativo para presentarlo. | |||

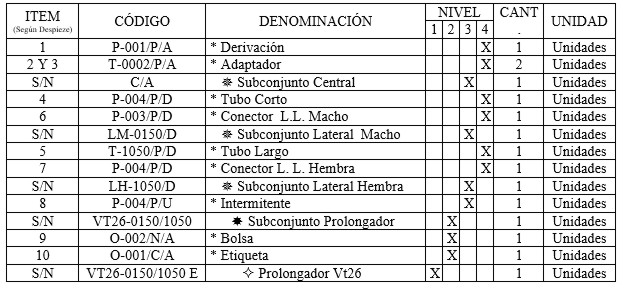

[[Archivo:ESTR ARBOL.jpg|centro|marco|DEFINICION DEL PRODUCTO- Estructura Gráfica Arbórea]] | |||

[[Archivo:BOMs.jpg|centro|marco|DEFINICION DEL PRODUCTO- Listado de Materiales (BOM)]] | |||

Sería imposible enumerar todos los posibles documentos de definición técnica de un producto sin embargo como anexo se presentan una serie de documentos y las recomendaciones para hacerlos. | |||

ANEXO [[Documentación para la Definición técnica del producto]] | |||

===== Características-Condición del Producto ===== | |||

Las características condición del productos son aquellas características que son condiciones necesarias para que el producto se considere como apto para ser usado. Si bien es discutible que todas las características de un producto hacen al mismo, la verdad es que en todos los casos existen algunas características que sin dudas son más importantes que otras. Por ejemplo en los alimentos el color de la tinta de la etiqueta puede llegar a afectar la estética del producto y hacer que se pierdan ventas, pero la seguridad microbiológica del alimento es infinitamente más importante ya que en eso puede ir la vida de las personas que consuman el alimento. No todos los casos son tan graves como el expuesto ó como es el caso de los medicamentos y productos médicos, pero es importante discriminar las características deseables de las obligatorias. Sobre estas últimas es donde se dispondrán de sistemas de control más exhaustivos ó de procesos, insumos y proveedores que garanticen la falta de problemas. | |||

===== Ensayos de Validación de Concepción ===== | |||

Los ensayos de validación de concepción son aquellos ensayos que deberán hacerse al prototipo ó a la primera serie de productos para validar que el producto cumple con las características-condición planteadas. Ejemplos de estos ensayos son los ensayos de seguridad eléctrica en equipos eléctricos, los ensayos microbiológicos y de composición química en los alimentos, ensayos de concentración de metales del agua con la que se alimentará un proceso industrial. Estos se realizan periódicamente, generalmente anualmente pero puede ser mayor ó menor en función de requerimientos legales, y son necesarios al comienzo del proyecto para poner a punto el nivel de calidad deseado para el producto. Estos ensayos suelen ser complejos y demandar bastante tiempo y dinero, por lo cual generalmente no se realizan continuamente en todos los lotes de fabricación. Estos ensayos realizados continuamente en todos los productos ó lotes se disponen en el plan de ensayos, tal como se explica en el siguiente punto. | |||

===== Plan de Ensayos ===== | |||

El plan de ensayos cumple la función de verificar el comportamiento de las características de un insumo, semielaborado ó producto antes de que el mismo sea liberado hacia la etapa siguiente ó para su comercialización. En cuanto al plan de ensayo hay que tratar de nivelar el costo de realizar dichos ensayos y los riesgos asociados a no realizarlos. Muchas veces al estar el riesgo disociado del costo del fabricante se dejan de hacer ensayos porque su costo ó el tiempo que tarda es demasiado sin tener en cuenta que eso puede poner en riesgo la seguridad ó la calidad de vida de los usuarios ó de otros grupos de interés. | |||

El plan de ensayos sobre el producto se transformará a nivel de procesos en los procesos de verificación y control. | |||

===== Marcado sobre el Producto ===== | |||

El marcado sobre el producto hace referencia a los rótulos que deben llevar los productos. La mayor parte de los productos comercializados hoy en día tienen una obligación de legal de contener cierta información: Denominación de Ventas, Pais de Origen, Fecha de Vencimiento, Cantidades Netas, Modo de Conservación, Información Nutricional, Nombre del fabricante y registro del mismo. Esta información puede variar de país en país y muchas veces de jurisdicción en jurisdicción con lo cual se debería consultar la legislación vigente. Muchas veces la legislación vigente en amplia y compleja, por lo que otro método de resolver esto se encuentra en ver que información presentan los principales competidores en sus productos y usar esto como referencia. | |||

Pero adicionalmente existe información que uno quiere suministrar para que quien use ó mire nuestro producto ó servicio como por ejemplo la marca, ó información para que el usuario se vea tentado a usarlo. Dentro de las recomendaciones que se pueden dar en este aspecto son: | |||

Usar Tipografías con colores que contrasten: Negro sobre blanco ó amarillo, verde sobre blanco, y dentro de esto con el mayor tamaño posible. | |||

Usar textos “Tipo Frase” y no en “MAYUSCULAS” e interlineados grandes para entender mejor el texto | |||

Usar referencias visuales conocidas en los envases tales como fotos, ilustraciones, iconos y gráficos y una fecha de vencimiento fácil de hallar ya que existe una reacción positiva. Es importante que este diseño refleje el contenido ya que si no se corre el riesgo de que no se genere confianza con los clientes. | |||

Otras veces el marcado sobre el producto cumple la función de mostrar instrucciones de uso del producto (corte aquí, no someter al fuego, recargue solamente en distribuidores autorizados). En muchos casos el marcado sobre el producto debe usar no solo palabras sino también simbología, y la mayoría de las veces dicha simbología está estandarizada, este es el caso de los códigos de barras. | |||

A continuación se muestran ejemplos de dicha simbología. | |||

[[Archivo:Simbpack1.jpg|centro|marco|MARCADO SOBRE EL PRODUCTO- Simbologia más usada]] | |||

Otra parte importante comúnmente presente en los productos de consumo masivo es la incorporación de un código de Barras. Un código de Barras es un conjunto de cifras con una estructura predeterminada, cuyo objeto es lograr la identificación inequívoca de un producto. Esto facilita la circulación de las mercaderías, puede ser leído por diversos equipos de captura de datos, permite acelerar las operaciones en la caja registradora disminuyendo la posibilidad de error, extraer el precio correspondiente a cada artículo de la memoria. | |||

La cadena de comercialización cuentan con la posibilidad de introducir un sistema de gestión de stocks para controlar, producto a producto, el movimiento de sus mercaderías. | |||

Existen varias normas, las dos más comunes son la EAN-13, utilizada en todo el mundo excepto en EEUU donde es utilizada la norma UPC-A. | |||

Estos implican una inversión y un costo para el proyecto, dependiendo de la cantidad de ítems que se quieran codificar. La contratación de este servicio va desde los 250USD como inversión inicial y un costo de 50 USD anual por 10 códigos de barras, hasta 10.500USD de inversión inicial y 2100USD por 100.000 códigos de barras. | |||

También se pueden generar códigos de barra propios internos sin ningún costo, pero estos no serán aceptados en las cadenas de comercialización. | |||

===== Acondicionamiento del Producto ===== | |||

el acondicionamiento del producto se refiere al envasado y embalado del producto. La importancia del acondicionamiento del producto es muchas veces tan importante como las características propias del producto, ya que muchas veces el cliente “compra” el envase ya que esto es lo único que se ve. También es una manera de diferenciarse en el caso del embalaje, ya que muchas veces por la facilidad de transportar ó guardar, se elige un producto sobre el otro, especialmente cuando la diferencia de precio es baja y los productos no son diferenciados. | |||

Para más información ir al Anexo de [[Envases y Embalajes]] | |||

=== Determinación de los Procesos === | ===== Productos Complementarios (descripción Técnica) ===== | ||

Todo producto que se diseñe está destinado a ser usados junto con otros elementos que permiten su funcionamiento ó la consecución de su objetivo. Entre los productos complementarios debemos destacar tres grandes familias, aquellos productos que deben comercializarse con el producto, aquellos que pueden comercializarse con el producto, aquellos con los que el producto va a usarse pero se comercializan por separado. | |||

Como ejemplo de los productos que deben comercializarse con nuestro producto se puede nombrar los manuales. Para los productos de consumo masivo eléctricos y electrónicos, para los insumos médicos, para los automóviles y para todos los productos cuya comercialización está de alguna ú otra manera regulado por el estado, los manuales son obligatorios. Estos manuales deben tener 2 características claves: deben ser fáciles de interpretar y deben cumplir con las reglamentaciones vigentes. Un ejemplo típico en donde se falla en ambas características es en el idioma en el que se redacta ya que un manual no puede estar redactado en un idioma distinto al del oficial del país donde se va a comercializar, y la simple traducción automática con un software de traducción genera muchas veces explicaciones confusas. | |||

Otros productos que deben comercializarse con los productos son por ejemplo los certificados de garantía, los cables, servicio de mantenimiento. | |||

Dentro de los productos que pueden comercializarse con el producto base de nuestro proyecto hay que destacar aquellos que facilitan la función y el uso de nuestro producto y aquellos que son necesarios para el uso de nuestro producto. Un buen ejemplo para ambos casos es el software para los equipos informáticos. No es obligatorio vender el software junto con los equipos, aunque es probable que si se vende sin el software las ventas sean menores, ya que los clientes tendrán que pasar por un doble proceso de compra y no estarán seguros de la compatibilidad entre los productos. Otro caso típico de estos son las recetas que se colocan en los reversos de los envases de los productos alimenticios procesados. Estas recetas deben ser adecuadas para el producto, fácil de hacer con el producto comercializado y… ¡estar seguro que funcione! | |||

Para el caso de bienes intermedios y máquinas industriales es común también ofrecer servicios de instalación, cursos de capacitación para aprovechar mejor el uso de los productos, como diferenciación a la hora de comercializarlos. Que sean productos complementarios no implican que no se tengan que definir específicamente, ya que si se ofrece este tipo de soluciones la prestación debe realizarse con la calidad acorde al producto y con la calidad promocionada, ya que sino se podrían obtener más problemas que ventajas. | |||

Entre los productos que son comercializados por separados, casos comunes son el combustible para los vehículos, la energía eléctrica, las baterías, los cables de audio y video, herrajes para madera. En la mayoría de los casos donde existen esta necesidad de vinculación con otros productos de otros mercados, suelen existir normas de cumplimiento obligatorios ó recomendables para evitar problema de interfaz. El no poder vincularse a productos complementarios, es muchas veces una de las causas principales de fracasos de productos ó inversiones innecesarias en rediseño. | |||

==== Verificación y Liberación de Diseño ==== | |||

En empresas en marcha, sobre todo en aquellas que cuentan con un sistema de gestión de la calidad, es importante realizar la verificación y validación el diseño, esto incluye los ensayos necesarios para la liberación, el análisis de riesgo del producto, la aceptación de los medios de fabricación y control y el listado de documentos y datos liberados a cada área. | |||

En proyectos de inversión, no es común que se desarrolle este punto, ya que no hacen a los presupuestos que son necesarios hacer para poder evaluar el proyecto. No obstante, cabe destacar que si es necesario realizar de manera rutinaria y continua estos procesos en la empresa que surja el proyecto, habrá que considerarlos a la hora de determinar el personal necesario. | |||

==== Otras consideraciones del Diseño de Producto ==== | |||

Esta serie de puntos cubiertos dentro de la especificación técnicas del producto cumple con los requerimientos formales necesarios para poner en marcha el proyecto, sin embargo todos podemos comprender que el diseño de producto es algo más que la simple enumeración de los requisitos y va más allá de dicha enumeración. | |||

A la hora de diseñar los productos se debería tener en cuenta lo que se denomina “diseño amigable”. | |||

Un diseño, además de contar con todas los requerimientos técnicos, tiene que ser: | |||

* Amigable con el usuario: fácil de entender de que se trata el producto, fácil de recoger o almacenar, sin un peso excesivo, generar un sentido de pertenencia y/o de diferenciación, | |||

* Amigable con el Ambiente: Utilizar materiales reciclables tanto en el producto como en el embalaje, optimizar el uso de energía u otros consumibles | |||

* Amigable visualmente: dar la sensación de un diseño moderno, contar con un diseño diferenciador y original, usar colores adecuados con el uso pretendido, | |||

* Amigable con el proceso de Instalación: fácil de montar, instrucciones disponibles y fáciles e entender, contar con todos los insumos necesario para el montaje y uso final ó en su defecto aclarar donde conseguirlos. | |||

Para ver más información acerca del [[proceso de Diseño de Producto]], ver el anexo | |||

=== Determinación y Diseño del Proceso de Elaboración y Control === | |||

Una vez determinado el producto que se quiere fabricar, es necesario empezar a determinar los procesos necesarios para poder llevarlo a cabo. | |||

Muchas veces el producto y el proceso se van desarrollando de manera paralela, ya que el diseño o materiales a usar en los productos depende de las tecnologías a utilizar. | |||

La fuente de información de las tecnologías disponibles puede provenir del análisis comercial, cuando se hizo el análisis de proveedores, o de la consulta de los expertos ó del tecnólogo. | |||

Existe una extensa diversidad de procesos que abarcan desde las industrias más conocidas como las industrias metalmecánicas, hasta las industrias electrónicas más avanzadas donde parte del proyecto implica de hecho desarrollar tecnologías nuevas y específicas. | |||

Desarrollar todos los procesos posibles escapa en este momento a los alcances de este libro, si bien en anexos se irán desarrollando el tema específico para cada tipo de industrias. | |||

==== Diagramas Iniciales del Proceso ==== | |||

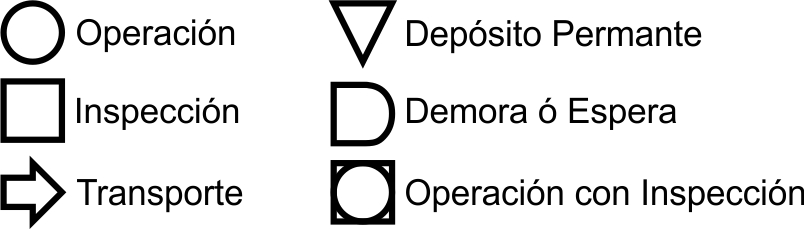

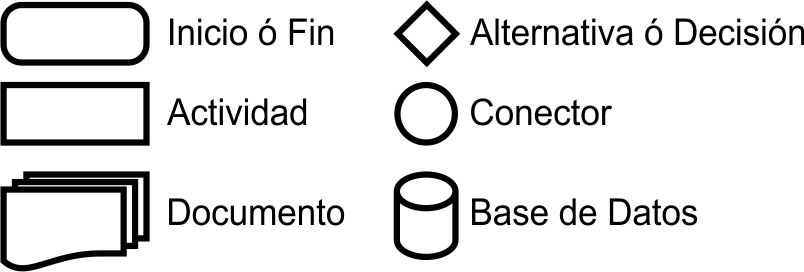

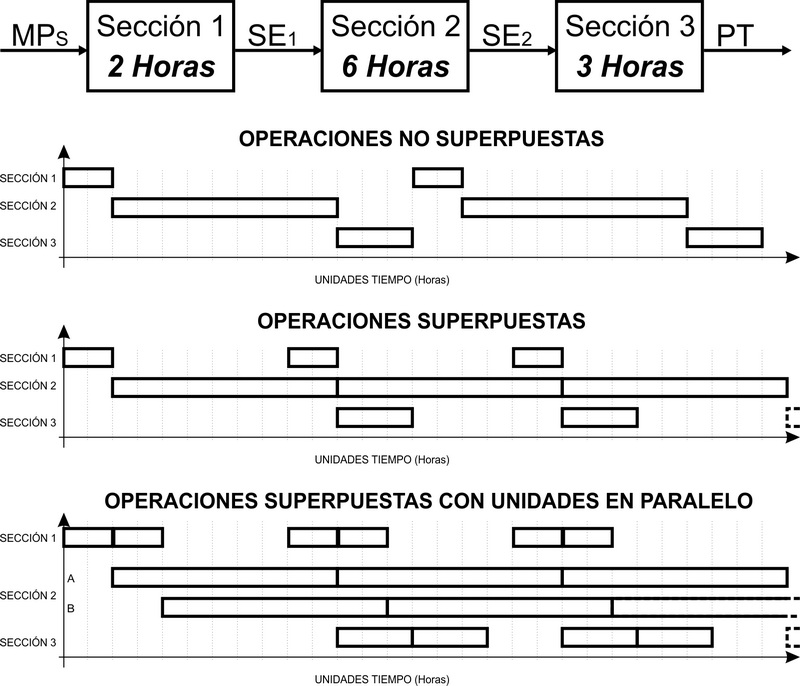

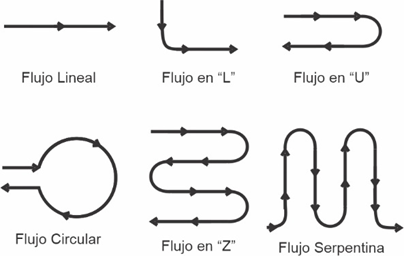

Para el diseño y modelamiento del Proceso generalmente se inicia con el armado de Diagramas Iniciales de Proceso de Fabricación y Control. Para esto generalmente se utilizan diagramas de flujo. Los diagramas de flujos son representaciones gráficas que permiten esquematizar de manera simple procesos productivos y flujos de trabajo paso a paso. | |||

Si bien existen diversos tipos de simbologías para representarlos, las más comunes para procesos industriales abarcan los siguientes gráficos: | |||

[[Archivo:SimbologiaTecnica.jpg|centro|marco|DIAGRAMAS de PROCESOS- Simbología Técnica]] | |||

Otro ejemplo común de diagramas de flujos son los utilizados para procesos que incluyen el manejo de información: | |||

[[Archivo:SimbologiaSistemas.jpg|centro|marco|DIAGRAMAS DE PROCESOS- Simbología para Información]] | |||

Cualquiera que se use, se deberá usar siempre un mismo criterio, o llegado el caso indicar la simbología utilizada al pie del gráfico. | |||

==== Diseño del Proceso ==== | |||

A continuación vamos a describir conceptualmente las distintas alternativas para cada una de secciones operativas, que si bien en muchos casos es posible elegir distintos tipos de procesos para una misma sección, muchas veces esto no es conveniente ya que se producen variaciones en la calidad de los productos salidos de una misma sección operativa. | |||

Desde el punto de vista de la intervención de la mano de obra, los procesos se catalogan en: | |||

* '''Procesos Manuales''': Son aquellos donde el ritmo de trabajo depende exclusivamente de la persona que lo realiza. Puede estar acompañado del uso de herramental simple que ayuda a la persona a realizar su tarea. Ejemplos típicos de esto son los procesos ensamble, la construcción tradicional, la costura en los talleres textiles, etc. Se caracterizan por su baja necesidad de inversión y de instalaciones, por ser fácilmente escalables y por la gran variabilidad en los tiempos. También al contarse con el trabajo de personas, esto puede provocar paradas ó retrasos por cuestiones personales, falta de personal, y en algún caso riesgos vinculados a los accidentes y la salud de dicho personal. | |||

* '''Procesos Automáticos:''' son aquellos donde el ritmo de trabajo depende exclusivamente de las máquinas operativas, y no hay intervención de las personas excepto casos excepcionales (paradas, arranques o carga de materiales). Ejemplos típicos de esto son los hornos continuos, las cabinas automáticas de pintura ó los telares mecánicos. En estos casos la inversión tanto en las máquinas operativas como en las instalaciones suele ser alta, las capacidades de producción por unidad productiva también son altas, son difíciles de escalar ya que su instalación es compleja y requiere espacio. Mientras que las paradas ó retrasos son inusuales, cuando estos se producen generalmente son debido a roturas y por lo tanto muy adversos tanto desde el punto del costo como desde el punto de vista de pérdida de tiempo. | |||

* '''Procesos Semiautomáticos:''' son aquellos donde el ritmo de trabajo es compartido tanto por las personas como por las máquinas operativas. Esto provoca que tengan las ventajas y desventajas de los dos esquemas anteriores. Por lo que la inversión no es tan alta pero si es significativa, las capacidades productivas son algo intermedio entre ambas, pueden producirse paradas o falta de actividad tanto por problemas de las máquinas como por problemas ó accidentes del personal. | |||

Generalmente para un proceso dado en una industria dada, cuando se requieren bajos niveles de producción se opta por procesos manuales, luego se opta por procesos semiautomáticos y finalmente por los automáticos. | |||

Desde el punto de vista de su naturaleza, podemos catalogar los procesos en: | |||

* '''Procesos de Transformación:''' Son todos aquellos procesos donde la materia prima, mercadería en curso ó materiales que entran al mismo son distintos a los productos elaborados ó semielaborados que salen del mismo. Estas transformaciones pueden ser mecánica, procesos tales como el torneado ó fresado, puede ser transformaciones químicas como la fermentación, pueden ser un simple cambio de estado en procesos como el evaporado ó a veces el proceso de transformación son simples mezclas ó ensamblados donde la naturaleza de de las materias primas no cambia, solo su disposición es la adecuada. | |||

Los procesos de transformación son el núcleo indispensable de todo proceso productivo. | |||

Dentro de los procesos de Transformación, existen procesos especiales que son imposibles de controlar sin eliminar una característica indispensable del producto. En este caso, en lugar de controlarse dicha característica, lo que es necesario hacer es validar el proceso. Un caso típico de un proceso especial es la esterilización, ya que si uno abre el producto estéril para verificar su esterilización, el producto en sí ya deja de estar estéril. | |||

* '''Procesos de Control:''' los procesos de control son todos los procesos donde a través de la comparación del producto semielaborado ó elaborado con un standard, se decide si dicho producto está apto para pasar al siguiente proceso ó para ser liberado como producto terminado al mercado. Si bien en si los procesos de control no aportan valor intrinsecamente, ya que un producto es apto o no independientemente de haber pasado por un control, estos procesos me sirven para segregar los productos que no estén aptos y evitar potenciales problemas. | |||

Muchas veces los procesos de control surgen del último análisis del proyecto, el análisis de riesgo, ya que en este punto se identifican los posibles peligros y riesgos que puedan haber, y por lo tanto se decide implementar controles para evitarlos. | |||

En otros casos, los procesos de transformación y control se hayan combinados, este es el caso de las inspecciones visuales ó controles durante el ensamblado. | |||

* '''Procesos de Transporte:''' Los procesos de transporte cambian la ubicación ú orientación de las materias primas y productos semielaborados ó elaborados. Esto permite que dichas materias primas ó productos se encuentren disponibles para el siguiente proceso de una manera adecuada en cuanto a su disponibilidad en el lugar y momento. | |||

Los procesos de transporte pueden estar integrados a otros procesos, este es el caso de cintas trasportadoras en una línea de montaje ó los tornillos sin fin, ó pueden ser independientes como es el caso de zorras, carretillas ó apiladores. También pueden ser aprovechados para realizar tareas como son el enfriado de productos ó el secado de pegamento. | |||

* '''Procesos de Almacenaje:''' Los procesos de almacenaje surgen como necesidad para equilibrar los distintos procesos y permite garantizar el suministro continuo y oportuno de los materiales y medios de producción requeridos para asegurar la producción de forma ininterrumpida | |||

El almacenaje puede ser tanto para equilibrar los flujos con el entorno, tal es el caso de los almacenes de materias primas y productos terminados, como el flujo interno, tal es el caso de los stocks de mercadería en curso. | |||

Estos también pueden ser aprovechados para realizar tareas como son el enfriado de productos ó el secado de pegamento. | |||

Si bien son prácticamente indispensable en todos los procesos, cabe destacar que el sobredimensionamiento de estos procesos provocará en el proyecto un aumento de la inversión en activo de trabajo, por lo cual serán contraproducentes desde el punto de vista de la rentabilidad del proyecto. | |||

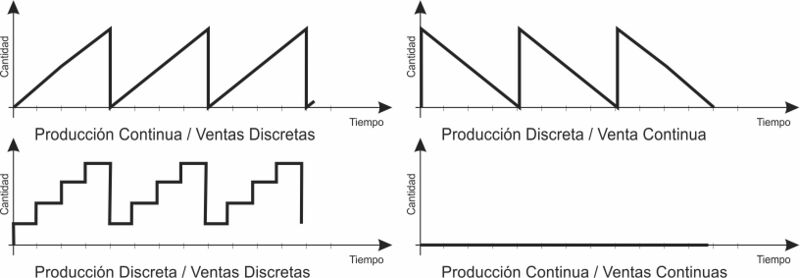

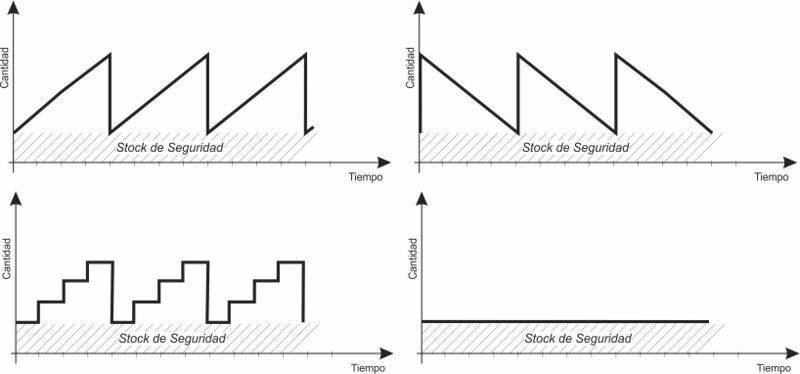

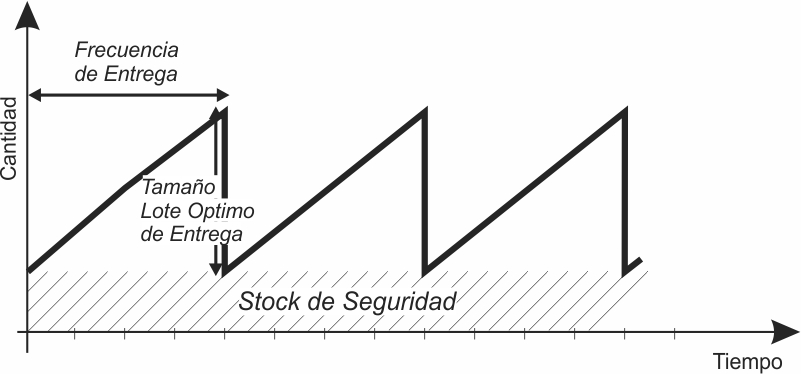

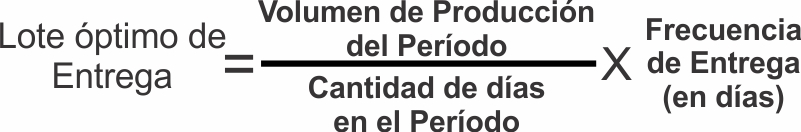

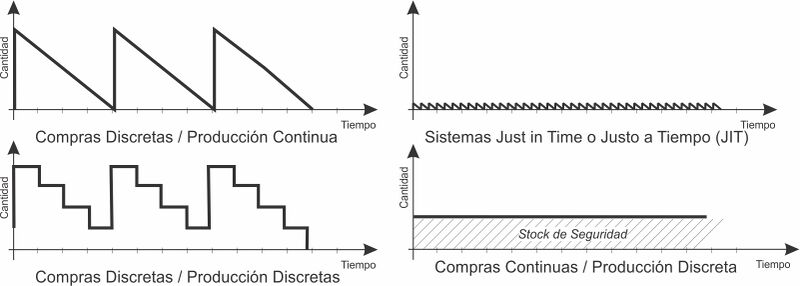

Desde el punto de vista de su evolución en el tiempo los procesos se clasifican en: | |||

* '''Proceso Continuo:''' Es aquel en el que la operación no se detiene. Las diversas partes de la estructura de un proceso en general siempre está recibiendo una alimentación continua y de igual manera están lanzando un producto en forma continua. Esto permite mantener un ritmo de producción constante, y suele ser económicamente más conveniente, ya que los arranques o los paros pueden ser más costosos que en una operación contínua. | |||

* '''Procesos discretos:''' también conocidos como batch o lotes son en los que si existen paradas del proceso entre lote y lote. Son más comunes en empresas pequeñas ya que suelen requerir menos inversión que los procesos continuos. Algunos procesos dada su naturaleza son necesariamente discontinuos, como la filtración, ya que después de determinados periodo de operación es necesario limpiar los filtros. | |||

Es común que cuando se combinan líneas donde hay procesos continuos y discontinuos, es común utilizar dos o más equipos de proceso discontinuo con la finalidad de poder estar alimentado un proceso continuo posterior. | |||

Para elegir cada uno de estos procesos es necesario tener en cuenta la secuencia de estos, la posibilidad de integrar procesos en una sola sección operativa, permitir un flujo equilibrado a lo largo de todo el proceso, evitar errores de mezclado e interrupciones en la producción. Si bien la mayor parte de las veces esto puede ser realizado sin problemas, muchas veces la experiencia de un tecnólogo que conozca el proceso ayuda a evitar problemas y errores comunes. | |||

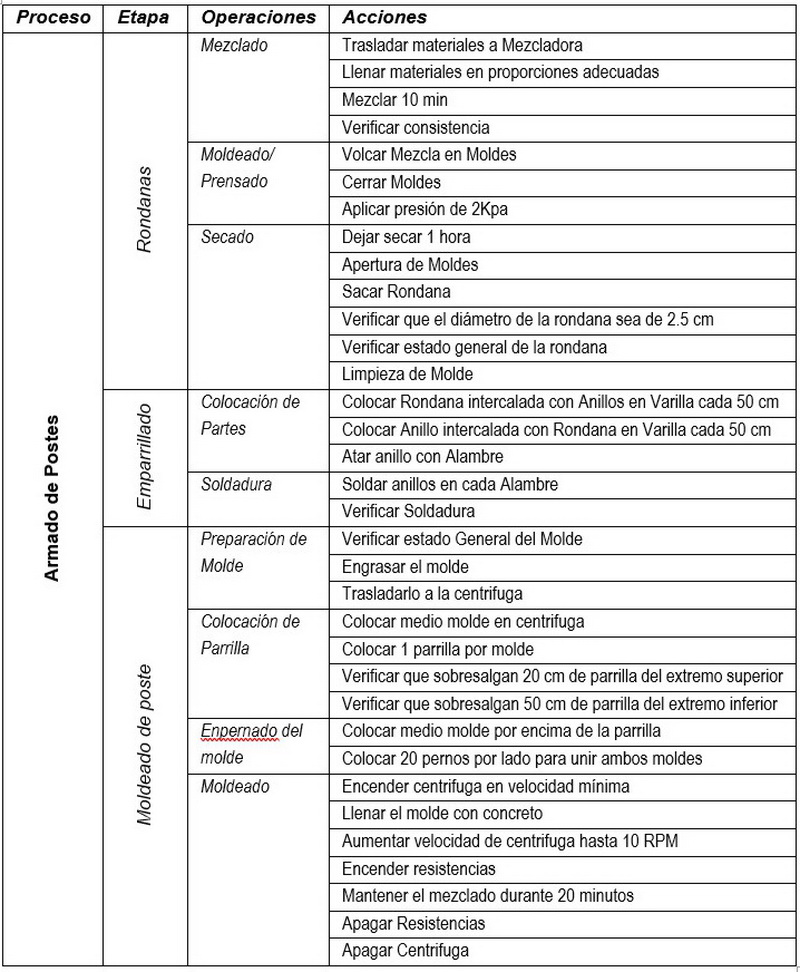

Una vez identificado el proceso que se desea modelar, hay que: | |||

* Identificar y definir las etapas del proceso que se deben realizar en un orden específico. | |||

* Determinar en un orden específico las operaciones que conforman cada etapa. | |||

* Establecer las acciones que se deben desarrollar para completar cada operación. | |||

A continuación se muestra un ejemplo: | |||

[[Archivo:TablaProceso.jpg|centro|marco|PROCESOS- Separación en Etapas, Operaciones y Acciones]] | |||

Una vez definidos las Procesos, etapas, Operaciones y acciones, se debe definir el tipo de planta que se desea montar ó desarrollar. | |||

===== Tipos de Plantas ===== | |||

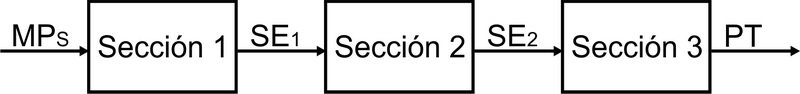

'''Plantas Monoproducto''' | |||

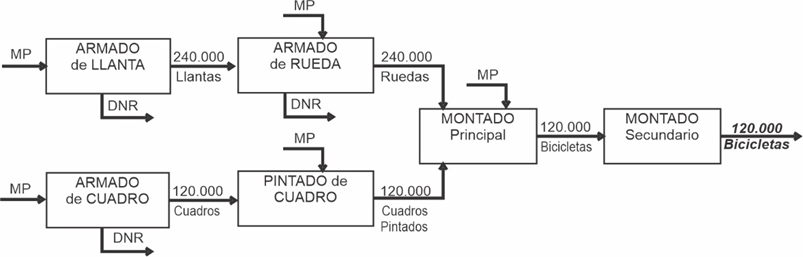

[[Archivo:PlantaMonoproducto.jpg|centro|marco|PLANTA MONOPRODUCTO- Esquema tipico]] | |||

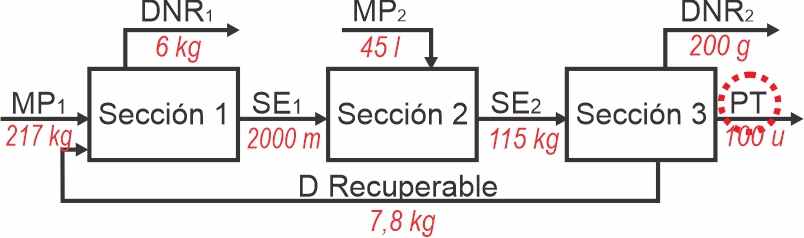

Se agrupan las etapas/operaciones/acciones consecutivas que puedan realizarse de manera conjunta en una sección operativa que se numera ó nombra para poder identificarla, de cada sección operativa saldrá un semielaborado que también habrá que numerar ó nombrar para poder identificarlo unívocamente, excepto de la última sección operativa por la que saldrá el producto terminado. Para cada sección operativa, habrá que identificar por cada unidad de salida la cantidad necesaria de materias primas, materiales, desperdicios recuperables, desperdicios no recuperables. | |||

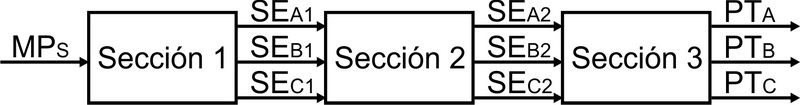

'''Plantas Multiproducto''' | |||

[[Archivo:PlantaMultiproducto.jpg|centro|marco|PLANTA MULTIPROPOSITO- Esquema]] | |||

Para el caso de las plantas multiproducto, donde todos los productos siguen la misma secuencia a través de todas las etapas de producción, el proceso de armado de la línea es similar, solo que se hace este proceso independiente para cada producto, para luego eventualmente si se desea hacer un balance de materiales total, simplemente hay que sumar los requerimientos para cada uno de los productos. Esto puede ser conveniente para mostrar el resultado total, pero más adelante con el objetivo de balancear la línea, será necesario contar con todos los flujos por separado para poder realizar los cálculos. | |||

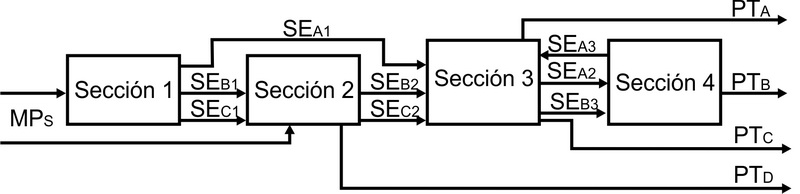

'''Plantas Multipropósitos''' | |||

[[Archivo:PlantaMultiproposito.jpg|centro|marco|PLANTA MULTIPROPÓSITOS- Esquema]] | |||

Como puede verse, las plantas multipropósitos le agregan un grado adicional de complejidad, ya que los procesos para los mismos productos no siguen la misma secuencia. Nuevamente la técnica es la misma que para la planta multiproductos, son que en este caso, además de adicionar los requerimientos de cada producto, también es necesario adicionar los requerimientos para cada sección operativa. | |||

===== Diseño de Procesos Complejos ===== | |||

Cuando los procesos son lineales y continuos, los procesos son fáciles de diseñar, pero cuando se empiezan a incluir etapas discontinuas ó variaciones en el proceso realizado a cada producto, el diseño del proceso puede volverse desafiante. | |||

En estos casos, se recomienda seguir la siguiente técnica: | |||

# Diseñar el Proceso como si fuese Continuo | |||

# Identificación de Equipos Discontinuos: Los equipos discontinuos ó proceso batch producen cortes en las líneas continuas. Para evitar esto, suelen utilizarse dos ó más equipos discontinuos en paralelo para lograr evitar interrupciones, disminuye las necesidades de almacenamiento intermedios. | |||

# Identificación de Equipos Multitarea: Utilizar equipos multitareas permite aprovechar las capacidades ociosas, hacer un uso eficiente de recursos y generar una producción flexible y Optimizada. Sin embargo, los equipos ó secciones operativas multitareas suelen ser una pesadilla desde el punto de vista de la programación de la producción una vez puesta en marcha la empresa. Si el proceso es continuo, los requerimientos se tratan como se explicó anteriormente en lo que hace a plantas multipropósitos, si el trabajo es por lote es necesario tener en cuenta que los lotes de los diversos flujos, no necesariamente son iguales, por lo cual el equipo multitarea se deberá dimensionar para el lote de mayor tamaño. | |||

# Determinar la necesidad de Etapas Paralelas: Las etapas paralelas pueden surgir o por la necesidad de realizar distintos tratamientos a distintos productos ó por la necesidad de balancear equipos discontinuos con equipos continuos. | |||

También se usan etapas paralelas para optimizar el uso de ciertas secciones operativas de larga duración y minimizar los tiempos ociosos de los equipos. | |||

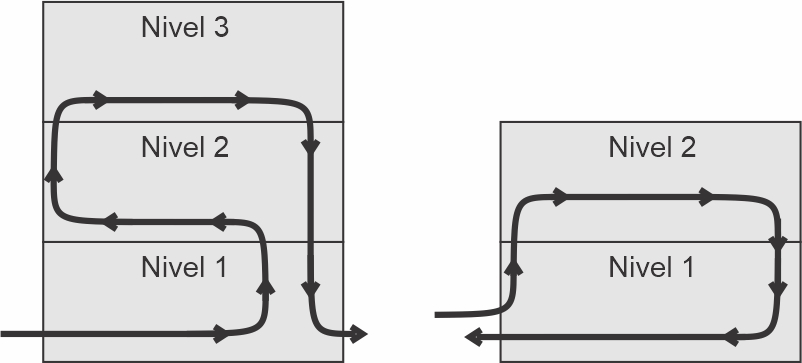

[[Archivo:Etapasolapadas.jpg|centro|marco|DISEÑO DE PROCESOS- Alternativas de configuración de Operaciones]] | |||

Como puede observarse de los gráficos anteriores, la optimización de la programación superponiendo actividades, lleva a un aumento en la capacidad de aproximadamente del 50%, y al utilizar etapas paralelas lleva a un aumento en la capacidad de más del 150% con respecto a la primera alternativa casi un 80% sobre la segunda alternativa, haciendo una inversión solamente en una de las secciones operativas. | |||

Esto también aumenta el aprovechamiento seccional en la primera y tercera sección del 21% al 43%. Y si se agregara una tercera etapa paralela en la segunda sección, los aprovechamientos seccionales subirían aún más. | |||

5. Cuantificar el Almacenamiento Intermedio: | |||

Los procesos por lotes requieren necesariamente contar con almacenamientos intermedios. | |||

Cuando se consideran almacenamientos intermedios, hay que considerar la naturaleza de los semielaborados, o sea que esto permitan ser almacenados el tiempo necesario, la inversión requerida en los equipos para almacenarlo, la disponibilidad del lugar físico para ese almacenamiento, así como también el valor de la mercadería semielaborada en sí. Si el tipo de semielaborado lo permite y la inversión en el equipo de almacenamiento y lugar físico es bajo, siempre es conveniente hacer uso de almacenamientos intermedios para optimizar el aprovechamiento de las máquinas operativas. | |||

Hay que considerar que si bien el almacenamiento intermedio permite balancear procesos por lotes, evitando la interrupción de los procesos, también puede provocar demoras por lotes fuera de especificación. | |||

==== Especificaciones de Medios de Fabricación y Control ==== | |||

Ya teniendo balanceado el proceso, es necesario determinar los equipos específicos de Fabricación y Control. | |||

Para cada sección operativa, hay que determinar ahora equipos y máquinas específicas, existe una gran cantidad de alternativas de fabricantes de máquinas y describirlos todos es imposible. | |||

Si es importante dar algunos lineamientos para selección las máquinas y equipos. | |||

Para empezar hablamos de una línea Hómogenea cuando las máquinas son del mismo fabricante. Esto generalmente facilita los procesos de balanceo de líneas, disminuyendo los stocks intermedios y facilita los procesos de mantenimiento al referenciarlos a un solo proveedor. | |||

A la hora de seleccionar los medios de fabricación y control, no hay reglas generales para la toma de decisión. | |||

En algunos casos se decide seleccionar equipos donde la capacidad del equipo exceda un poco las necesidades de producción, con lo cual se contará con un solo equipo por sección operativa. Esto se debe a que un solo equipo grande generalmente es más ventajoso desde el punto de vista del retorno de la inversión. Sin embargo, en este punto todavía no se ha desarrollado el dimensionamiento económico, por lo cual esto no se puede verificar. | |||

Cuando los equipos requieren muchas paradas de máquina para cambio de matrices o limpieza por ejemplo, es común elegir equipos con menos capacidad que permitan realizar estas paradas mientras se sigue utilizando otro de los equipos. | |||

Cuando la inversión está restringida, es común elegir procesos manuales para las secciones operativas, ya que los medios de fabricación y control en estos casos son comparativamente más baratos. La desventaja en estos casos (más allá de las explicadas anteriormente) es la variabilidad de la calidad y tiempos entre persona y personas, y para una misma persona a lo largo de la jornada laboral. | |||

No obstante todo esto, lo importante en este punto es elegir una tecnología adecuada para los procesos requeridos, y eventualmente si se tiene dudas de haber elegido la mejor alternativa, esto se suele analizar en el dimensionamiento de la incertidumbre y gestión del riesgo (AGREGAR LINK) | |||

Para cada medio de fabricación y control, será necesario contar con una hoja técnica del mismo, y de ser posible con el manual respectivo. De esa hoja técnica surgirán datos a considerarse en este momento, tal como la compatibilidad con las materias primas y materiales que se van a utilizar, las capacidades teóricas por unidad de tiempo y datos a ser utilizados más adelante en el proyecto, tales como las dimensiones, los consumos de servicios, la frecuencia de mantenimiento. | |||

Hay otras informaciones que generalmente no se encuentran en las hojas técnicas y es necesario preguntar al fabricante o proveedor para poder utilizarlos en el proyecto: | |||

* rendimiento operativo (para poder calcular la capacidad real), | |||

* requisitos especiales para la instalación (por ejemplo de un contrapiso) | |||

* Embalado (para poder organizar su armado), | |||

* Plazos de construcción y entrega (para programarlos en el cronograma de ejecución) | |||

* datos económicos (precio, formas de pagos) | |||

* Condiciones de Guardado | |||

* Frecuencia y costo de Calibrado (medios de Control) | |||

* Conexiones a los servicios (tipo y diámetro de cañerias, tipo de enchufes) | |||

Una vez que se hayan determinado las máquinas especificas, puede ser que sean necesario readecuar los procesos, además de adaptar el proceso al espacio físico disponible más adelante cuando se desarrolle el anteproyecto de Planta. | |||

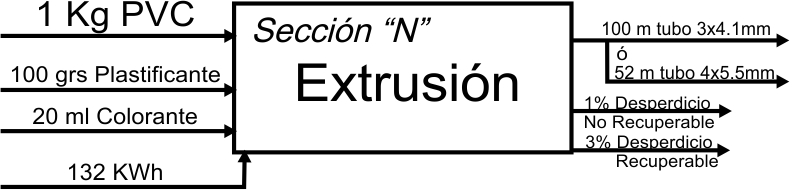

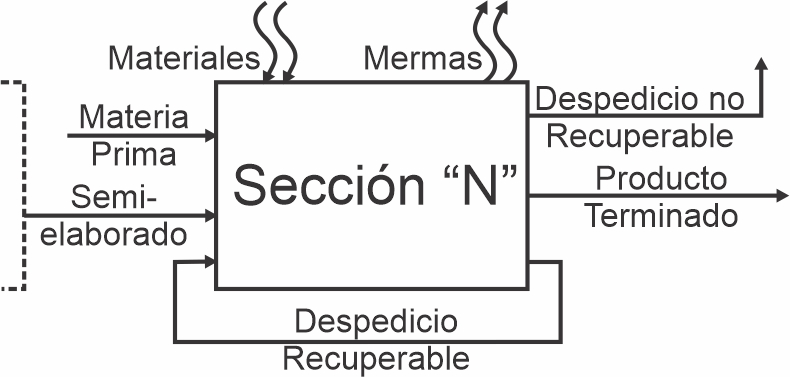

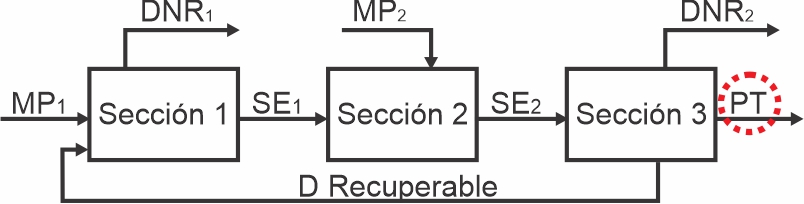

Un aspecto indispensable a determinar para cada sección operativa es, dado las tecnologías y maquinas seleccionadas, los flujos de ingresos (materias primas, materiales, insumos) y de egresos (productos, subproductos, desperdicios). Esto surge también de la información suministrada ó consultada con el proveedor. Por lo que para cada sección operativa, se tendrá que conseguir esta información, que será utilizada más adelante en el balanceo de Materiales. | |||

[[Archivo:Flujo de Bienes.jpg|centro|marco|FLUJO DE BIENES- Para una sección Operativa]] | |||

==== Descripción de cada Máquina y/o Puesto de Trabajo ==== | |||

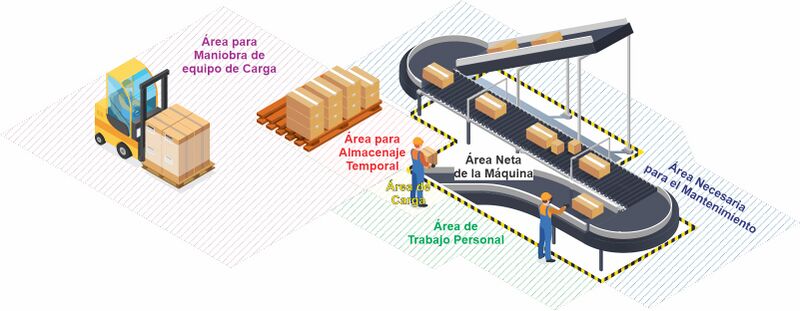

Una vez determinadas las tecnologías a ser utilizadas en cada sección operativa, es necesario diseñar y especificar cada máquina ó Puesto de Trabajo. | |||

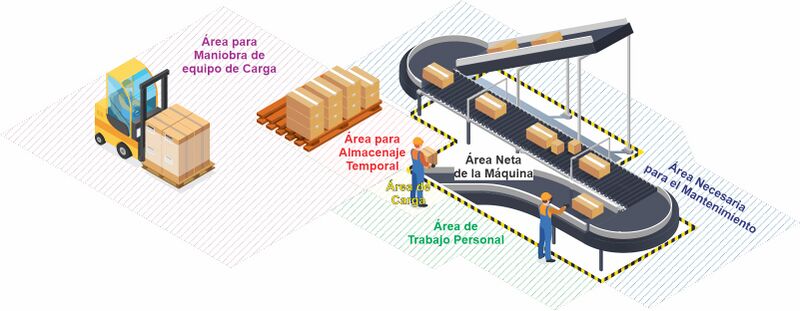

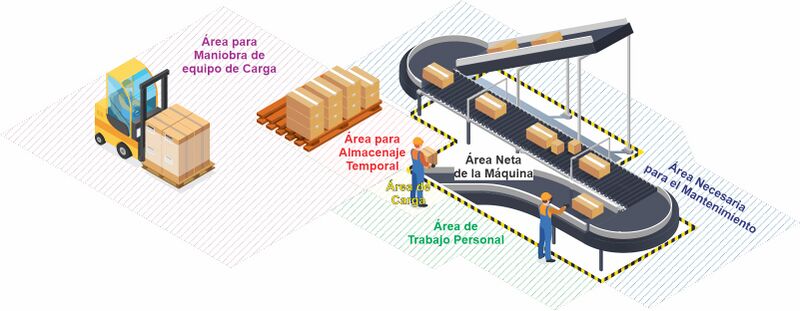

En cuanto al diseño de las máquinas, además de contar con el espacio físico neto para la máquina, es necesario fijar los espacios para circulación de personal, los espacios para carga y descarga de materiales, los espacios necesarios para el mantenimiento. | |||

La mayoría de las veces solo se piensa en el espacio superficial requerido, también hay que tener en cuenta el volumen hacia arriba (y en algunos casos hacia abajo) para la carga y descarga de materiales. Por ejemplo si se utiliza un autoelevador ó apilador para cargar los materiales, los mismos cuentan con una columna que muchas veces excede la altura de la carga. | |||

La determinación de todos estos espacios en este punto, ayudará a evitar problemas cuando se tengan que armar el anteproyecto de planta. | |||

[[Archivo:Puesto de Trabajo RGB.jpg|centro|miniaturadeimagen|800x800px|PROCESO- Áreas en puesto de Trabajo]] | |||

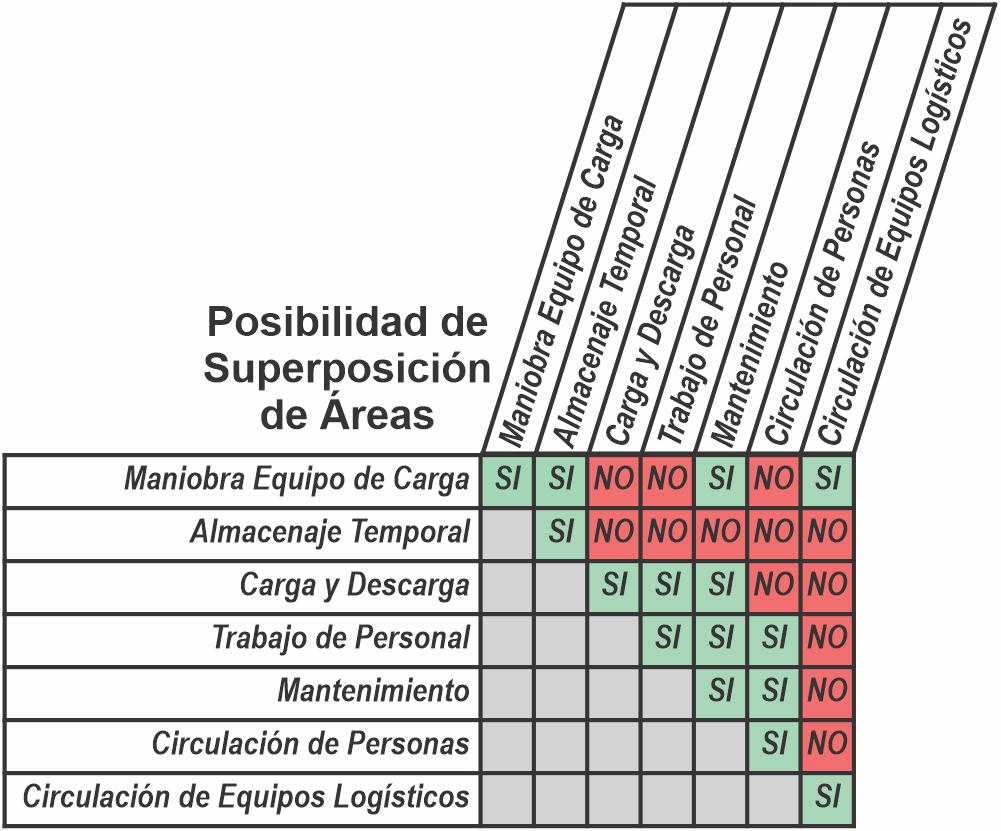

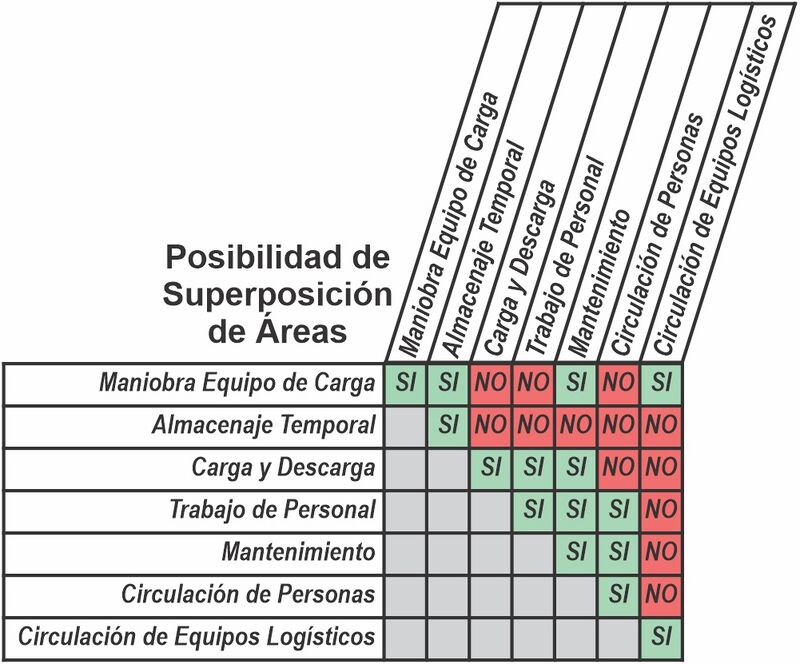

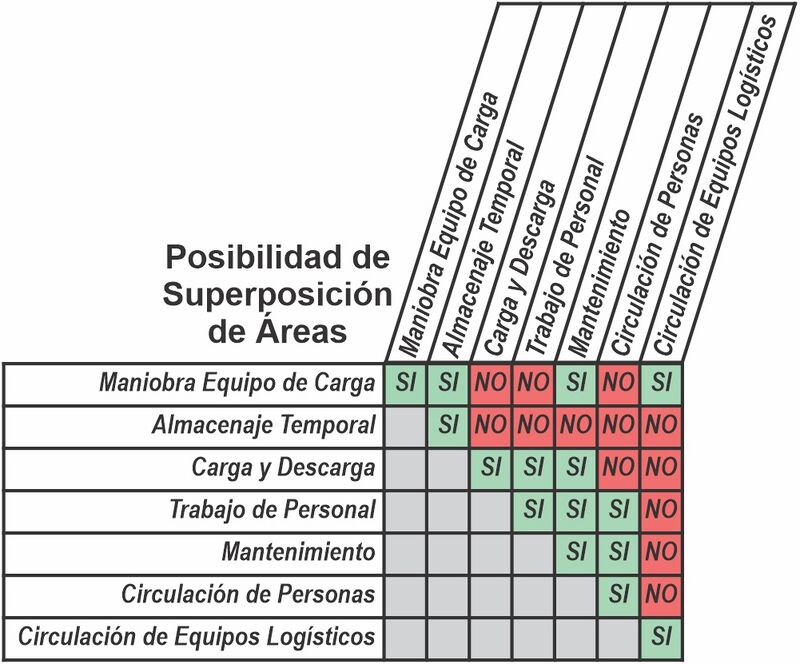

Como puede apreciarse en la imagen anterior, muchas veces la superficie requerida para todo el proceso excede significativamente la superficie de la máquina (en este caso casi el triple). Debido a que cada espacio requerido en la planta para cualquier actividad requerirá una inversión (ó un costo en caso de alquilarse el edificio), será importante eventualmente optimizar el espacio de la planta. Como todavía no se cuenta con toda la información requerida de todo el proceso ni de la cantidad de máquinas, en este punto simplemente habrá que aclarar cuales de estas superficies pueden encimarse con otro tipo de superficies, para esto se realiza una simple matriz de doble entrada indicando cuales están permitidas encimarse y cuáles no. | |||

IMAGEN SuperpAreas | |||

[[Archivo:SuperpAreasRGB.jpg|centro|marco|PROCESO- Posibilidad de Superposición de Áreas en Puesto de Trabajo]] | |||

Nótese que en la diagonal de la matriz donde hace referencia a que un área puede superponerse a si misma, hace referencia por ejemplo a que las áreas de circulación de personas de un puesto de trabajo pueden superponerse a las áreas de circulación de personas de otro puesto de trabajo. Obviamente si existieran restricciones de seguridad para que esto pase, simplemente no deben superponerse. Siempre hay que recordar que cualquier calculo o determinación en cualquier parte de un proyecto aparte de usar las herramientas recomendadas, deben cruzarse con un criterio profesional por parte del analista. | |||

En reglas generales, no se debe permitir que áreas de trabajo del personal se encimen con áreas de maniobras ó circulación de máquinas por los riesgos que pueden surgir. | |||

Si las actividades de mantenimiento son rápidas, se realizan fuera del horario normal de trabajo ó son realizadas por el mismo trabajador a cargo de la máquina, estas superficies pueden encimarse con las áreas de trabajo ó circulación, siempre y cuando no se generen riesgos debido a esto. | |||

Para el caso de los puestos de trabajo manuales, generalmente el diseño es más sencillo ya que las áreas de mantenimiento no suelen existir, las áreas de almacenaje temporal y carga y descarga suelen ser menores, y además el espacio ocupado por la mesa de trabajo y las personas son generalmente menores. | |||