Diferencia entre revisiones de «2016/EjemploTP/DimensionamientoTecnico»

Sin resumen de edición |

Sin resumen de edición |

||

| Línea 228: | Línea 228: | ||

Las maquinas a utilizar se componen básicamente de dos: | Las maquinas a utilizar se componen básicamente de dos: | ||

* Corrugadora | |||

* Impresora o Terminadora | |||

===== <br> Corrugadora<br> ===== | ===== <br> Corrugadora<br> ===== | ||

| Línea 235: | Línea 235: | ||

La corrugadora que realiza todo nuestro principal proceso de armado del cartón corrugado y los distintos tipos de flute así como el corte en los tamaños básicos de las cajas. | La corrugadora que realiza todo nuestro principal proceso de armado del cartón corrugado y los distintos tipos de flute así como el corte en los tamaños básicos de las cajas. | ||

Potencia del motor principal S-90: 102 HP | |||

Consumo de I: 183 A | * Potencia del motor principal S-90: 102 HP | ||

Consumo de V: 440V | * Consumo de I: 183 A | ||

Velocidad del motor: 2525 rpm | * Consumo de V: 440V | ||

Producción de la máquina: 130 m/min. x 1.8 m | * Velocidad del motor: 2525 rpm | ||

Tamaño de lotes: 1000-40000 (Depende del pedido del cliente) | * Producción de la máquina: 130 m/min. x 1.8 m | ||

Largo de la máquina: 80 m | * Tamaño de lotes: 1000-40000 (Depende del pedido del cliente) | ||

Ancho de la máquina: 3 m | * Largo de la máquina: 80 m | ||

Tiene un porcentaje de desperdicios que ronda el 10% | * Ancho de la máquina: 3 m | ||

Utiliza agua corriente para refrigeración y adhesivo | * Tiene un porcentaje de desperdicios que ronda el 10% | ||

* Utiliza agua corriente para refrigeración y adhesivo | |||

===== <br> Terminadora<br> ===== | ===== <br> Terminadora<br> ===== | ||

| Línea 250: | Línea 251: | ||

La terminadora realiza el proceso de troquelado, corte para el doblado y de la forma definitiva y la impresión de logos e información requerida. | La terminadora realiza el proceso de troquelado, corte para el doblado y de la forma definitiva y la impresión de logos e información requerida. | ||

Posee 3 rodillos impresores y la troqueladora como se ve en el esquema. La cantidad de rodillos impresores le da la cantidad de colores posibles para las impresiones. | Posee 3 rodillos impresores y la troqueladora como se ve en el esquema. La cantidad de rodillos impresores le da la cantidad de colores posibles para las impresiones. | ||

La terminadora o impresora que utilizamos es de tipo Ward, con un motor de vacío Lero y Somer, de origen francés. | La terminadora o impresora que utilizamos es de tipo Ward, con un motor de vacío Lero y Somer, de origen francés. | ||

Potencia del motor introductor (principal): 15 HP | |||

Consumo de I: 21 A | * Potencia del motor introductor (principal): 15 HP | ||

Consumo de V: 415 V | * Consumo de I: 21 A | ||

Velocidad del motor: 2900 rpm | * Consumo de V: 415 V | ||

Velocidad de la máquina: 35 m/min. | * Velocidad del motor: 2900 rpm | ||

Largo de la máquina: 20 m | * Velocidad de la máquina: 35 m/min. | ||

Ancho de la máquina: 2.5 m | * Largo de la máquina: 20 m | ||

Tiene un porcentaje de desperdicios que ronda el 2% | * Ancho de la máquina: 2.5 m | ||

* Tiene un porcentaje de desperdicios que ronda el 2% | |||

===== <br> Ritmo de Trabajo<br> ===== | ===== <br> Ritmo de Trabajo<br> ===== | ||

| Línea 268: | Línea 272: | ||

Observamos de la tabla 1.1 que el cuello de botella es la sección de Terminadoras | Observamos de la tabla 1.1 que el cuello de botella es la sección de Terminadoras | ||

[[Archivo:Maquina.png|centre|frameless|748x748px]] | |||

[[Archivo:Tabla1.png|centre|thumb|750x750px]] | |||

Revisión del 21:12 18 mar 2016

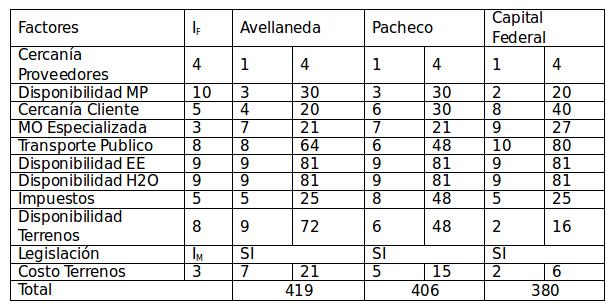

Determinación de la localización

Matriz de Localización

Basándonos en lo analizado en la Matriz de Localización optamos por instalarnos en Avellaneda.

Definición técnica del producto

Planos

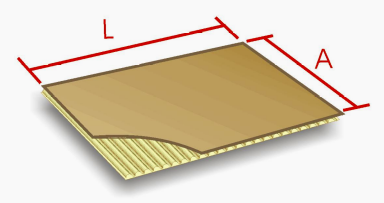

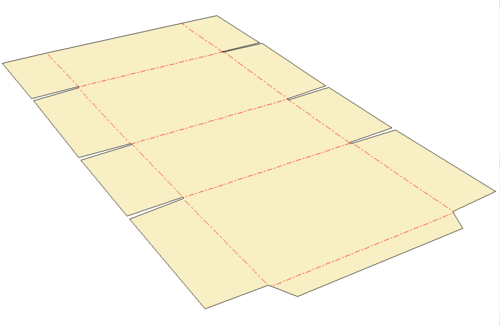

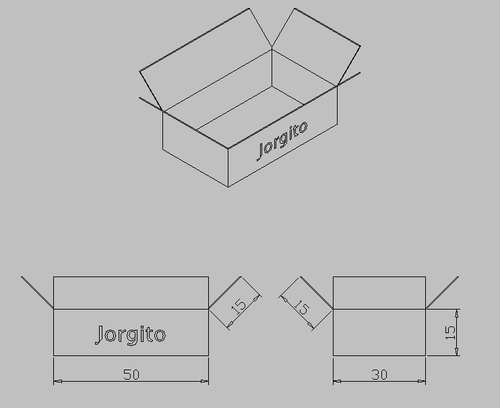

Las medidas de nuestras cajas dependerán de las dimensiones de los envases a contener y a la cantidad. Por este motivo, nuestro producto no es estándar sino que cumple los requisitos particulares de cada cliente. A modo de ejemplo utilizaremos un envase utilizado por la firma de alfajores “Jorgito”, donde ellos especifican las variables L, A, tipo de flute y demás características requeridas según la necesidad.

Otras especificaciones técnicas

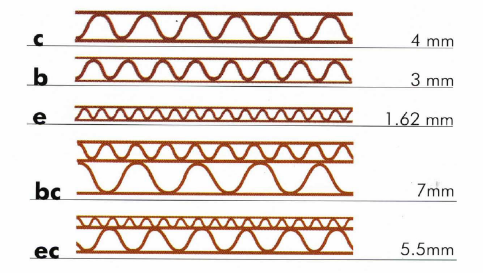

Además de las dimensiones, se no tendrá que decir el tipo de flute requerido

- Tipo C: 4 mm de espesor. Es el más común y el más amplio. Se utiliza para alimentos que puedan apilarse debido a su alta resistencia.

- Tipo B: 3 mm de espesor. Tiene un corrugado más fino y menor resistencia. Se usa para proteger al producto del golpe, y no al apilamiento.

- Tipo E: 1,62 mm de espesor. Microcorrugado. Igual que el B: para el golpe y no apilamiento.

- Doble triple: mezclan distintos tipos para obtener una combinación de propiedades. Para alto productos delicados que necesitan mucha resistencia.

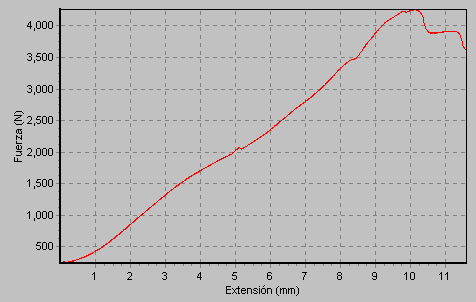

La variedad de gramajes de los papeles utilizados en la conformación del cartón corrugado permiten ajustar el comportamiento de un embalaje a las necesidades particulares de cada producto y su forma de paletizado. El ensayo de compresión vertical de cajas, llamado BCT (Box Compression Test – TAPPI 804), permite determinar cual es la carga máxima que puedo soportar una caja.

En el proyecto utilizaremos a modo de análisis los más comunes que son los tipos E y el Doble-Triple (el resto solo serían una analogía).

Formación

El cartón corrugado está formado por la unión de tres papeles, los cuales se denominan: tapas (cara externa e interna, también llamados Liner), y el intermedio que conforma el nervio central de cartón ondulado, pegadas con adhesivo en las crestas de la onda.

a) PAPELES LINER Se emplea como tapa o cara externa e interna del cartón corrugado. Puede ser:

- Testliner (material reciclado de distinto origen, con algún porcentaje de fibra larga) para que un papel reciclado tenga la misma resistencia que uno virgen se debe aumentar su gramaje (peso por unidad de superficie) hasta un 50%.

- Kraftliner (pasta química de pulpa virgen de fibra larga) de mayor resistencia al rasgado y rigidez y bajo índice de absorción de la humedad ambiente.

b) CARTÓN ONDULADO Se emplea como el núcleo, el cual le confiere la estructura rígida al cartón y la resistencia a la compresión. Pueden ser:

- Onda Común (material reciclado con fibra corta y sin encolantes) su aplicación esta limitada a las condiciones ambientales.

- Semiquímica (material de pulpa virgen con fibra larga) utilizada por su alta resistencia a la compresión.

- Onda Tratada o Agrícola (material reciclado con fibra corta y encolantes) su característica principal es la resistencia en ambientes con altos porcentajes de humedad. En el proyecto utilizaremos a modo de análisis los más comunes que es el Testliner y ondulado de Onda Común (de vuelta, el resto solo serían una analogía).

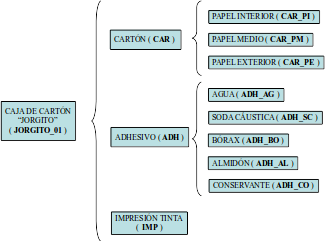

Diagrama arbóreo

En este diagrama se pueden observar los distintos materiales utilizados, según sus grupos y subgrupos que conforman a la caja y sus partes.

Ensayos a Realizar

Como ya dijimos en una primer descripción del producto, no son las normas lo que más importante en la elaboración de las mismas, sino sus características técnicas que se dan por las propiedades mecánicas de las cajas certificadas mediante distintos ensayos. Estos serán:

1. PRUEBA FCT (FLAT CRUSH TEST)

La resistencia a la compresión contra pared es un importante valor de calidad en cartón corrugado. El FCT es obtenido en laboratorio de probetas normalizadas, de cartón corrugado terminado, y se expresa en kg/cm2 o en libras/pulgada2.

2. PRUEBA MBT (MULLEN BURSTING TEST).

Se determina la resistencia al reventamiento del cartón corrugado con el MULLEN TESTER. El buen resultado surge de la selección de los papeles de tapas. Se expresa en kg/cm2 o en libra/pulgada2.

3. PRUEBA BCT (BOX COMPRESSION TEST).

Una caja es comprimida desde arriba. El objeto de esta prueba es determinar la resistencia a la compresión (o al estibado) de toda la caja. El valor BCT depende del diseño del envase, de su construcción y de la calidad del cartón corrugado. Los resultados del BCT depende de algunos factores irrelevantes, como ser: tamaño del envase, cierres, calidad de adhesivos, etc. Se expresa en kg/cm2 o en libra/pulgada2.

4. PRUEBA ECT (EDGE CRUSH TEST).

Una muestra de la pared de la caja es comprimida por su borde. Esta prueba indica la contribución del cartón corrugado a la resistencia al estibado de la caja. Una caja con la onda de baja calidad, y buenas tapas, hace derivar la resistencia a las tapas. Una onda de alta calidad contribuye más a la resistencia por unidad de peso, que una buena tapa. Se expresa en kg/cm o en libras/pulgada. Lo principal es cumplir con los requerimientos y especificaciones del cliente para que se adecuen a sus necesidades y que cumplan con lo que se solicita, y es para esto lo principal es la realización de los ensayos. Sin embargo, hay ciertas normas que, aunque no son obligatorias, dan un cierto marco de respaldo y credibilidad de certificación. Por ejemplo algunas de ellas pueden ser:

- ISO-1204872 embalaje completo, los bultos llenos-de compresión y apilamiento de prueba

- ISO 2874-embalaje completo, los bultos llenos-Ensayo de apilamiento con un comprobador de compresión

- ISO 2206 paquetes llenos completas de embalaje, transporte, Identificación de las piezas

- ISO 2248 paquetes llenos completas de embalaje, transporte, Prueba de impacto vertical dejando caer

5. ENSAYO COBB (absorción de agua)

Con el ensayo Cobb se determina la capacidad de absorción de agua de papel acorde a las normas ISO 535, EN 20535 y TAPPI T 441. Procedimiento:

- Se pesa la probeta seca.

- La probeta se coloca debajo de un cilindro de una sección interior de 100 cm². La probeta y el cilindro colocan sobre un plato de goma y otro de acero respectivamente.

- Se introducen unos 100 ml de agua en el cilindro.

- Tras un tiempo de espera exactamente determinado se vacía el agua. El agua sobrante se elimina con papel secante y un rodillo.

- La probeta mojada se pesa, calculando la cantidad de agua que absorbe 1 m² del material ensayado.

Ejemplo de Pedido

MATERIAL

Tipo de flute: B (altura 3 mm)

Composición: TL 130 – OC115 – TL 130 (Testliner de 130 g/m2 – Onda Común de 115 g/m2 - Testliner de 130 g/m2)

Medidas: 800 x 500 (800 milímetros de largo x 500 milímetros de ancho)

Cantidad: 24000 (laminas de cartón corrugado)

ENSAYOS

- ECT mínimo: 30 lbf/in (Resistencia a la compresión vertical del canto)

- FCT mínimo: 28 lbf/in2 (Resistencia a la compresión en plano)

- Cobb Externo máximo: 60 g/m2 (Absorción de agua)

- Cobb Interno máximo: 60 g/m2 (Absorción de agua)

ALISTAMIENTO

- Paletizado: Nº 7 1000 x 1200

- Cantidad por pallet: 3000

- Protección: zunchado / film

Definición del proceso de producción

Calificación y Formación de Operadores

Formación

- Estudios: Nivel secundario completo

- Edad: 18 en adelante

- Sexo: indistinto

- Capacitaciones una vez contratado

- Curso de Onduladora

- Curso de Pegamentos (Colas)

- Curso de Papel

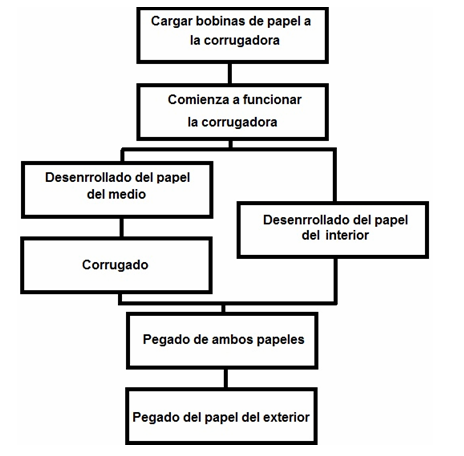

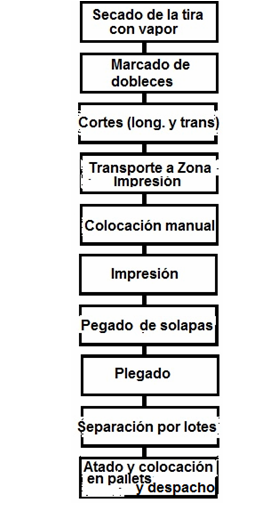

Diagrama de flujo del proceso

Mantenimiento

Limpieza Semanal Corrugadora

El manual propone una lista de operaciones destinadas a la limpieza completa de la Corrugadora, desde los portabobinas hasta la mesa de salida. Se proponen tareas para la corrida y para la parada de la maquina. Se diagramará la limpieza de la corrugadora para cuadrillas de tres, cuatro o cinco personas describiendo las actividades a realizar por cada integrante y el tiempo normal (en min) empleado para las mismas. El manual recomienda efectuar la limpieza completa semanalmente, pero en nuestra planta se efectuará un plan de mantenimiento que contempla la limpieza total de la maquina al cabo de un mes. A continuación se detallan las operaciones que componen la limpieza completa:

Portabobinas

Operaciones: 1) Todos los conos sujetadores deben ser limpiados al menos una vez a la semana. 2) Rodar y/o sacar las bobinas de los portabobinas. 3) Limpiar portabobinas y rieles con aire de baja presión. 4) Limpiar con trapos las dos guías de movimiento de los brazos y lubricar con WD-40. 5) Limpiar guía de movimiento de apertura cierre.

Camara "GO-14"

Operaciones: 1) Revisar pérdidas de presión de la cámara en las juntas de cierra de teflón, pastillas laterales, rasqueta superior y burletes de la cámara. 2) De encontrar pérdidas deberás ser reparadas 3) Controlar el correcto funcionamiento de las trabas de la tapa del la cámara.

Colero "GO-14"

Operaciones:

- Todos los conos sujetadores deben ser limpiados al menos una vez a la semana.

- Rodar y/o sacar las bobinas de los portabobinas.

- Limpiar portabobinas y rieles con aire de baja presión.

- Limpiar con trapos las dos guías de movimiento de los brazos y lubricar con WD-40.

- Limpiar guía de movimiento de apertura cierre.

Puente Simple Faz

Operaciones:

- Limpiar Puente y partes superiores con aire de baja presión

- Recoger suciedad y barrer el área del puente.

Doble Colero "IM-14"- Colero "GO-14"

Operaciones:

- Cerrar la llave de almidón; para permitir que la bandeja escurra.

- Limpiar estación de almidón. Enjuagar bandejas. Limpiar cañerías y bomba de adhesivo haciendo circular agua.

- Limpiar guía y ruedas de movimiento de entrada/salida de la parte móvil del colero

- Limpiar rodillos de almidón con cepillo de nylon

- Limpiar el adhesivo pegado y seco en la hoja rascadora o rasqueta

- Recoger desperdicio y barrer área alrededor

Mesa de Secado

Operaciones:

- Levantar la lona de las planchas calientes. Con un raspador mover cualquier suciedad de las planchas

- Revisar enganche del fieltro, de encontrar alomalías, por pequeñas que parezcan, notificar al líder de equipo.

- Verificar tensión del fieltro, de ser necesario tensarlo.

- Usando limpiador, limpiar lonas, planchas calientes y por debajo de las mismas

- Barrer por debajo de las planchas calientes. Barrer piso.

Módulos Slitter (cuchillas longitudinales)

Operaciones:

- Limpiar y encerar los ejes de los hendidores y las cuchillas.

- Limpiar cabezales hendidores. Prestar particular atención a los tornillos y condiciones de los cabezales

- Limpiar el área de la maquina con aire de baja presión.

- Barrer alrededor de la máquina

Cut- Off (Cuchilla Transversal)

Operaciones:

- Quitar suciedad y basura por debajo de la cuchilla de salida, limpiar desperdicios de todos los rodillos.

- Limpiar el área de la cuchilla con aire de baja presión.

- Barrer alrededor de la cuchilla.

- Contar con un asistente para quitar suciedad del interior de la cuchilla.

Mesa de Salida

Operaciones:

- Quitar todo desperdicio del apilador, descarga de hojas de cichilla y área de la hendidora, barriendo y usando aire de baja presión.

- Revisar posibles juegos en rodamientos y/o puntas de eje en rodillos guía

- Observar posicionamiento y estado de tensores.

- Controlar el estado de enganches y desgate de correas.

Especificaciones técnicas de las maquinas

Las maquinas a utilizar se componen básicamente de dos:

- Corrugadora

- Impresora o Terminadora

Corrugadora

La corrugadora que realiza todo nuestro principal proceso de armado del cartón corrugado y los distintos tipos de flute así como el corte en los tamaños básicos de las cajas.

- Potencia del motor principal S-90: 102 HP

- Consumo de I: 183 A

- Consumo de V: 440V

- Velocidad del motor: 2525 rpm

- Producción de la máquina: 130 m/min. x 1.8 m

- Tamaño de lotes: 1000-40000 (Depende del pedido del cliente)

- Largo de la máquina: 80 m

- Ancho de la máquina: 3 m

- Tiene un porcentaje de desperdicios que ronda el 10%

- Utiliza agua corriente para refrigeración y adhesivo

Terminadora

La terminadora realiza el proceso de troquelado, corte para el doblado y de la forma definitiva y la impresión de logos e información requerida.

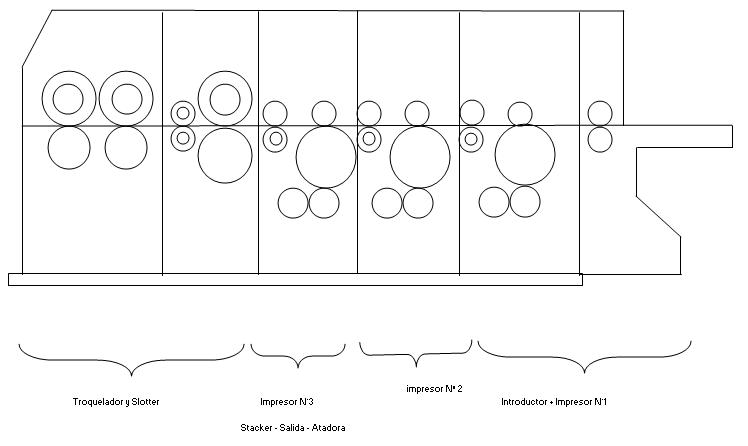

Posee 3 rodillos impresores y la troqueladora como se ve en el esquema. La cantidad de rodillos impresores le da la cantidad de colores posibles para las impresiones.

La terminadora o impresora que utilizamos es de tipo Ward, con un motor de vacío Lero y Somer, de origen francés.

- Potencia del motor introductor (principal): 15 HP

- Consumo de I: 21 A

- Consumo de V: 415 V

- Velocidad del motor: 2900 rpm

- Velocidad de la máquina: 35 m/min.

- Largo de la máquina: 20 m

- Ancho de la máquina: 2.5 m

- Tiene un porcentaje de desperdicios que ronda el 2%

Ritmo de Trabajo

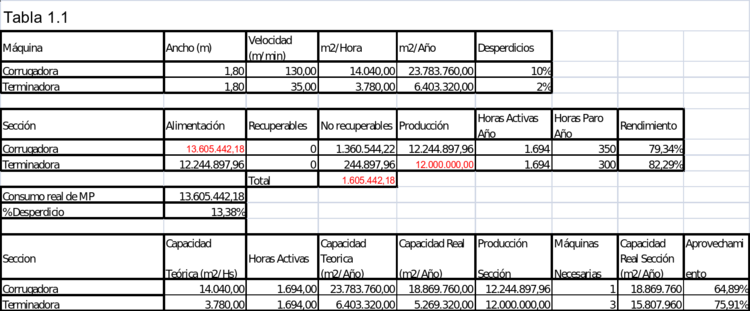

Realizamos todos los cálculos para 1 turno de 7hs, 22 días al mes, 11 meses al año. Considerando 1 mes extra para mantenimiento, vacaciones y feriados y 1h diaria para preparación, carga y descarga de las máquinas.

En base a la tabla adjunta 1.1 necesitaremos para el plan de ventas estimado 1 corrugadora y 3 terminadoras

Observamos de la tabla 1.1 que el cuello de botella es la sección de Terminadoras