2022/Grupo2/DimensionamientoFisico

Determinación de la Localización

| ALTERNATIVA 1 | ALTERNATIVA 2 | ALTERNATIVA 3 | ALTERNATIVA 4 | ||||||

|---|---|---|---|---|---|---|---|---|---|

| LA MATANZA

(BS AS, ARGENTINA) |

BERAZATGUI

(BS AS, ARGENTINA) |

EZEIZA

(BS AS, ARGENTINA) |

VICENTE LOPEZ

(BS AS, ARGENTINA) | ||||||

| FACTOR | IRFP | DRFA | IRFP*DRFA | DRFA | IRFP*DRFA | DRFA | IRFP*DRFA | DRFA | IRFP*DRFA |

| Medios de transporte | 2 | 5 | 10 | 4 | 8 | 3 | 6 | 3 | 6 |

| Disponibilidad de MO especializada | 2 | 3 | 6 | 2 | 4 | 1 | 2 | 2 | 4 |

| Cercania Consumidores | 3 | 4 | 12 | 3 | 9 | 2 | 6 | 5 | 15 |

| Valor y Disponibilidad de Terrenos | 2 | 3 | 6 | 3 | 6 | 3 | 6 | 4 | 8 |

| Disponibilidad de Energía Electrica | I | SI | PA | SI | PA | SI | PA | SI | PA |

| Disponibilidad de Parques Industriales | 1 | 3 | 3 | 5 | 5 | 5 | 5 | 1 | 1 |

| Disponibilidad de agua corriente | I | SI | PA | SI | PA | SI | PA | SI | PA |

| Disponibilidad de gas semi industrial | I | SI | PA | SI | PA | SI | PA | SI | PA |

| Accesos logísticos | 4 | 5 | 20 | 3 | 12 | 3 | 12 | 3 | 12 |

| SUMATORIA | 37 | 32 | 25 | 34 | |||||

A partir de la matriz de localización, se decide ubicarse en La Matanza, La Tablada en un galpón Industrial de 1700 m2 en zonificación industrial.

Definición Técnica del Producto

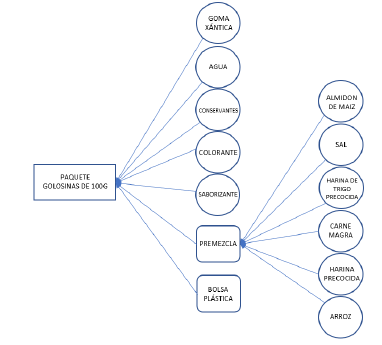

Listado de Materiales (BOM)

| DESCRIPCIÓN | NIVEL | % | CONSUMO | UNIDAD DE MEDIDA |

|---|---|---|---|---|

| Paquete golosinas de 100g | 1 | - | 1 | unidad |

| Colorante | 2 | 0,01 | 0,01 | gramos |

| Sorbato de potasio | 2 | 0,30 | 0,3 | gramos |

| Acido Citrico | 2 | 0,05 | 0,05 | gramos |

| Glicol de propileno | 2 | 10 | 0,05 | lts |

| Tocoferoles | 2 | 0,05 | 0,05 | gramos |

| Agua | 2 | 21,44 | 21,44 | lts |

| Saborizante (hidrolizado de pollo/carne) | 2 | 4 | 4 | gramos |

| Paquete plástico | 2 | - | 1 | unidad |

| Goma xántica | 2 | 15 | 15 | gramos |

| Carne magra | 3 | 11 | 11 | gramos |

| Harina precocida(carne/pollo) | 3 | 10 | 10 | gramos |

| Arroz | 3 | 10 | 10 | gramos |

| Harina de trigo precocida | 3 | 8 | 8 | gramos |

| Sal | 3 | 0,15 | 0,15 | gramos |

| Almidon de maiz | 3 | 10 | 10 | gramos |

Especificaciones Técnicas

Producto: Snacks saludables

Peso neto (pack): 100g

Uso esperado: perros de tamaño mediano y grande

Ingredientes:

- Agua

- Harina de trigo precocida

- Arroz

- Almidón de maíz de baja humedad

- Goma xántica

- Conservantes

- sorbato de potasio (conservación de frescura)

- ácido cítrico (antioxidante)

- glicol de propileno (mantiene la humedad)

- tocoferoles (antioxidante)

- Sal

- Carne magra/fresca

- Harina precocida de carne

- Harina precocida de pollo

- Saborizantes (hidrolizado de pollo, hidrolizado de carne)

- Colorante

Vida útil: 1 año

Condiciones de almacenamiento/distribución: almacenar en un lugar limpio, fresco y seco, libre de humedad, lejos de la luz del sol.

Normas Aplicables

Los alimentos para animales se rigen bajo la normativa SENASA.

“La Norma Técnica de Alimentos para Animales es de aplicación obligatoria en el territorio de la República Argentina para todas las firmas y establecimientos que elaboren, fraccionen, depositen, distribuyan, comercialicen, transporten, importen o exporten productos destinados o que puedan destinarse a la alimentación animal” [1]

Por otro lado, también existe una norma que no es de cumplimiento obligatorio pero si certificable, lo cual me permite diferenciarme de mis competidores y garantizar un producto de calidad. Es el caso de la norma ISO 22.000.

“Pueden optar a la certificación todas aquellas empresas que elaboren alimentos, bien como producto final o bien como producto intermedio, dirigidos a la alimentación humana y/o animal”[2]

Características condición del Producto

Forma: circular

Tamaño: 2,5cm de diámetro; 0,75cm de espesor

Sabor: carne y pollo

Color: los snacks sabor pollo tendrán un tono anaranjado, mientras que los snacks sabor carne tendrán un color marrón.

Textura: semi húmeda

Contenido de humedad: 18%

Plan de Ensayos

El control de calidad será por muestreo. Es decir, se extraerá una muestra igual a 1 paquete (100g) de la producción una vez por día a fin de realizar los siguientes ensayos:

- medición de la actividad acuosa

- medición de la humedad

- ensayos de características organolépticas.

"Los microorganismos necesitan agua para poder crecer y desarrollarse, el agua disponible dentro de los alimentos es un parámetro conocido como actividad del agua (aw) y es un factor importante para la longevidad de la vida útil de los mismos, ya que cuanto mayor es la cantidad de agua disponible en el alimento más fácilmente pueden prosperar los gérmenes. Cuanto menor es la actividad del agua de un alimento, mayor es su vida útil, dado que significa que contiene menor cantidad de agua disponible para que los microorganismos puedan desarrollarse."[3]

En el ensayo de actividad acuosa se buscará que aw sea menor de 0,60 ya que, a partir de este valor no existe crecimiento microbiano.

En cuanto a la medición de humedad, esta se realiza mediante un método termogravimétrico con un analizador de humedad. Se trata de un proceso mediante el cual se mide la masa de la muestra a medida que se seca, pasa el tiempo y aumenta la temperatura. Es importante que el valor de la muestra extraída ronde en el 18%.

El ultimo control enunciando, ensayo de características organolépticas, es importante para poner en evidencia los aspectos cualitativos del snack como lo son: tener un buen color y que no se observe una masa con quiebres. Este control no requiere de ningún instrumento, simplemente la vista.

Por otro lado, una vez por mes se contratará a un tercero para que realice un ensayo microbiológico en el cual se haga un recuento de microorganismos, mohos y levaduras, presencia de salmonella, E. coli.

Acondicionamiento del Producto

El producto vendrá en un envase doypack (13 × 2.5 × 18 cm) con cierre zipper para conservar la calidad del alimento y facilitar el manipuleo.

De la línea de empaquetado salen paquetes de 100g. A su vez, veinte paquetes de 100g forman una caja de producto terminado. Esta ultima es la unidad que se utilizará para el transporte.

La caja será de cartón y deberá indicar la cantidad de paquetes que contiene en su interior es decir, lo ya mencionado: veinte paquetes de 100g. También, es de importancia que se indique con algún logo que el material (cartón) es reciclable y sensible a la humedad.

El etiquetado del paquete deberá contar con:

- Información sobre la especie o clase de animales a la que está destinado: perros de tamaño mediano y grande

- Una lista de los ingredientes con la correspondiente mención de los aditivos en orden decreciente de proporción. Los ingredientes macros son: harina de carne, harina de pollo, agua, carnes magras, harina de trigo y arroz. Los ingredientes micros son: conservantes, colorantes, saborizantes, aditivos.

- Información del lugar de elaboración y envasado

- Número de atención al consumidor

- Indicaciones y advertencias para el uso. Importante destacar la presencia de ingredientes alergenos para los perros tales como las proteínas animales.

- Identificación del lote

- Fecha de fabricación

- Fecha de caducidad

- Información nutricional (porcentaje de proteína, grasa, fibra, calcio)

- proteínas 18%

- fibra cruda 4%

- minerales 10%

- calcio 2,2/3,5%

- Contenido calórico 2800 Kcal/ envase

- Cantidad total diaria recomendada según peso:

- hasta 5kg: 2 unidades

- 6-10kg: 4 unidades

- 11-15kg: 6 unidades

- 16-25kg: 8 unidades

- + de 25kg: 10 unidades

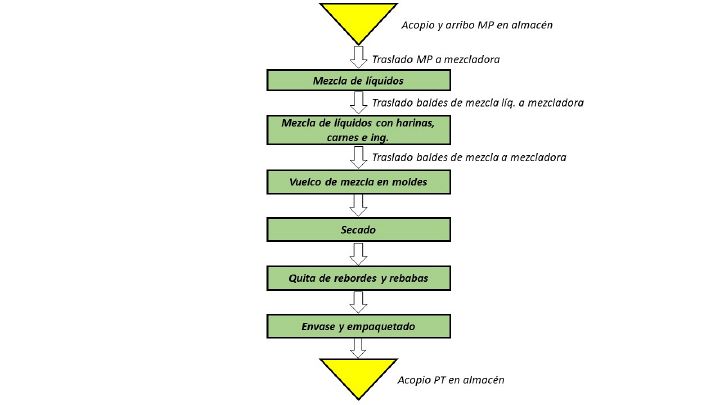

Definición del Proceso de Producción

Etapas del Proceso Productivo

Como principal consideración a tomar en cuenta, la fabricación de alimento semi-húmedo no implica un horneado como tal, sino que el mismo ya viene precocido (su materia prima, las harinas).

Ahora sí, el proceso productivo tendrá la siguiente estructura y consecución de actividades:

- Se comienza con la mezcla de líquidos, proceso el cual supone el agregado y combinación de agua para humidificar el alimento, la premezcla de vitaminas, minerales y proteínas definidos con anterioridad, y los conservantes, saborizantes y colorantes que sean necesarios. Aproximadamente, esta etapa tendrá una duración promedio de una hora y se irá almacenando para su utilización dentro de las 24 a 36 horas posteriores a su finalización.

- Seguidamente, se procede a continuar con un nuevo proceso de mezcla, pero ahora de los líquidos anteriores con las harinas, carnes e ingredientes adicionales (arroz, almidón y goma xántica, siendo esta última un avance para no tener que calentar los líquidos como sí se requiere con otros aglutinantes, tales como gelatina). Dicha materia prima se encuentra precocida, idea a la que hacíamos alusión al comienzo de este apartado, y tamizada de antemano antes de su arribo a planta. Así entonces, todas ellas se adicionan a la mezcladora, a la cual se le vierte progresivamente el líquido gestado en el paso anterior. Nuevamente, el proceso ronda en una duración de 30 minutos.

- Una vez se tiene la mezcla generada, esta se vuelca en los moldes para otorgarles la forma y composición final. Esto se realiza mediante rodillos que poseen los moldes en sí mismos y mediante presión entre dos de ellos (uno con las cavidades y otro sin), toma el formato del snack final. Finalmente, y también por diferencia de presiones, se desprende de la cavidad del molde en la cinta transportadora. Como añadido, durante el proceso ocurre que restos de mezcla puedan caer a los costados del rodillo o quedar sobrantes en el mismo. De acuerdo a donde caigan, podrá contemplarse su reutilización o no: siempre que no toque el piso y permanezca en las superficies de la máquina, se podrá reutilizar como añadido a la mezcla. En caso contrario, se desecha junto a demás productos orgánicos.

- Tras su paso a la cinta, comienza el accionar de la secadora, la cual se encargará de brindarle y regular la humidificación justa final para la presentación comercial, ponderando épocas de producción en verano o invierno y las alteraciones en materia de humedad que ello pueda ofrecer.

- En anteúltimo lugar, y al salir de la cinta transportadora, el snack ya finalizado seguirá su flujo hacia una cinta vibratoria, que tendrá la única función de quitarle rebordes, rebabas y demás restos de procesado que pudieran todavía existir en la fisonomía de la golosina.

- Finalmente, y mediante un cangilón de por medio que contempla cargas máximas para que ante su exceso se detengan las cintas precedentes, la cantidad exacta de unidades por paquete se envasa y empaqueta dentro de las bolsas de comercialización final.

Diagramas de Flujo de Fabricación

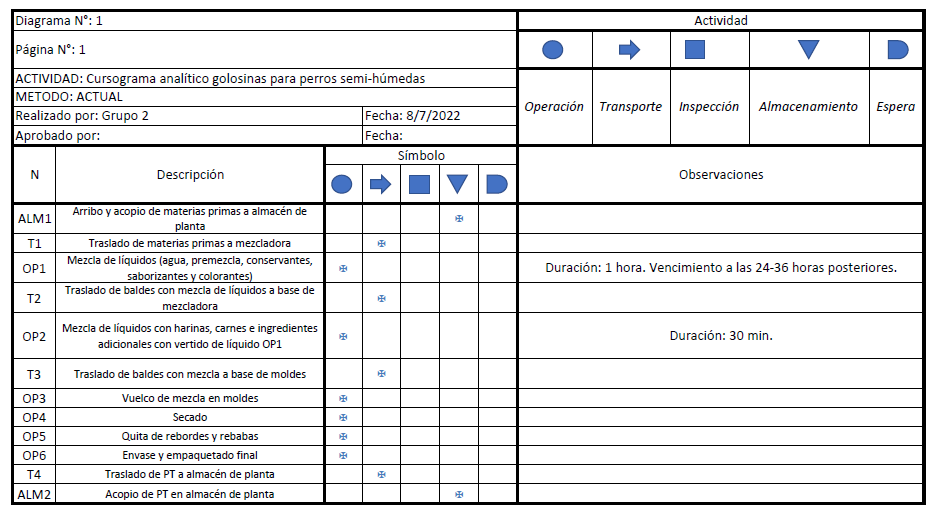

Cursograma Analítico de Proceso

Determinación de las Máquinas e Instalaciones

Mantenimiento y Medios de Control

Una falla en la maquinaria puede causar una gran pérdida para la empresa, debido al tiempo de parada por causa generado donde no se fabrican snacks. Por este motivo, se opta por un mantenimiento preventivo de las máquinas. Sin embargo, no debemos dejar de considerar que los imprevistos suceden, por lo que debemos tener protocolos de acción con medidas correctivas ante desperfectos no predecibles.

Mantenimiento Preventivo

Mediante la calendarización, se fijarán períodos de tiempo para la revisión de las máquinas y posible reposición de componentes desgastados.

- Dependiendo de las recomendaciones de los fabricantes, se llevará a cabo la calendarización de las revisiones a las máquinas según las horas de uso, cantidades procesadas, o el parámetro de control indicado para cada máquina. Estas revisiones podrán incluir reposición o cambio de componentes desgastados o de insumos como aceite, lubricante, etc. El objetivo es distribuir dichas revisiones en diferentes momentos del año, de manera que puedan realizarse de a una máquina por fin de semana (sábado y domingo para evitar la pérdida de días productivos). Estas tareas serán tercerizadas a los mismos fabricantes de los equipos, ya que ellos cuentan con el mayor conocimiento de su funcionamiento.

- Una tarea de mantenimiento que debe realizarse diariamente es la limpieza de las máquinas. Es esencial contar con equipos limpios debido a que la acumulación de materia prima en zonas indebidas puede llevar al atascamiento o desgaste de la máquina. Además, la limpieza aporta a una mejor calidad del producto.

Mantenimiento Correctivo

El mantenimiento correctivo sobre las máquinas va a ser resuelto por los mismos operarios en caso de ser paradas por causa leves (deben contar con herramientas y repuestos, por lo que deben tener un cierto stock mínimo de ellos y de insumos) y por expertos tercerizados en caso de ser graves. Este tipo de causas debe ser minimizadas ya que implican la pérdida de tiempo productivo. Por otra parte, sobre las instalaciones también se hará un mantenimiento correctivo; por ejemplo, arreglo de caños rotos, pintura en paredes con humedad, arreglos en puertas y ventanas, etc. También, se realizarán trabajos de pintura en las zonas que deben ser señalizadas y se encuentran desgastadas.

Descripción de los Sistemas de Seguridad

La prevención de accidentes será un trabajo conjunto entre los empleados y un encargado de Seguridad e Higiene tercerizado. Este individuo se encargará de que la empresa cumpla con los protocolos exigidos por la ART y determinará medidas auxiliares que ayuden a evitar emergencias. La capacitación será el eje central a trabajar con los operarios, ya que el cuidado empieza por el reconocimiento de los peligros y la información sobre qué pasos seguir ante cada tipo de accidente. Se programarán 4 capacitaciones anuales para operarios y empleados de las demás áreas de la empresa. Estas jornadas durarán aproximadamente 2 horas y se harán en horas extra a la producción, para evitar retrasos.

Para evitar o apagar incendios se contará con:

- Matafuegos distribuidos y accesibles en diversas zonas de la fábrica. Estarán señalizados con sus respectivos carteles y serán visibles desde cualquier punto de la fábrica.

- Mangueras hidrantes con su respectiva señalización.

- Detectores de humo para activar alarmas de incendio y que todos los operarios identifiquen la presencia del peligro y puedan solicitar asistencia por parte de los Bomberos.

- Deberán estar accesibles las llaves de gas y caja de electricidad para poder efectuar el corte de ambos servicios ante la presencia del incendio.

Asimismo, hay diversos accidentes que pueden generarse en una línea de producción, como atascamiento de prendas de rompa o miembros en los equipos, quemaduras, aplastamientos, intoxicaciones. Por este motivo, adicionando a la capacitación de los operarios, es necesario el uso de EPP (Elementos de Protección Personal) como guantes, cofias, delantales y botas, para estandarizar el uso de ropa adecuada que evite quedarse atrapada en máquinas y que evite reacciones en los individuos por el contacto de productos como conservantes concentrados con su piel. Sin embargo, ante el riesgo de atascamiento, es esencial que la máquina cuente con un botón rojo de fácil acceso para frenarla y poder liberar al operario.

Por otra parte, todas las instalaciones deben estar señalizadas con salidas de emergencia y presentar el plan de evacuación ante cualquier contingencia presentada. Se realizarán simulacros de evacuación una vez por año, asistido por la ART. Además, los operarios deben contar con los números de emergencia para poder acudir rápidamente a policías, bomberos y ambulancias ante emergencias. Asimismo, la señalización de las zonas de traslado en los depósitos deben estar identificadas con colores, para que los operarios caminen a través de ellas con cautela y atentos ante posible movimiento de mercadería.

Cálculos de Máquinas e Instalaciones

Determinación de la Evolución de las Mercaderías

Tiempos de Entrega y Envíos de Mercadería

Tamaño y Frecuencia de Compras

Cálculos de Mercaderías

Determinación del Personal

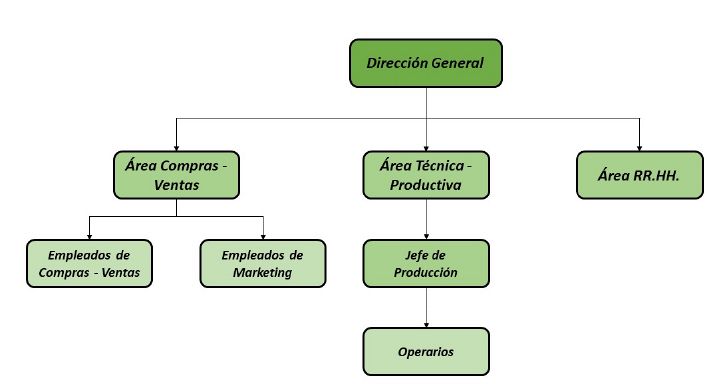

Organigrama de la empresa

Descripción de los Puestos de Trabajo

Calificación y Formación necesaria - Operadores

Listado de Equipos Auxiliares, Muebles y Útiles

| ÁREA | EQUIPO | CANTIDAD |

| PRODUCCIÓN | Set de herramientas en General | |

| Mesa de Trabajo | ||

| Matafuegos | ||

| Carteles de Seguridad | ||

| Pallets | ||

| Zorras | ||

| Estanterías | ||

| Máquina | ||

| Luminaria | ||

| Ventiladores | ||

| Computadoras | ||

| Carros | ||

| EPP | ||

| Luces de emergencia | ||

| ADMINISTRATIVA Y COMERCIAL | Dispensar de agua | |

| Escritorio | ||

| Artículos de librería | ||

| Sillas de escritorio | ||

| Aire acondicionado | ||

| Cafetera | ||

| Cesto de basura | ||

| Cajoneras | ||

| Impresoras | ||

| Zapatillas | ||

| Luces de emergencia | ||

| SISTEMAS | Computadoras | |

| Teléfonos | ||

| Impresora | ||

| Servidores | ||

| Office | ||

| Sistemas operativos | ||

| Softwares | ||

| HIGIENE | Inodoros | |

| Duchas | ||

| Bachas | ||

| Mesada | ||

| Lockers | ||

| Jabon | ||

| Luminaria | ||

| Luces de emergencias | ||

| Cestos | ||

| COMEDOR | Mesas | |

| Sillas | ||

| Microondas | ||

| Heladera | ||

| Vajilla | ||

| Mesada | ||

| Bacha | ||

| Cafetera | ||

| Luminaria | ||

| Dispensar de agua | ||

| Matafuego | ||

| Aire acondicionado | ||

| Luces de emergencias | ||

Anteproyecto de Planta

Cronograma de ejecución

Anexo - Referencias

- ↑ http://www.senasa.gob.ar/prensa/Home/consulta_publica/2015/235/proyecto_y_anexos/Anexo%20I%2028-8-15%20Norma%20tecnica.pdf

- ↑ https://www.gemina.es/en/blog/160/normas-y-certificaciones-para-el-sector-alimentario

- ↑ https://higieneambiental.com/higiene-alimentaria/como-incide-la-presencia-de-agua-en-la-vida-util-de-los-alimentos#:~:text=En%20el%20campo%20de%20la,pueden%20prosperar%20en%20ese%20alimento.