2022/Grupo2/DimensionamientoFisico

Determinación de la localización

| ALTERNATIVA 1 | ALTERNATIVA 2 | ALTERNATIVA 3 | ALTERNATIVA 4 | ||||||

|---|---|---|---|---|---|---|---|---|---|

| LA MATANZA

(BS AS, ARGENTINA) |

BERAZATGUI

(BS AS, ARGENTINA) |

EZEIZA

(BS AS, ARGENTINA) |

VICENTE LOPEZ

(BS AS, ARGENTINA) | ||||||

| FACTOR | IRFP | DRFA | IRFP*DRFA | DRFA | IRFP*DRFA | DRFA | IRFP*DRFA | DRFA | IRFP*DRFA |

| Medios de transporte | 2 | 5 | 10 | 4 | 8 | 3 | 6 | 3 | 6 |

| Disponibilidad de MO especializada | 2 | 3 | 6 | 2 | 4 | 1 | 2 | 2 | 4 |

| Cercanía a consumidores | 3 | 4 | 12 | 3 | 9 | 2 | 6 | 5 | 15 |

| Valor y disponibilidad de terrenos | 2 | 3 | 6 | 3 | 6 | 3 | 6 | 4 | 8 |

| Disponibilidad de energía eléctrica | I | SI | PA | SI | PA | SI | PA | SI | PA |

| Disponibilidad de parques Industriales | 3 | 3 | 9 | 5 | 15 | 5 | 15 | 1 | 3 |

| Disponibilidad de agua corriente | I | SI | PA | SI | PA | SI | PA | SI | PA |

| Accesos logísticos | 4 | 5 | 20 | 3 | 12 | 3 | 12 | 3 | 12 |

| SUMATORIA | 43 | 42 | 35 | 36 | |||||

Las valoraciones de cada factor se hicieron en base a las siguientes consideraciones:

- Medios de transporte: disponibilidad y cercanía a redes de transporte público (trenes, colectivos, subtes).

- Disponibilidad de MO especializada: cercanía a universidades, terciarios y colegios técnicos con mano de obra calificada para los puestos de trabajo requeridos.

- Cercanía a consumidores: cercanía a centros de consumo masivos tales como CABA. Importante para poder llegar a los consumidores de forma rápida y en las mejores condiciones. Además, esto permitiría reducir los costos logísticos.

- Valor y disponibilidad de terrenos: se tuvieron en cuenta la disponibilidad de diversos galpones industriales con las características deseadas, en precio y superficie, para las distintas geolocalizaciones propuestas.

- Disponibilidad de energía eléctrica: es un factor innegociable. Por un lado, se utiliza para el funcionamiento de la distintas máquinas en el área productiva. Por otro lado, es indispensable para la iluminación general y localizada en baños, cocina, oficinas, almacenes y demás sectores de toda la fábrica.

- Disponibilidad de parques industriales: importante para facilitar el transporte de productos, acceso a fuentes de energía y la posibilidad de acceder a beneficios impositivos y reducción de aranceles en caso de establecerse en el lugar.

- Disponibilidad de agua corriente: es otro factor innegociable. Además de utilizarse como ingrediente en la producción del snack, el agua es un insumo indispensable para el funcionamiento de baños, cocina y lavamanos dentro de la fábrica.

- Accesos logísticos: cercanía, acceso y disponibilidad a caminos principales, autopistas y rutas. Importante para facilitar la distribución de nuestros productos a los distintos puntos de venta a través de caminos seguros, rápidos y que no requieran una inversión adicional para conectarse al establecimiento.

Finalmente, si bien tanto la Matanza como Berazategui obtienen puntajes finales similares, se decide ubicarse en La Matanza, La Tablada en un galpón Industrial de 1.700 m2 en zonificación industrial.

Definición técnica del producto

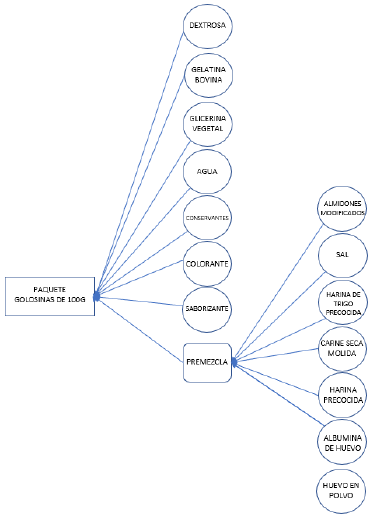

Listado de materiales (BOM)

| ITEM | DESCRIPCIÓN | NIVEL | PORCENTAJE | CONSUMO | UNIDAD DE MEDIDA |

| 1 | Paquete golosinas de 100 g | 1 | 1,00 | unidad | |

| 2 | Bolsa doypack | 1 | 1,00 | unidad | |

| 3 | Colorante | 2 | 0,01% | 0,01 | gramos |

| 4 | Sorbato de potasio | 2 | 0,05% | 0,05 | gramos |

| 5 | Acido Citrico | 2 | 0,10% | 0,10 | gramos |

| 6 | Gelatina Bovina | 2 | 7,00% | 7,00 | gramos |

| 7 | Glicol de propileno | 2 | 4,00% | 3,60 | mililitros |

| 8 | Dextrosa | 2 | 5,00% | 5,00 | gramos |

| 9 | Glicerina vegetal | 2 | 5,00% | 3,97 | mililitros |

| 10 | Agua | 2 | 7,74% | 7,74 | mililitros |

| 11 | Saborizante (hidrolizado de pollo/carne) | 2 | 4,00% | 4,00 | gramos |

| 12 | Albumina de huevo | 3 | 10,00% | 10,00 | gramos |

| 13 | Carne seca molida | 3 | 20,00% | 20,00 | gramos |

| 14 | Harina precocida (carne/pollo) | 3 | 13,00% | 13,00 | gramos |

| 15 | Huevo en polvo | 3 | 8,00% | 8,00 | gramos |

| 16 | Harina de trigo precocida | 3 | 10,00% | 10,00 | gramos |

| 17 | Sal | 3 | 0,10% | 0,10 | gramos |

| 18 | Almidones modificados de arroz | 3 | 6,00% | 6,00 | gramos |

Especificaciones técnicas

Producto: Snacks saludables.

Peso neto (pack): 100 g.

Uso esperado: perros de tamaño mediano y grande.

Ingredientes:

- Agua.

- Harina de trigo precocida.

- Almidones modificados de arroz.

- Conservantes.

- Sorbato de potasio (conservación de frescura).

- Ácido cítrico (antioxidante).

- Glicol de propileno (mantiene la humedad).

- Sal.

- Gelatina Bovina.

- Carne seca molida.

- Harina precocida de carne.

- Harina precocida de pollo.

- Dextrosa.

- Glicerina vegetal.

- Albumina de huevo.

- Huevo en polvo.

- Saborizantes (hidrolizado de pollo, hidrolizado de carne).

- Colorante.

Vida útil: 1 año.

Condiciones de almacenamiento/distribución: almacenar en un lugar limpio, fresco y seco, libre de humedad, lejos de la luz del sol.

Normas aplicables

NORMA TÉCNICA DE ALIMENTOS PARA ANIMALES DE LA REPUBLICA ARGENTINA : “La Norma Técnica de Alimentos para Animales es de aplicación obligatoria en el territorio de la República Argentina para todas las firmas y establecimientos que elaboren, fraccionen, depositen, distribuyan, comercialicen, transporten, importen o exporten productos destinados o que puedan destinarse a la alimentación animal”.[1] Decreto Ley 7.845/64 y el Decreto Nº 1.585/96. La normativa puede ser solicitada al Centro de Documentación e Información del SENASA.

Por otro lado, también existe una norma que no es de cumplimiento obligatorio pero si certificable, lo cual me permite diferenciarme de mis competidores y garantizar un producto de calidad. Es el caso de la norma ISO 22.000. “Pueden optar a la certificación todas aquellas empresas que elaboren alimentos, bien como producto final o bien como producto intermedio, dirigidos a la alimentación humana y/o animal”.[2]

Características condición del producto

Forma: circular.

Tamaño: 2,5 cm de diámetro; 0,75 cm de espesor.

Sabor: carne y pollo.

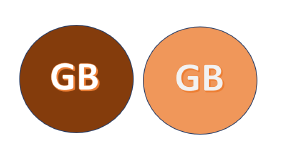

Color: los snacks sabor pollo tendrán un tono anaranjado, mientras que los snacks sabor carne tendrán un color marrón.

Textura: semihúmeda.

Contenido de humedad: 18%.

Plan de ensayos

El control de calidad se realizará tanto para la materia prima como para la producción proveniente de línea.

Para la materia prima, se inspeccionará principalmente la carne y las harinas. Las harinas serán revisadas a través de un control de vista a modo de validar que el proveedor le haya hecho una buena molienda. Por otro lado, la calidad de la carne se determinará según su porcentaje de grasa (deberá contar con un porcentaje menor al 9%) y factores de palatabilidad (aspecto, olor, sabor).

La inspección de la producción será por muestreo. Es decir, se extraerá una muestra igual a 1 paquete (100 g) de la producción una vez por día a fin de realizar los siguientes ensayos:

- medición de la actividad acuosa;

- medición de la humedad;

- ensayos de características organolépticas.

"Los microorganismos necesitan agua para poder crecer y desarrollarse, el agua disponible dentro de los alimentos es un parámetro conocido como actividad del agua (aw) y es un factor importante para la longevidad de la vida útil de los mismos, ya que cuanto mayor es la cantidad de agua disponible en el alimento más fácilmente pueden prosperar los gérmenes. Cuanto menor es la actividad del agua de un alimento, mayor es su vida útil, dado que significa que contiene menor cantidad de agua disponible para que los microorganismos puedan desarrollarse".[3]

En el ensayo de actividad acuosa se buscará que aw sea menor de 0,60 ya que, a partir de este valor no existe crecimiento microbiano.

En cuanto a la medición de humedad, esta se realiza mediante un método termogravimétrico con un analizador de humedad. Se trata de un proceso mediante el cual se mide la masa de la muestra a medida que se seca, pasa el tiempo y aumenta la temperatura. Es importante que el valor de la muestra extraída ronde en el 18%.

El ultimo control enunciando, ensayo de características organolépticas, es importante para poner en evidencia los aspectos cualitativos del snack como lo son: tener un buen color y que no se observe una masa con quiebres. Este control no requiere de ningún instrumento, simplemente la vista.

Por otro lado, una vez por mes se contratará a un tercero para que realice un ensayo microbiológico en el cual se haga un recuento de microorganismos, mohos y levaduras, presencia de Salmonella, E. coli.

Acondicionamiento del producto

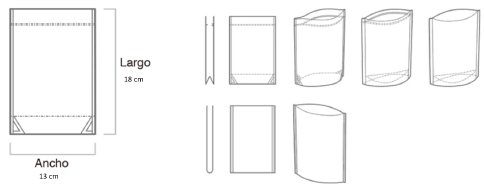

El producto vendrá en un envase doypack (13 × 2,5 × 18 cm) con cierre zipper para conservar la calidad del alimento y facilitar el manipuleo.

De la línea de empaquetado salen paquetes de 100 g. A su vez, veinte paquetes de 100 g forman una caja de producto terminado. Esta ultima es la unidad que se utilizará para el transporte.

La caja será de cartón y deberá indicar la cantidad de paquetes que contiene en su interior es decir, lo ya mencionado: veinte paquetes de 100 g. También, es de importancia que se indique con algún logo que el material (cartón) es reciclable y sensible a la humedad.

El etiquetado del paquete deberá contar con:

- Información sobre la especie o clase de animales a la que está destinado: perros de tamaño mediano y grande.

- Una lista de los ingredientes con la correspondiente mención de los aditivos en orden decreciente de proporción. Los ingredientes macros son: harina de carne, harina de pollo, agua, carnes magras, harina de trigo y arroz. Los ingredientes micros son: conservantes, colorantes, saborizantes, aditivos.

- Información del lugar de elaboración y envasado.

- Número de atención al consumidor.

- Indicaciones y advertencias para el uso. Importante destacar la presencia de ingredientes alergenos para los perros tales como las proteínas animales.

- Identificación del lote.

- Fecha de fabricación.

- Fecha de caducidad.

- Información nutricional (porcentaje de proteína, grasa, fibra, calcio).

- Proteínas 18%.

- Fibra cruda 4%.

- Minerales 10%.

- Calcio 2,2 a 3,5%.

- Contenido calórico 2800 kcal por envase.

- Cantidad total diaria recomendada según peso.

- Hasta 5 kg: 2 unidades.

- De 6 a 10 kg: 4 unidades.

- De 11 a 15 kg: 6 unidades.

- De 16 a 25 kg: 8 unidades.

- Más de 25 kg: 10 unidades.

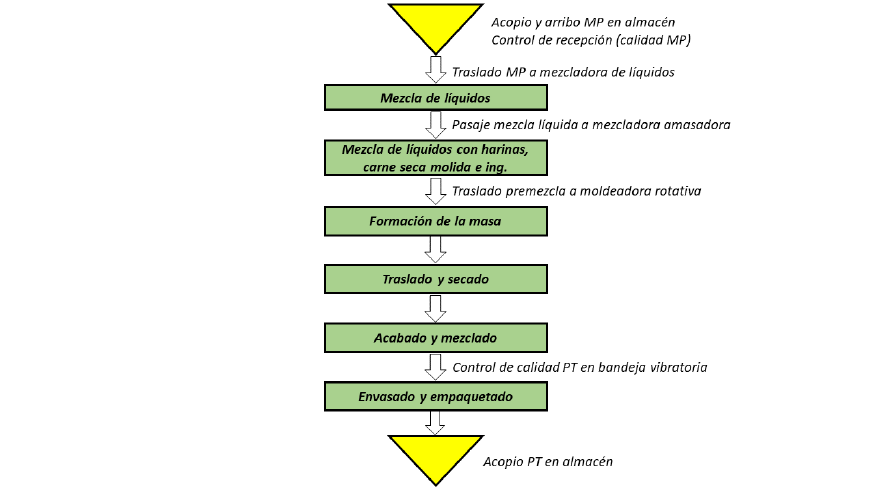

Definición del proceso de producción

Etapas del proceso productivo

Una característica fundamental a tener en cuenta es que el snack semihúmedo no necesita ser horneado, pues sus materias primas, como las harinas y la carne seca molida, ya vienen precocidas. Considerando este aspecto, pasaremos a desarrollar las diferentes etapas del proceso productivo:

- En primer lugar, se comienza con la mezcla de líquidos. Este proceso se realiza en una mezcladora de líquidos, la cual combina el agua, necesaria para aportarle humedad al alimento, con los conservantes (sorbato de potasio, ácido cítrico y glicol de propileno), saborizantes (hidrolizado de pollo, hidrolizado de carne) y colorantes definidos previamente.

- En segundo lugar, se continúa con la mezcla de sólidos. Este proceso se realiza en una mezcladora amasadora, donde se mezclan los ingredientes secos, como la carne seca molida, harina precocida (de carne o de pollo), arroz, harina de trigo precocida, sal y almidón de maíz, con la premezcla de líquidos. Los secos se encuentran precocidos, como se mencionó previamente, y tamizados antes de su arribo a la planta, para evitar apelmazamientos y brindar una mejor textura al snack. Estos sólidos se incorporan en la mezcladora amasadora y, una vez en funcionamiento, se vierten progresivamente los líquidos.

- En tercer lugar, se encuentra la formación de la masa. La mezcla realizada previamente se vuelca en una moldeadora rotativa, la cual le otorga la forma a los snacks. Al depositar la masa en la tolva, esta se introduce dentro de un rodillo formado, gracias a la presión que ejerce otro rodillo liso y un cuchillo raspador que se encuentra entre ambos. Luego, este rodillo es presionado por otro, en su parte inferior, con una cinta de por medio, permitiendo que los snacks se desprendan sobre esta cinta transportadora. Durante este proceso, restos de la mezcla pueden caer de la máquina. Si estos son recogidos en bandejas, pueden utilizarse nuevamente como desperdicio recuperable. Si estos caen al suelo, se desechan como producto orgánico.

- En cuarto lugar, se continúa con el traslado y secado. Al terminar la cinta de la moldeadora, esta empalma con una cinta transportadora que lleva los snacks hasta una bandeja vibratoria. Durante este traslado, las golosinas pasan debajo de un túnel de ventiladores, los cuales son ajustados, según la época del año, para regular la humedad del producto al nivel deseado.

- En quinto lugar, está el acabado y mezclado de los snacks. Una vez terminado el recorrido de la cinta de secado, las golosinas caen sobre una bandeja vibratoria, con dos objetivos. Por un lado, mejorar el acabado del producto final, quitando posibles excedentes en los bordes. Por otro lado, mezclar los dos sabores de snack, para lograr una distribución homogénea a la hora de empaquetar el producto final.

- En sexto y último lugar, se encuentra el envasado. Al finalizar el recorrido por la bandeja vibratoria, los snacks caen en unos cangilones que los elevan hasta una pesadora multicabezal. Finalmente, la envasadora se encarga, mediante brazos robóticos, de agarrar los paquetes, abrirlos y, luego de que la pesadora dosifique la cantidad estipulada, cerrarlos para ser empaquetados en cajas y trasladados al depósito de materias primas.

Diagrama de flujo de fabricación

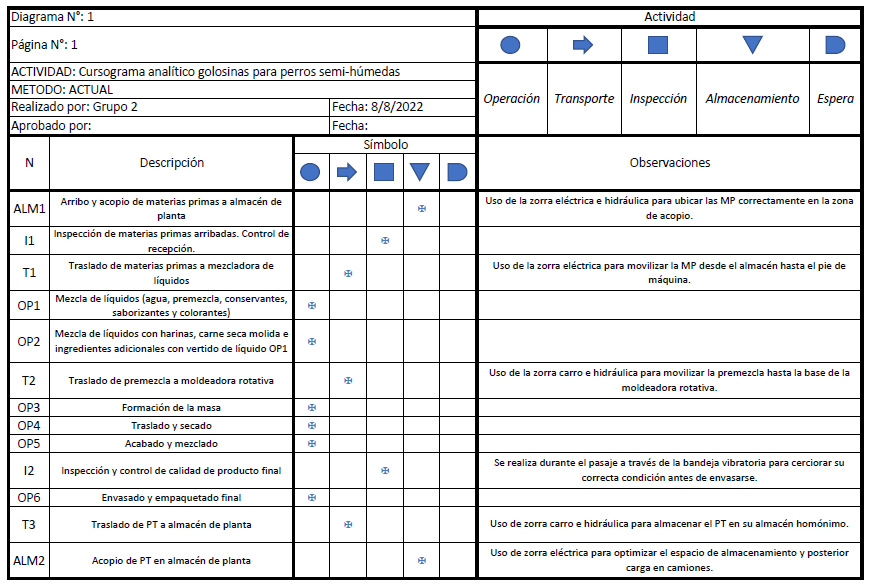

Cursograma analítico del proceso

NOTA: Tanto la zorra carro como la hidráulica manual y eléctrica tendrán kilos máximos respectivos de 200, 2000 y 3000 kg. Ello se sustenta en los usos descriptos en la zona de "Observaciones" y en los pesos de las materias primas.

Determinación de las máquinas e instalaciones

Especificaciones técnicas de las máquinas

Detallaremos las especificaciones técnicas de las máquinas necesarias para llevar a cabo el proceso productivo descripto previamente.

Mezcladora de líquidos

Esta máquina permite mezclar líquidos con una gran variedad de componentes en polvo y líquidos viscosos. Consta de un cabezal centrífugo mezclador, con alimentación directa del fondo de un tanque preparado para este fin, obligando a pasar la fase líquida y los agregados sólidos y líquidos viscosos a través de una turbina y grilla que provoca una mezcla íntima de los componentes. Este diseño asegura un producto final homogéneo.[4]

Para nuestro proceso productivo, el líquido es el agua; mientras que la goma xántica, los conservantes (sorbato de potasio, ácido cítrico, glicol de propileno, tocoferol), los colorantes y los saborizantes son los polvos y líquidos viscosos.

Algunas características importantes de esta máquina son:

- Los materiales que están en contacto con los ingredientes son acero inoxidable AISI 304/316, elastómeros y otros materiales sanitarios.

- Tiene un diseño sanitario apto para limpieza CIP (clean in place o limpieza en el lugar).

- Posee sello mecánico doble.[5]

- Posee un motor trifásico de 2 kW, velocidad de husillo 2.800 rpm y CA 220/380 V - 50 Hz.[6]

- Su capacidad máxima es de 250 L.[4]

Mezcladora amasadora

Esta máquina permite mezclar polvos sólidos con líquidos. Consta de una batea en cuyo interior está montado un eje central con paletas. Al girar, estas permiten una distribución homogénea de los líquidos en los sólidos, obteniendo una masa.

Para nuestro proceso productivo, los polvos sólidos son carne seca molida, harina precocida (de carne o de pollo), arroz, harina de trigo precocida, sal y almidón de maíz; mientras que el líquido es la mezcla que se preparó con anterioridad en la mezcladora de líquidos.

Algunas características importantes de esta máquina son:

- El material que está en contacto con los ingredientes es acero inoxidable.

- La marcha de la amasadora es silenciosa, contribuyendo a disminuir lo máximo posible los ruidos en la fábrica.

- Posee un dispositivo de seguridad contra accidentes.

- Posee un motor trifásico de 2,25 kW, velocidad de husillo 1.500 rpm y CA 220/380 V - 50 Hz.

- Su capacidad se encuentra entre los 250 y 270 kg/h.[7]

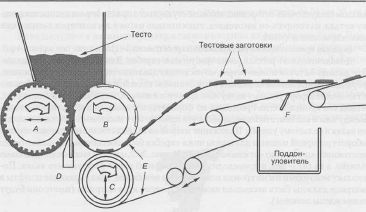

Moldeadora rotativa

Esta máquina permite moldear una masa en pequeñas porciones de la forma deseada. Consta de una tolva, sobre la cual se vierte la mezcla, tres rodillos, que permiten formar las porciones y una cinta transportadora, sobre la cual se deposita esta masa cortada.

Principalmente, este equipo es utilizado en la producción de galletas, las cuales parten de una masa y se moldean para imprimirles una forma determinada. Aprovechando las similitudes de nuestro proceso con el principio de funcionamiento de esta máquina, nosotros la usaremos para darle forma a los snack semihúmedos.

La mezcla previamente realizada en la amasadora, la cual tiene una textura de arena, se vierte sobre la tolva. En nuestro caso, esta se encuentra dividida en dos secciones, para que se pueda colocar el preparado de carne separado del de pollo. La tolva permite que la mezcla vaya cayendo entre dos rodillos, uno ranurado llamado "alimentación" (A) y otro formado con moldes en la superficie llamado "formación" (B). La masa se introduce en los huecos del rodillo B debido a la presión que ejerce el rodillo A. Entre ambos, se encuentra un cuchillo llamado "raspador" (D) que permite cortar la masa, minimizando las pérdidas. Luego, un rodillo liso ubicado en la parte inferior llamado "extractor" (C) presiona al rodillo B, con una cinta de por medio llamada "cinta de extracción" (E). Esto genera el desprendimiento de los snacks del rodillo B, los cuales se depositan sobre la banda E. Además de los snacks con la forma correspondiente, debajo de ellos se forma una fina capa de masa presionada sobre la banda. Para quitar ese sobrante y reutilizarlo, al finalizar el recorrido de la cinta, se coloca una bandeja que permite recuperar los excedentes (F).[8]

Algunas características importantes de esta máquina son:

- El rollo de alimentación es de acero inoxidable 304 y sostiene la masa gracias a sus ranuras.

- El rollo de formación es de acero inoxidable 304 y la matriz es de plástico.

- El rodillo extractor está provisto de un recubrimiento de goma grueso alrededor de la parte central de acero.

- El borde superior del rascador está espaciado entre 3 y 11 mm por debajo del eje de los rodillos A y B. Además, su hoja debe ser lo más afilada posible, pero el borde superior de la hoja no debe ser demasiado delgado.

- La curvatura de la cinta de extracción debe ser lo más suave posible para evitar grietas permanentes en la masa.

- Posee un motor trifásico de 3 kW y CA 380 V - 50 Hz.

- Su capacidad se encuentra entre 300 y 400 kg/h.[9]

Cinta de secado

Esta máquina consta de una malla metálica, la cual transporta el alimento de una máquina hacia otra. Esta banda pasa debajo de una serie de ventiladores refrigerantes, que secan el snack, disminuyendo su temperatura.

Este dispositivo tiene dos funciones principales. En primer lugar, secar los snacks, disminuyendo su contenido de humedad hasta el nivel deseado. Esto se logra con un túnel de ventiladores, los cuales favorecen la circulación de aire, extrayendo parte del contenido acuoso del alimento. En segundo lugar, la máquina transportará los snacks de la moldeadora rotativa hacia la bandeja vibratoria. Sin la presencia de esta malla, la fina película de masa que queda debajo de la masa formada, caería directamente sobre la bandeja vibratoria. En cambio, al empalmar una cinta con la otra, este excedente cae por gravedad y se recoge en una bandeja, lo cual, a su vez, disminuye el porcentaje de desperdicios no recuperables. Luego, al finalizar el recorrido, los snacks ya secos caen en una bandeja vibratoria. Nuevamente, entre ambos dispositivos se encuentra una bandeja que permitirá recolectar nuevos desperdicios.

Algunas características importantes de esta máquina son:

- El marco es de acero inoxidable 304 y la cinta es una malla metálica de alambre de grado alimenticio.

- La velocidad de la cinta es ajustable, por lo que se la hará coincidir con la velocidad de la cinta de extracción de la moldeadora rotativa.

- El sistema de ventilación puede encenderse y apagarse de forma independiente a la cinta.

- Posee un motor de 0,75 kW y CA 220/380 V - 50 Hz.[10]

Bandeja vibratoria

Esta máquina consta de una bandeja metálica, la cual transporta el alimento de una máquina hacia otra. Su característica principal es que, durante todo este proceso, la bandeja vibra, eliminando posibles desperdicios y permitiendo una distribución homogénea del alimento.

Este dispositivo tiene dos funciones principales. En primer lugar, eliminar los excedentes de masa de los snacks. Antes de llegar a esta máquina, los snacks pasan por la cinta de extracción de la moldeadora rotativa y luego por la malla metálica de la cinta de secado. Esto permite sacar los excedentes de mayor tamaño, pero no aquellas imperfecciones que quedaron adheridas a los bordes del snack luego de su formación. Este dispositivo, permite que esos pequeños sobrantes de masa puedan desprenderse del snack, dándole un mejor acabado. En segundo lugar, la máquina busca distribuir de forma relativamente homogénea los snacks. Al colocar por separado la mezcla de carne de la de pollo, cada sabor se encuentra distribuido a lo largo de cada mitad de la cinta transportadora. Al caer en la bandeja vibratoria, esta mezcla los snacks para que luego, al ser envasados, haya una proporción similar de ambos sabores en cada paquete. Al finalizar el recorrido, los snacks pasan por una rejilla con pequeñas perforaciones, que permiten recolectar el desperdicio mencionado. Luego de pasar por esta rejilla, la bandeja posee una abertura por la cual los snacks pasan al próximo dispositivo.

Algunas características importantes de esta máquina son:

- La bandeja es de acero inoxidable 304.

- Posee un nivel de intensidad sonora por debajo de los 75 dB(A), contribuyendo a disminuir lo máximo posible los ruidos en la fábrica.

- Posee un motor vertical vibratorio de 0,5 kW y CA 220/380 V - 50 Hz.

- Posee una capacidad de 10 a 1.000 kg/h.[11]

Envasadora

Esta máquina permite envasar productos sólidos en bolsas del tipo doypack. Está compuesta por una plataforma de apoyo, un alimentador elevador, una pesadora multicabezal y una envasadora vertical.

Al llegar al final de la bandeja vibratoria, los snacks ya terminados caen sobre una tolva, la cual permite que se depositen sobre los cangilones del alimentador elevador. Estos contenedores suben y depositan los snacks en la boca de una pesadora multicabezal, la cual dosifica los snacks en sus distintos cabezales. Las puertas de estos cabezales se abren, dejando caer el alimento en la bolsa. El manejo de las bolsas es llevado a cabo por una serie de brazos robóticos dispuestos en el cabezal. En primer lugar, unos brazos agarran una de las bolsas dispuestas en un pilón. En segundo lugar, otros brazos se encargan de abrirla para verter el contenido proveniente de la pesadora. En tercer lugar, otro dispositivo mecánico aprieta la parte superior de la bolsa para cerrarla. Finalmente, las bolsas de producto terminado se dejan deslizar por una rampa, donde un operario las debe ir recolectando para su posterior almacenamiento.

Algunas características importantes de esta máquina son:

- La pesadora multicabezal cuenta con sensores de alta precisión que ofrecen una velocidad de medición máxima con un margen de error de entre 0,3 y 1,5 g.

- Posee un sistema de control PLC con una pantalla táctil que permite controlar la velocidad, el peso y otros parámetros de utilidad de la máquina. Además, cuenta con un botón rojo ubicado cerca de esta pantalla para detener su funcionamiento en caso de accidentes.

- El elevador es de acero inoxidable o de acero al carbono. La tolva es de plástico de grado alimenticio y puede tener una capacidad de 2 a 4 L.

- La plataforma de apoyo robusta de acero inoxidable 304 le proporciona una gran estabilidad, y mantenimiento y limpieza sencillos.

- Posee un mecanismo de detección de bolsa estándar: cuando exista faltante de bolsa o esta no se abra el equipo detiene el llenado evitando así que el producto se desperdicie.

- Tiene un consumo de aire de 0,6 m3/min.

- Posee motores trifásicos de potencia total 2,5 kW y CA 380 V - 50/60 Hz.

- La velocidad de envasado es entre 25 y 60 bolsas/min.[12]

Compresor de aire

Esta máquina permite aumentar la presión de un gas mediante el intercambio de energía entre ambos. El motor toma la energía eléctrica de la red y la transforma en energía mecánica, permitiendo el movimiento de los dispositivos internos del compresor. Luego, esta energía es intercambiada con el gas, el cual aumenta su entalpía, disminuye su volumen específico y aumenta su presión; es decir, se comprime. En la mayoría de los casos, este gas es aire, pero sus usos son muy variados.

En nuestro caso, lo utilizaremos para suministrarle aire comprimido a la envasadora. Optamos por un compresor de tornillo rotativo, el cual permite obtener la presión deseada en una única etapa. Al ingresar el aire, este queda atrapado y sellado entre los perfiles de dos tornillos, uno macho y otro hembra. A medida que estos rotores helicoidales giran y engranan, el aire es empujado a lo largo de ellos hacia un espacio cada vez más pequeño. Esto provoca un aumento de la presión para permitir que el volumen de aire dado encaje en las cavidades de la cámara de compresión.[13]

Algunas características importantes de esta máquina son:

- Es menos ruidoso y vibrante en comparación a otros modelos, como los compresores reciprocantes.

- Más eficiente energéticamente en comparación con los compresores de tipo pistón.

- El suministro de aire es continuo en comparación con los compresores alternativos.

- Temperatura final del aire comprimido relativamente baja.

- Es importante realizar un mantenimiento con frecuencia.

- Posee un nivel de intensidad sonora de 58 dB(A).

- Posee un motor de 11 kW y CA 220/380 V - 50/60 Hz.

- Posee una capacidad entre 1,02 y 1,55 m3/min.

- Su presión de funcionamiento varía entre los 0,8 y 1,25 MPa.[14]

Consumos de energía, agua y otros servicios

Para que la fabricación de nuestros snacks sea posible, necesitaremos de distintos servicios que permitirán el funcionamiento tanto de las máquinas y equipos productivos como de los administrativos y sanitarios.

En primer lugar, debemos analizar el insumo más importante, la electricidad. Al estar ubicados en La Tablada, partido de La Matanza, la empresa proveedora de servicio es Edenor[15]. Todas las máquinas descriptas anteriormente trabajan con motores trifásicos a una tensión de línea de 220 V. En total, todos estos equipos requieren una potencia de 22 kW. En lo que respecta al sector productivo, también hay que considerar la electricidad necesaria para las luminarias, tanto generales como localizadas en los distintos puestos de trabajo. Por otro lado, se encuentra la electricidad que se utilizará en espacios comunes como el comedor, los sanitarios y los distintos pasillos dentro de la fábrica. Por último, se deberá considerar la energía necesaria para el funcionamiento de equipos administrativos, como computadoras, impresoras y teléfonos. Todos estos equipos mencionados son altamente inductivos, por lo que se deberá instalar un banco capacitivo que permita disminuir la reactancia capacitiva del sistema, aumentando el factor de potencia para cumplir con los valores establecidos por la proveedora del servicio y evitar así penalizaciones.

En segundo lugar, tenemos el agua. Al estar ubicados en La Tablada, partido de La Matanza, la empresa proveedora de servicio es AySA[16]. Desde el punto de vista productivo, el agua es utilizada solamente en la mezcladora de líquidos como materia prima. El resto de las máquinas no requieren agua para su funcionamiento. Donde será indispensable este servicio es en las zonas comunes como el comedor y el baño, cumpliendo con las normativas vigentes de sanidad. En el sector administrativo, no se utilizará agua en ningún equipo.

En tercer lugar, podemos mencionar al aire comprimido. Este servicio será necesario para el funcionamiento de la envasadora, la última máquina del proceso productivo. Sin embargo, a diferencia de los primeros dos, este insumo será previsto internamente a través de un compresor. Una vez presurizado, el aire se transportará dentro de la fábrica a través de cañerías.

Mantenimiento y medios de control

Una falla en la maquinaria puede causar una gran pérdida para la empresa, debido al tiempo de parada por causa generado donde no se fabrican snacks. Por este motivo, se opta por un mantenimiento preventivo de las máquinas. Sin embargo, no debemos dejar de considerar que los imprevistos suceden, por lo que debemos tener protocolos de acción con medidas correctivas ante desperfectos no predecibles.

Mantenimiento preventivo

Mediante la calendarización, se fijarán períodos de tiempo para la revisión de las máquinas y posible reposición de componentes desgastados.

- Dependiendo de las recomendaciones de los fabricantes, se llevará a cabo la calendarización de las revisiones a las máquinas según las horas de uso, cantidades procesadas, o el parámetro de control indicado para cada máquina. Estas revisiones podrán incluir reposición o cambio de componentes desgastados o de insumos como aceite, lubricante, etc. El objetivo es distribuir dichas revisiones en diferentes momentos del año, de manera que puedan realizarse de a una máquina por fin de semana (sábado y domingo para evitar la pérdida de días productivos). Estas tareas serán tercerizadas a los mismos fabricantes de los equipos, ya que ellos cuentan con el mayor conocimiento de su funcionamiento.

- Una tarea de mantenimiento que debe realizarse diariamente es la limpieza de las máquinas. Es esencial contar con equipos limpios debido a que la acumulación de materia prima en zonas indebidas puede llevar al atascamiento o desgaste de la máquina. Además, la limpieza aporta a una mejor calidad del producto.

Mantenimiento correctivo

El mantenimiento correctivo sobre las máquinas va a ser resuelto por los mismos operarios en caso de ser paradas por causa leves (deben contar con herramientas y repuestos, por lo que deben tener un cierto stock mínimo de ellos y de insumos) y por expertos tercerizados en caso de ser graves. Este tipo de causas debe ser minimizadas ya que implican la pérdida de tiempo productivo. Por otra parte, sobre las instalaciones también se hará un mantenimiento correctivo; por ejemplo, arreglo de caños rotos, pintura en paredes con humedad, arreglos en puertas y ventanas, etc. También, se realizarán trabajos de pintura en las zonas que deben ser señalizadas y se encuentran desgastadas.

Descripción de los sistemas de seguridad

La prevención de accidentes será un trabajo conjunto entre los empleados y un encargado de Seguridad e Higiene tercerizado. Este individuo se encargará de que la empresa cumpla con los protocolos exigidos por la ART y determinará medidas auxiliares que ayuden a evitar emergencias. La capacitación será el eje central a trabajar con los operarios, ya que el cuidado empieza por el reconocimiento de los peligros y la información sobre qué pasos seguir ante cada tipo de accidente. Se programarán 4 capacitaciones anuales para operarios y empleados de las demás áreas de la empresa. Estas jornadas durarán aproximadamente 2 horas y se harán en horas extra a la producción, para evitar retrasos.

Para evitar o apagar incendios se contará con:

- Matafuegos distribuidos y accesibles en diversas zonas de la fábrica. Estarán señalizados con sus respectivos carteles y serán visibles desde cualquier punto de la fábrica.

- Mangueras hidrantes con su respectiva señalización.

- Detectores de humo para activar alarmas de incendio y que todos los operarios identifiquen la presencia del peligro y puedan solicitar asistencia por parte de los bomberos.

- Deberán estar accesibles las llaves de gas y caja de electricidad para poder efectuar el corte de ambos servicios ante la presencia del incendio.

Asimismo, hay diversos accidentes que pueden generarse en una línea de producción, como atascamiento de prendas de ropa o miembros en los equipos, quemaduras, aplastamientos, intoxicaciones. Por este motivo, adicionando a la capacitación de los operarios, es necesario el uso de EPP (Elementos de Protección Personal) como guantes, cofias, delantales y botas, para estandarizar el uso de ropa adecuada que evite quedarse atrapada en máquinas y que evite reacciones en los individuos por el contacto de productos como conservantes concentrados con su piel. Sin embargo, ante el riesgo de atascamiento, es esencial que la máquina cuente con un botón rojo de fácil acceso para frenarla y poder liberar al operario.

Por otra parte, todas las instalaciones deben estar señalizadas con salidas de emergencia y presentar el plan de evacuación ante cualquier contingencia presentada. Se realizarán simulacros de evacuación una vez por año, asistido por la ART. Además, los operarios deben contar con los números de emergencia para poder acudir rápidamente a policías, bomberos y ambulancias ante emergencias. Asimismo, la señalización de las zonas de traslado en los depósitos deben estar identificadas con colores, para que los operarios caminen a través de ellas con cautela y atentos ante posible movimiento de mercadería.

Cálculos de máquinas e instalaciones

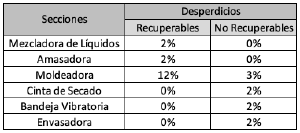

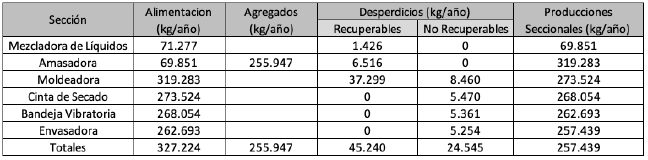

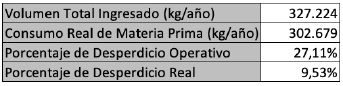

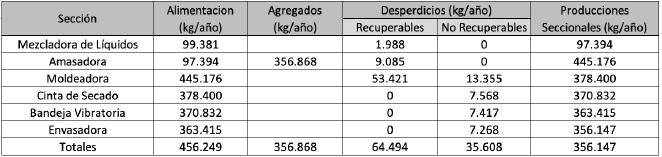

Balance Anual de Material - Producción Seccional

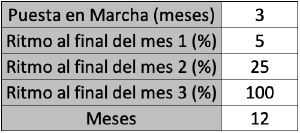

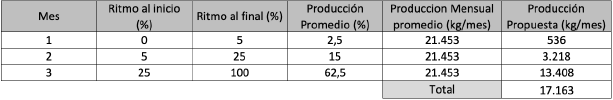

Ritmo de Trabajo

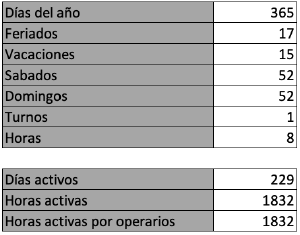

Se contará con un turno de trabajo de 8 horas, donde una hora total será utilizada para descansos a lo largo de la jornada. Se trabajará de Lunes a Viernes de 8 a 16 hs.

Capacidad Real Anual de la Maquinaria

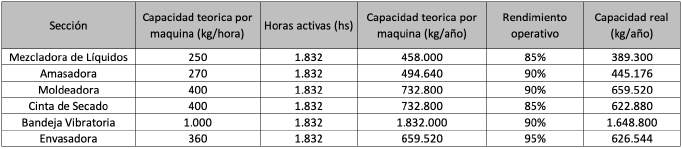

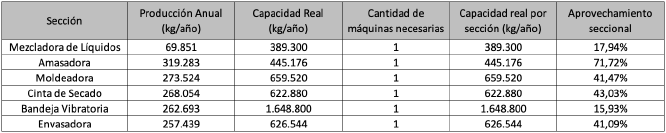

Determinación de la Cantidad de Máquinas

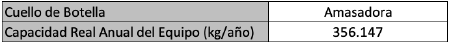

Cuello de Botella y su Capacidad Real Anual

Sabiendo que la Sección 2 es aquella con mayor aprovechamiento seccional (siendo esta el cuello de botella), procederemos al cálculo de la capacidad real anual de la fábrica con los mismos desperdicios del Balance Anual de Material mostrado anteriormente.

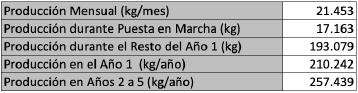

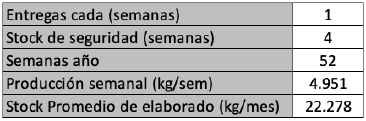

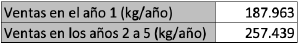

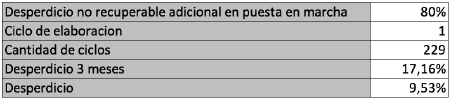

Determinación de la evolución de las mercaderías

Tiempos de entrega y envíos de mercadería - Tamaño y frecuencia de compras

Los tiempos de entrega de la materia prima principal, siendo estas las harinas, arroz, carnes frescas y cereales tienen un tiempo de entrega de entre 5 y 7 días hábiles. Estas compras se harán de manera mensual, teniendo stock para el mes siguiente completo, en lotes de 22.000 kg. Por otra parte, los componentes secundarios, como los conservantes, colorantes y saborizantes, al ser importados tienen plazos de entrega de aproximadamente entre 15 y 25 días. Además, el contexto nacional de inestabilidad en el comercio exterior genera incertidumbre sobre la disponibilidad de dichos productos a lo largo del año. Es por esto que se decide tener stock para 6 meses de producción, comprando 10.000 kg por cada adquisición. Estas compras deben ser debidamente programadas para no generar faltantes.

Cálculos de mercaderías

Evolución de la Producción

Stock Promedio de Producto Elaborado

Evolución de Ventas

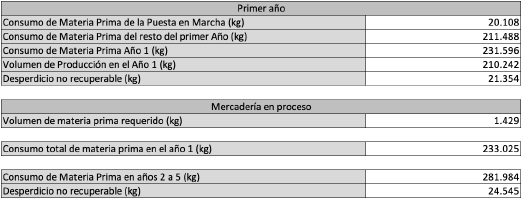

Consumo de Materia Prima para el Programa de Producción y Formación de la Mercadería en Curso y Semielaborada

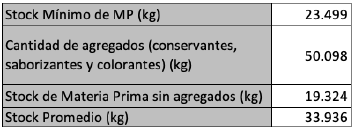

Stock Promedio de Materia Prima y el Programa de Compras

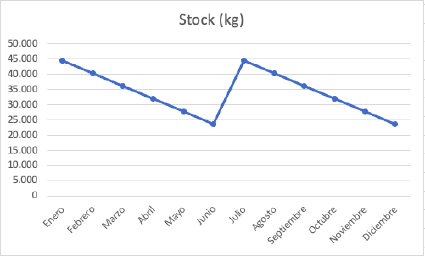

Programa General de Evolución

Determinación del personal

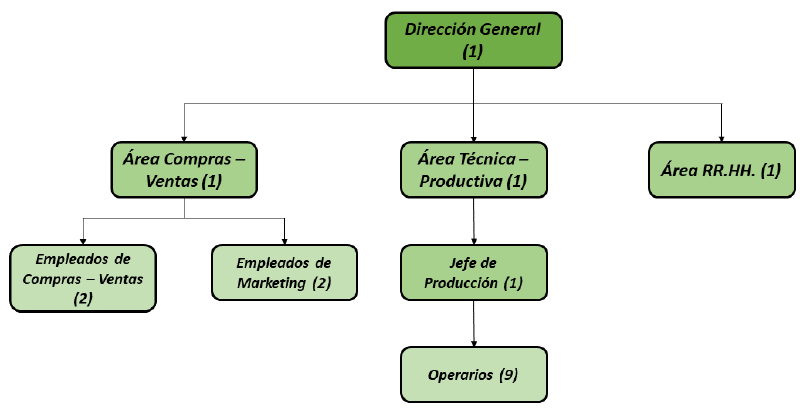

Organigrama de la empresa

Descripción de los puestos de trabajo

- Gerente general: Será el dueño visible de la empresa como tal, quien se encargará de actividades de índole comercial, administrativas y financieras. Entre ellas, podemos mencionar la fijación de objetivos estratégicos a cumplir a largo plazo, el manejo y gestión de los recursos presentes, el control esporádico de las áreas productivas para evaluar su desempeño, entre otras.

- Gerente de compras - ventas: Deberá encargarse de las relaciones tanto con el mercado proveedor como con el mercado consumidor. Sus tareas rondarán en el desarrollo de buenas relaciones con ambos, el seguimiento de tendencias de fabricación y consumo, la resolución de problemas en materia de seguimiento de pedidos, ya sea de su entrega al cliente o como de pedido para planta, la generación de políticas de venta, la búsqueda de nuevas relaciones comerciales, inversiones y negocios que sean beneficiosas a largo plazo para la compañía y el análisis constante del mercado competidor para vislumbrar posibles ventajas comparativas.

- Empleados de compras - ventas: Sus tareas se reportarán directo al gerente homónimo y tendrán el objeto principal de gestionar las ventas del producto, así como el asesoramiento al cliente y su facturación. En materia de Compra, se generarán las órdenes de compra menesteres (como así también las órdenes de fabricación subsiguientes), manejar datos actualizados de los stocks de manera de poder informar si es factible cumplir o no total o parcialmente los pedidos del cliente, analizar el seguimiento de tareas logísticas y las distribuciones tanto de salida como de entrada a planta y el establecimiento de precios y cotizaciones actualizados con las políticas que la empresa considere.

- Empleados de marketing: Si bien forman parte del Área Comercial, sus labores se redirigen hacia la promoción y reconocimiento del producto. Estarán abocados al diseño estético del packaging, la realización de análisis de posicionamiento en la mente de los consumidores y/o segmentaciones de acuerdo al público que definen como target y la generación de campañas publicitarias, ya sean personalizadas por redes o impersonales en los medios masivos de comunicación.

- Gerente técnico - productivo: Como referente del ámbito de producción, será aquella persona cuyas tareas estén destinadas a la supervisión de las etapas productivas del proceso de fabricación, la coordinación entre los distintos sectores de la planta y la relación e información que debe circular entre ellos (datos de abastecimiento, mantenimiento, diseño de procesos, estrategias de producción, etc.) y la constante idea de proposición de mejoras, de manera de hacer más eficiente el proceso productivo (trabajo con diagramas internos de recorrido, cursogramas analíticos y diagramas hombre-máquina). Además, deberá contemplar tareas de control de inventarios y programación de actividades en los plazos correspondientes.

- Jefe de producción: Tal como los empleados del Área Comercial, deberán reportarse al Gerente Técnico, aunque las funciones del jefe serán intermedias entre éste último y los operarios. Realizará labores de supervisión sobre los trabajadores de planta y será el referente dentro de la misma ante problemas e imponderables, ya sean en la fabricación misma como en las maquinarias, siempre y cuando no exceda el trabajo de personal de mantenimiento. Como tal, este gerente deberá inmiscuirse en los todos los procesos productivos que allí se hagan, coordinando su buen funcionamiento para la correcta circulación del flujo productivo.

- Operarios: Asignados a sus tareas en máquinas, serán responsables de realizar las tareas que cada una de ellas requiera para el correcto funcionamiento y circulación del proceso productivo. Como tareas adicionales a cumplir los planes de fabricación, deberán acondicionar su área de trabajo y gestionar los residuos que cada puesto o máquina pueda generar (nuevamente, sin sobrepasar el trabajo de personal de mantenimiento y limpieza). Dentro de todos ellos se mencionan, en forma particular, a los presentes en los almacenes tanto de producto terminado como de materia prima, y especialmente a quien esté encargado de los ensayos y pruebas de calidad, las cuales se dividen en dos actividades: ensayos de características organolépticas más pruebas de humedad, y ensayos microbiológicos, los cuales se tercerizan debido a su minuciosidad, herramental e infraestructura necesaria.

- Gerente de RR.HH.: Representando al área de gestión humana de la empresa, dicha posición concatena actividades de control de personal, liquidación de sueldos, administración y capacitación de dicho recurso, selección de personal y reclutamiento bajo una descripción de puestos vacantes y, a su vez, deberá compartir funciones legales, tanto para la representación de la empresa en cuanto a sus recursos se refiere, como también para con los propios empleados.

Calificación y formación necesaria - Operadores

- Gerente general: Título de grado (Ingeniero Industrial o Lic. en Administración de Empresas). Deseable experiencia en puestos de gerencia o altos rangos y habilidades de liderazgo, comunicación y trabajo en grupo.

- Gerente de compras - ventas: Título de grado (Ingeniero Industrial o Lic. en Marketing/Comercialización). Deseable experiencia en puestos de compra-venta y habilidades de comunicación, trabajo en grupo y organización. Manejo de Microsoft Office (en especial Excel). Idioma: Inglés intermedio-avanzado.

- Empleados de compras - ventas: Título de grado (Lic. en Marketing/Comercialización o afines). Experiencia en áreas de venta. Habilidades de comunicación, persuasión y negociación. Idioma: inglés intermedio.

- Empleados de marketing: Título de grado (Lic. en Marketing/Comercialización o afines). Experiencia en áreas de marketing, comercialización, ingeniería de producto y afines. Habilidades de comunicación e innovación. Idioma: inglés intermedio.

- Gerente técnico - productivo: Título de grado (Ingeniero Industrial o Lic. en Organización Industrial y afines). Experiencia en áreas técnicas, de producción o ingeniería de procesos/planta. Habilidades de organización. Manejo de Microsoft Office (excluyente: Excel).

- Jefe de producción: Título de grado o secundario completo. Deseable experiencia en trabajo en planta. Habilidades de liderazgo.

- Operarios: Secundario completo. Deseable experiencia en trabajo en planta. Habilidades de organización y trabajo bajo presión. (En cuanto al operario de aseguramiento de calidad: Título de grado (Ingeniero en Alimentos o Bromatólogo y afines)).

- Gerente de RR.HH.: Título de grado (Lic. en Recursos Humanos y afines). Habilidades de comunicación y organización. Preferente experiencia y/o conocimiento sobre Derecho.

Listado de equipos auxiliares, muebles y útiles

| ÁREA | EQUIPO | CANTIDAD |

| PRODUCCIÓN | Set de herramientas en general | 5 |

| Mesa de trabajo | 4 | |

| Matafuegos | 5 | |

| Carteles de seguridad | 5 | |

| Pallets | 40 | |

| Zorras | 3 | |

| Elevadoras | 1 | |

| Estanterías | 5 | |

| Mezcladoras | 2 | |

| Horno | 1 | |

| Máquina reborde | 1 | |

| Máquina envasado | 1 | |

| Ventiladores | 4 | |

| Computadoras | 1 | |

| Carros | 4 | |

| EPP | 20 | |

| Luces de emergencia | 5 | |

| ADMINISTRATIVA Y COMERCIAL | Dispensar de agua | 1 |

| Escritorio | 4 | |

| Matafuegos | 2 | |

| Artículos de librería | ||

| Sillas de escritorio | 4 | |

| Aire acondicionado | 2 | |

| Cafetera | 1 | |

| Cesto de basura | 4 | |

| Cajoneras | 4 | |

| Zapatillas | 4 | |

| Luces de emergencia | 6 | |

| SISTEMAS | Computadoras | 7 |

| Teléfonos | 4 | |

| Impresora | 1 | |

| Servidores | 1 | |

| Office | 7 | |

| Sistemas operativos | 7 | |

| Softwares | 10 | |

| HIGIENE | Lockers | 20 |

| Jabon | 10 | |

| Luces de emergencias | 2 | |

| Cestos | 6 | |

| COMEDOR | Mesas | 4 |

| Sillas | 15 | |

| Microondas | 2 | |

| Heladera | 1 | |

| Vajilla | 25 | |

| Mesada | 1 | |

| Cafetera | 1 | |

| Dispensar de agua | 1 | |

| Matafuego | 3 | |

| Aire acondicionado | 1 | |

| Luces de emergencias | 2 |

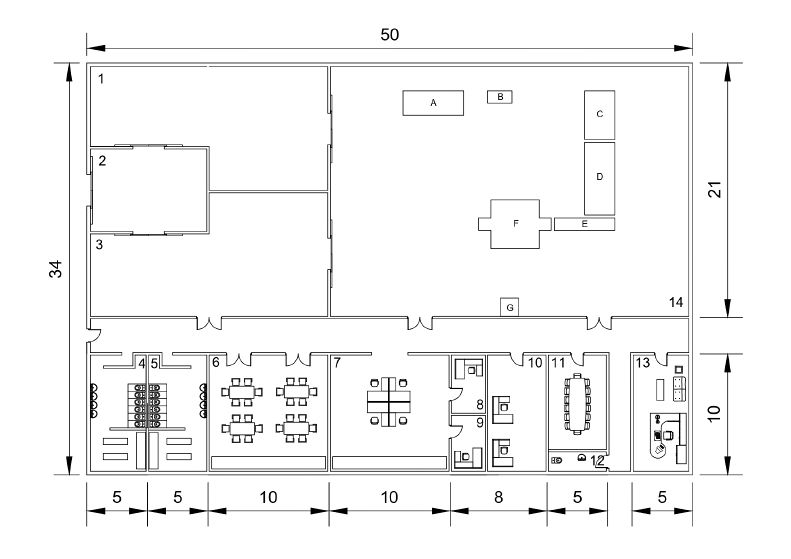

Anteproyecto de planta

Plano de planta

A continuación se presenta el plano de la planta, cuyas medidas están indicadas en metros.

| 1 | Depósito de materia prima |

| 2 | Área de carga y descarga - Control |

| 3 | Depósito de producto terminado |

| 4 | Baño y vestuario hombres |

| 5 | Baño y vestuario mujeres |

| 6 | Comedor |

| 7 | Oficina comercial |

| 8 | Gerencia comercial |

| 9 | Gerencia de recursos humanos |

| 10 | Oficina productiva |

| 11 | Sala de reuniones |

| 12 | Baño |

| 13 | Gerencia general |

| 14 | Área productiva |

| A | Mezcladora de líquidos |

| B | Mezcladora amasadora |

| C | Moldeadora rotativa |

| D | Cinta de secado |

| E | Bandeja vibratoria |

| F | Envasadora |

| G | Compresor de aire |

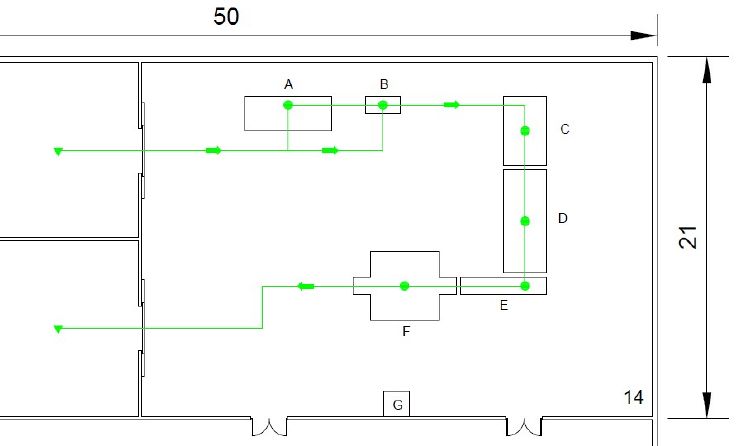

Recorrido de materiales

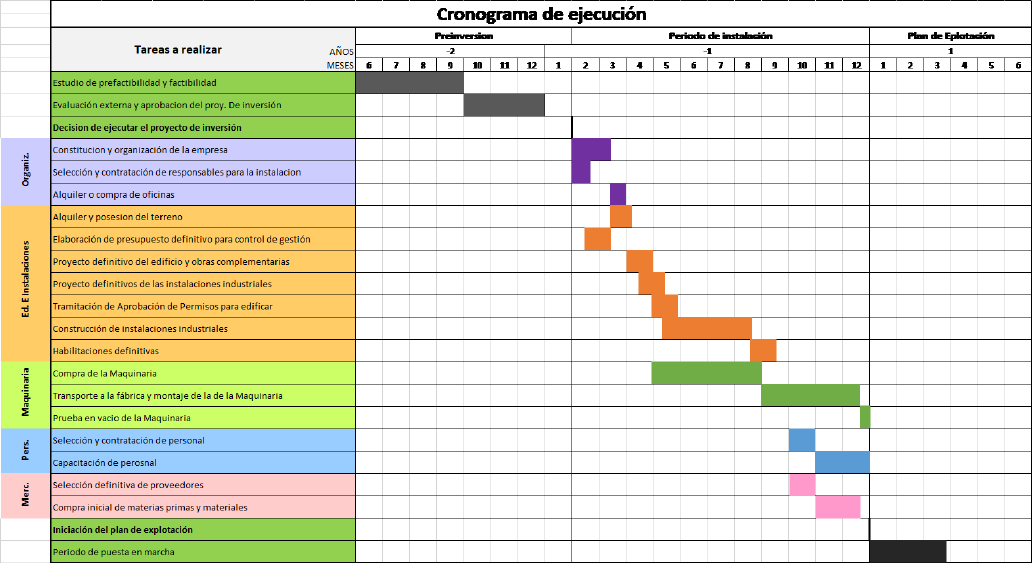

Cronograma de ejecución

Anexo - Referencias

- ↑ http://www.senasa.gob.ar/prensa/Home/consulta_publica/2015/235/proyecto_y_anexos/Anexo%20I%2028-8-15%20Norma%20tecnica.pdf

- ↑ https://www.gemina.es/en/blog/160/normas-y-certificaciones-para-el-sector-alimentario

- ↑ https://higieneambiental.com/higiene-alimentaria/como-incide-la-presencia-de-agua-en-la-vida-util-de-los-alimentos#:~:text=En%20el%20campo%20de%20la,pueden%20prosperar%20en%20ese%20alimento.

- ↑ 4,0 4,1 https://www.simes-sa.com.ar/espanol/productos/mezcladores/modulo_de_mezclado.html

- ↑ https://www.simes-sa.com.ar/espanol/productos/mezcladores/mezclador_centrifugo_directo_turmix.html

- ↑ https://spanish.alibaba.com/product-detail/stainless-steel-viscous-liquid-mixer-industrial-60408186510.html

- ↑ http://www.farinamaquinas.com.ar/amasadora-m60.html

- ↑ https://es.baker-group.net/technology-and-recipes/technology-confectionery-industry/rotational-molding-dough-for-cookies.html

- ↑ https://spanish.alibaba.com/product-detail/Rotary-shaper-machine-for-making-cookies-62289974764.html

- ↑ https://spanish.alibaba.com/product-detail/food-stainless-steel-conveyor-belt-cooling-60441156697.html

- ↑ https://spanish.alibaba.com/product-detail/Vibrating-screen-conveyor-60798786557.html

- ↑ http://packaging-provider.com.ar/3-3-rotary-pre-made-pouch-machine.html

- ↑ https://www.masferreteria.com/blog/tipos-de-compresores-usos/

- ↑ http://vsd-aircompressor.com/3-oil-free-rotary-screw-air-compressor.html

- ↑ https://www.enre.gov.ar/web/web.nsf/Files/RTI-EDENOR%20-%20Anexo%20J.pdf/$FILE/RTI-EDENOR%20-%20Anexo%20J.pdf

- ↑ https://www.aysa.com.ar/Quienes-Somos/sobre_nosotros