2023/Grupo10/DimensionamientoFisico

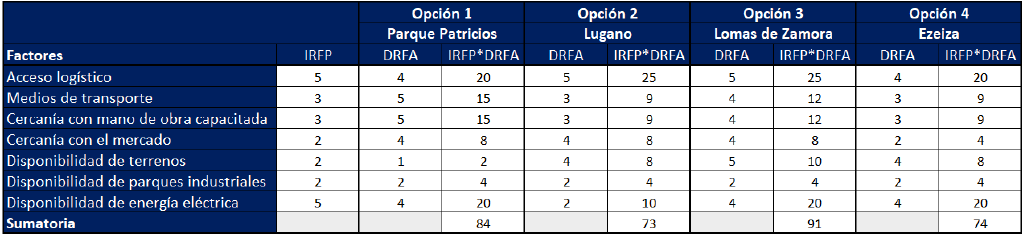

Determinación de la Localización

Se evaluaron los factores teniendo en cuenta las siguientes consideraciones:

- Acceso logístico: Este factor se determina a partir del acceso a autopistas, calles pavimentadas y rutas para el transporte de los productos hacia los distintos puntos del mercado.

- Medios de transporte: Se tuvo en cuenta la disponibilidad de medios de transporte como trenes, colectivos y subtes, para facilitar el traslado de los empleados.

- Cercanía con mano de obra capacitada: Clave para tener en cuenta la viabilidad del proyecto. Se necesita tener operarios con ciertos requerimientos, por lo que se busca que la planta esté cerca de zonas urbanas, donde haya personas que puedan acceder a cierto nivel de estudios.

- Cercanía con el mercado: Establecerse cerca del mercado puede ofrecer ventajas competitivas. Esto incluye la reducción de costos de envío, tiempos de entrega más rápidos, una mejor comprensión de las necesidades y preferencias del mercado local, y la capacidad de brindar un servicio más personalizado.

- Disponibilidad de terrenos: Se considera la disponibilidad de terrenos adecuados para el proceso productivo en las zonas mencionadas. Esto incluye evaluar la infraestructura existente, las restricciones de zonificación, las normativas actuales, los costos de adquisición y desarrollo, además de evaluar la posible expansión futura.

- Disponibilidad de parques industriales: Se tuvo en cuenta la cantidad y calidad de los parques industriales existentes en las respectivas zonas analizadas.

- Disponibilidad de energía eléctrica: Es fundamental contar con un suministro eléctrico confiable y constante para garantizar un funcionamiento eficiente y minimizar las interrupciones en la producción. La falta de energía puede causar retrasos en la producción, dañar equipos sensibles y generar pérdidas económicas significativas.

Se optó por seleccionar Lomas de Zamora como ubicación final, dado que obtuvo la puntuación más alta, para establecerse en un galpón industrial de 2.000 m2.

Definición Técnica del Producto.

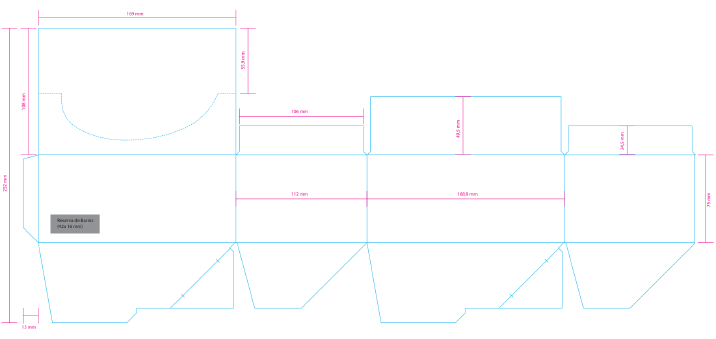

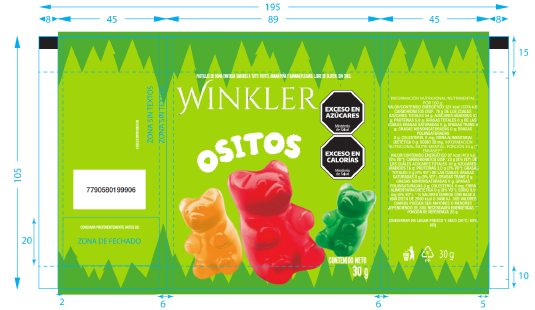

Planos y/o Dibujos.

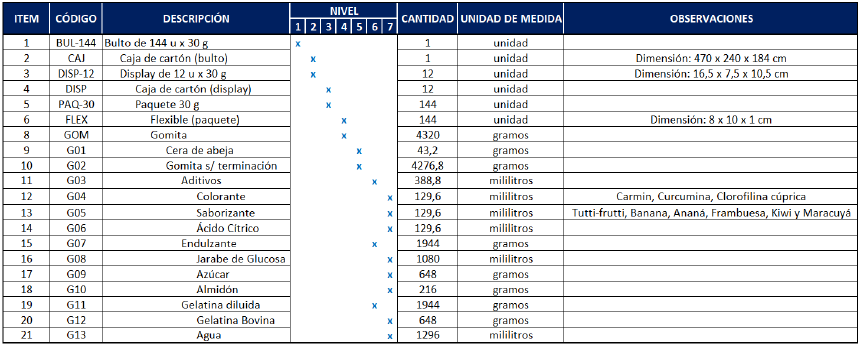

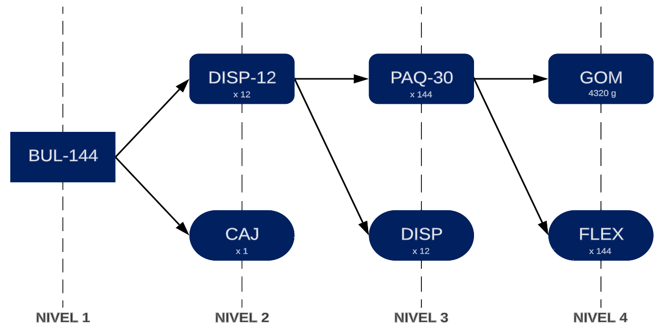

Listado de Materiales (BOM).

Especificaciones Técnicas.

Producto: Pastilla de goma.

Peso neto: 30 gramos.

Valor objetivo: Consumo para niños, jóvenes y adultos.

Ingredientes:

- Agua

- Gelatina Bovina

- Jarabe de Glucosa

- Azúcar

- Almidón

- Colorante

- Saborizante

- Ácido Cítrico

- Cera de abeja

Vida Útil: 365 días.

Parámetros de conservación: Conservar en un lugar fresco y seco (20º - 60% H.R.)

Normas Aplicables.

La planta productora implementa una serie de normas reconocidas internacionalmente para garantizar la calidad, seguridad alimentaria y buenas prácticas en su producción. Estas normas son la ISO 9001, ISO 14001, ISO 45001, Buenas Prácticas de Manufactura (DPM), la norma FSSC 22000 y la certificación BRC de calidad exclusiva. A continuación, el detalle de cada una:

- Las normas ISO 9001, FSSC 22000 se enfocan en la gestión de calidad y en la seguridad alimentaria, asegurando que la planta cumpla con los requisitos del cliente, incluyendo el control de calidad en la fabricación y la trazabilidad de los ingredientes utilizados.

- La norma ISO 14001 se centra en la gestión ambiental, promoviendo prácticas sostenibles y el control de los impactos ambientales asociados con la producción de caramelos de goma.

- La norma ISO 45001 se refiere a la gestión de salud y seguridad ocupacional, asegurando un entorno de trabajo seguro para los empleados involucrados y el control de los riesgos asociados a los procesos.

- Las Buenas Prácticas de Manufactura (DPM) se centran en la higiene y seguridad alimentaria, estableciendo procedimientos y prácticas para la manipulación de ingredientes, el control de contaminación cruzada, el mantenimiento de la limpieza y el cumplimiento de estándares sanitarios en la producción de caramelos de goma.

- La certificación BRC garantiza la calidad y seguridad de los productos alimentarios.

Características condición del Producto.

Forma: Ositos, letra “W” y botines.

Tamaño: 1,8 cm de largo; 1 cm de ancho; 0,8 cm de espesor.

Sabor: Tutti-frutti, Banana, Ananá, Frambuesa, Kiwi y Maracuyá.

Color: Rosa, Amarillo, Azul, Rojo, Verde y Naranja.

Textura: Suave, elástica y de consistencia gomosa.

Humedad: 13%.

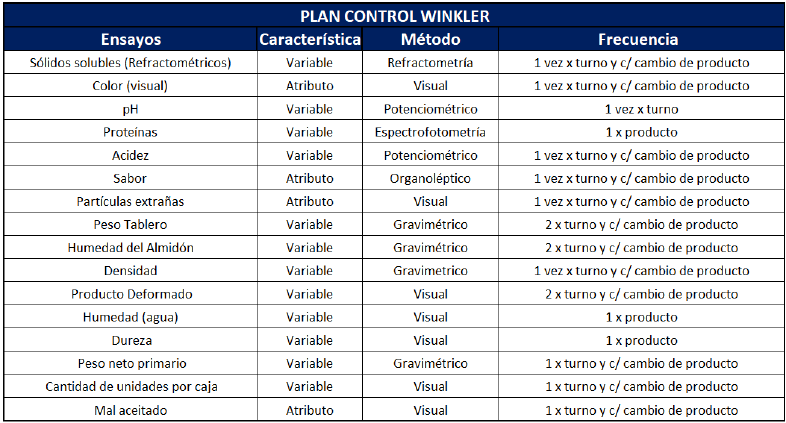

Plan de Ensayos.

Acondicionamiento del Producto

Los productos serán almacenados en pallets de 8 niveles con 13 cajas en cada nivel, lo que da un total de 104 productos por pallet. Estos pallets serán transportados utilizando zorras eléctricas y se almacenarán en el depósito destinado a productos terminados hasta que sean entregados al cliente.

Definición del Proceso de Producción.

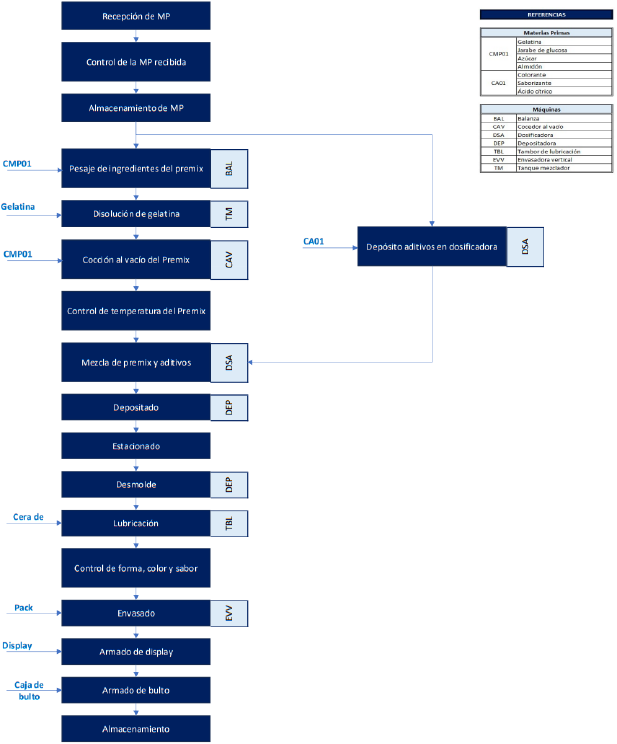

Diagrama de Flujo de Fabricación y Control. Cursogramas gráficos o analíticos.

Descripción de cada etapa del proceso productivo.

1. Recepción y control de materia prima: Las materias primas se recibirán en la portería de la fábrica. Las mismas deberán ser entregadas por los proveedores junto con un remito, una factura y un certificado que garantice que se haya realizado el correspondiente plan de muestreo según la Norma IRAM 15 sobre las materias primas. Una vez recibido el pedido, se tendrá que pesar la materia prima, para verificar que la cantidad entregada coincida con lo indicado en el remíto, pedido de compra y factura. Si luego del control el resultado es positivo, las materias primas recibidas se trasladan al almacén.

2. Pesaje de Materias primas: Se deberán trasladar las materias primas necesarias para el “Premix” (gelatina, jarabe de glucosa, azúcar y almidón) a la sala de medición. Allí, con una balanza se pesarán las materias primas según las proporciones de la receta.

3. Disolución de gelatina: Se traslada la gelatina previamente pesada hacia un tanque meclador, donde se la disuelve con agua para poder utilizarla en las operaciones siguientes.

4. Cocción al vacío del Premix y control de temperatura: Se trasladan la gelatina disuelta junto con el resto de las materias primas, necesarias para la elaboración del Premix, al cocedor de vacío. Allí, se mezclan los ingredientes, y a través de un sistema de inyección de vapor directo (tipo jet cooker) se calienta hasta los 60°C. Antes de proseguir a la siguiente operación, habrá que verificar en el display de la propia máquina que la temperatura de todo el Premix sea de 60°C ya que así se verificará que su concentración es de 78 brix (hay una relación temperatura-concentración).

5. Adición de colorantes, saborizantes y aromatizantes: El Premix se dirige por un sistema de bombas y cañerías hacía una dosificadora, que le incorporará las proporciones necesarias de colorantes, saborizantes y aromatizantes, para darle el sabor frutal y color característico del lote de gomitas que se esté elaborando en ese momento. El resultado de esta operación es la mezcla de las gomitas lista para ser depositada en los moldes.

Por último, es importante aclarar, que antes de que llegue el Premix a la dosificadora, se la deberá cargar con los colorantes y saborizantes a utilizar. No será necesario su pesaje ya que la propia máquina regula las cantidades que se mezclarán con el Premix.

6. Depositado: La mezcla resultante de la operación anterior llega a través de un sistema de cañerías hasta la depositadora . Esta máquina posee unas boquillas que colocan la mezcla uniformemente en cada agujero (con la forma deseada de la gomita) de la matriz de almidón que se desliza por una cinta transportadora propia de la máquina. De esta manera nos aseguramos de que todas las gomitas tengan una forma y tamaño consistentes.

La matriz está constituida por un tablero con almidón en su interior. Se usa almidón para facilitar posteriormente el desmolde de las gomitas y evitar que se apelmacen entre sí.

7. Estacionado: Las matrices con las gomitas se retiran de la depositadora con unos carros y se las lleva a una cámara de secado, donde quedan en reposo por aproximadamente 24hs.

La cámara de reposo contiene unas estufas que aclimaten a cierta temperatura el ambiente y logran des humectar las gomitas sean para que sea seguro su consumo (Una mayor cantidad de humedad en ellas genera hongos y bacterias peligrosas para el consumo).

8. Desmolde: Una vez pasado el tiempo de estacionado en las cámaras de secado, las matrices de almidón se vuelven a trasladar hacia la depositadora. Allí, la misma máquina desmolda las gomitas ya deshumidificadas y les quita el exceso de almidón.

Luego del desmolde los tableros y el almidón restante se reintegran al inicio de la depositadora para preparar nuevas matrices.

9. Lubricación: Las gomitas desmoldadas se transportan en bandejas desde la depositadora y por medio de una tolva, son colocadas en un tambor de lubricación. Esta máquina, contiene un agente lubricante (cera de abeja) que evita que las gomitas se peguen entre sí y le dan su acabado final.

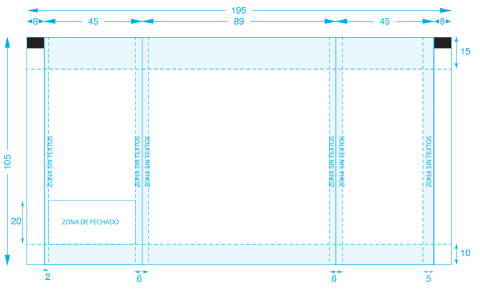

10. Envasado: las gomitas lubricadas se trasladan en bandejas hacia una envasadora vertical multi cabezal de sólidos, que las coloca en packs sellados de 30 g para preservar su frescura y calidad.

11. Armado displays: Se colocan 12 packs de 30 g en cada display para su posterior embalaje.

12. Armado de bultos: Se colocan 12 displays en cajas (bultos) de cartón para su posterior comercialización. Se colocan 4 displays, luego un cartón, y posteriormente otro piso de 4 bultos hasta alcanzar el tercer nivel, evitando que se aplasten las gomitas y se deformen.

13. Almacenamiento: Finalmente los bultos armados son trasladados con una zorra y se almacenan en los racks del almacén de producto terminado donde quedan listos para su comercialización y distribución.

Determinación de las máquinas e instalaciones. Cálculos.

Especificaciones técnicas de las máquinas (capacidades, tamaño de lotes, tiempos).

Consumos de energía, agua y otros servicios.

Con el fin de habilitar la fabricación de nuestros productos, requeriremos una variedad de servicios que permitan el adecuado funcionamiento tanto de las máquinas y equipos productivos como de los aspectos administrativos y sanitarios.

En primer lugar, es necesario analizar el suministro más esencial: la electricidad. Dado que estamos situados en Lomas de Zamora, la empresa encargada de proveer el servicio eléctrico es Edesur. Todas las máquinas previamente mencionadas funcionan con motores trifásicos, operando a una tensión de línea de 220 V.

También se deberá tener en cuenta la electricidad necesaria para la iluminación de los puestos de trabajo, baños, comedor y los espacios comunes dentro de la empresa. Por último, se debe considerar la energía necesaria para el funcionamiento de los equipos administrativos, tales como computadoras, impresoras, proyectores, televisores y teléfonos. Se deberá tener en cuenta el factor de potencia para cumplir con los valores establecidos y así evitar penalizaciones (FP>0,9).

En segundo lugar, tenemos el suministro de agua. Al encontrarnos en Lomas de Zamora, la empresa encargada de proveer el servicio de agua es AySA. Desde la mirada de la producción, el suministro de agua será necesario para la disolución de la gelatina y la mezcla de la MP necesaria. Por otro lado, el suministro de agua es fundamental en áreas como los baños y el comedor, haciendo que se cumplan las normas sanitarias.

En tercer lugar, tenemos el suministro de gas natural. Al encontrarnos en Lomas de Zamora, la empresa encargada de proveer el servicio de gas natural es Metrogas. Esta será necesaria para la cocina. No será utilizada para la producción.

Mantenimiento y medios de control (máquinas, tareas, etc.).

El proceso de producción está diseñado de manera que los diferentes pasos están interconectados entre sí: una vez que la materia prima ingresa, no la volvemos a ver hasta que sale como producto terminado.

Con el fin de evitar paradas innecesarias en la planta que resulten en una disminución de las ventas debido a la falta de producción, implementaremos un sistema de mantenimiento preventivo siguiendo las recomendaciones de los fabricantes. Este sistema establecerá un parámetro, ya sea basado en el tiempo de uso o en la cantidad de operaciones realizadas, y se llevará a cabo una revisión integral de las maquinarias involucradas, así como una limpieza general de las mismas. Esto nos permitirá detectar posibles fallas que podrían ocasionar una interrupción en el proceso de producción.

Descripción de los sistemas de seguridad (incendios, accidentes, etc.)

En cuanto a la seguridad, se llevará a cabo una capacitación exhaustiva para el personal del sector productivo sobre las precauciones a tener en cuenta al utilizar las máquinas y el uso obligatorio de equipos de protección personal. También se realizarán simulacros para instruir a los empleados sobre los pasos a seguir en caso de un incidente, como un incendio.

En el edificio industrial, se implementarán medidas adicionales para mejorar la seguridad. Se instalarán luces de emergencia que indicarán las salidas, se marcarán las superficies del suelo con flechas indicativas y se colocará un plan de evacuación en las paredes para que todo el personal pueda acceder a él. Además, se instalarán extintores en cumplimiento con las regulaciones legales, así como mangueras de incendio y detectores de humo.

Por último, se indicará claramente la ubicación de los tableros eléctricos y las válvulas de cierre del suministro de gas, para que en caso de una emergencia se pueda cortar el suministro de manera adecuada.

Cálculo de máquinas e instalaciones.

Balance Anual de Material - Producción Seccional.

Ritmo de Trabajo.

Capacidad Real Anual de la Maquinaria.

Determinación de la Cantidad de Máquinas.

Cuello de Botella y su Capacidad Real Anual

Determinación de la evolución de las mercaderías.

Tiempos de entrega y envió de las mercaderías.

Tamaños y frecuencias de compras.

Cálculos de mercaderías.

Evolución de la Producción.

Stock Promedio de Producto Elaborado.

Evolución de Ventas.

Consumo de Materia Prima para el Programa de Producción y Formación de la Mercadería en Curso y Semielaborada.

Stock Promedio de Materia Prima y el Programa de Compras.

Programa General de Evolución

Determinación del Personal.

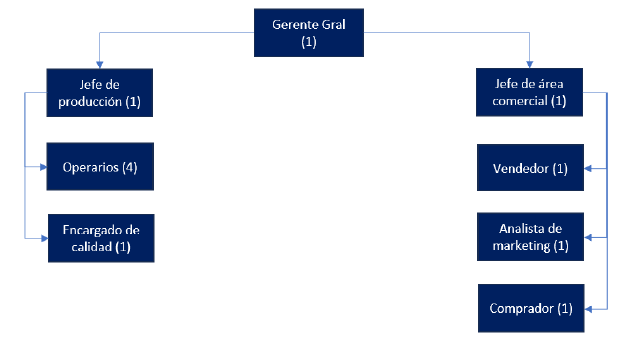

Organigrama de toda la empresa.

Descripción de los Puestos de Trabajo.

Gerente general: Dueño de la empresa. Se encarga de realizar negociaciones e intercambios comerciales y financieros con las partes involucradas. Controla el cumplimiento de los objetivos organizacionales a largo plazo. Preferentemente debe estar recibido en Ingeniería Industrial o carreras afines y contar con una trayectoria de como mínimo 10 años, con experiencia en el rubro.

Jefe de área comercial: Define estrategias comerciales en las áreas de marketing, ventas y compras de materia prima, insumos y maquinarias. Define el plan de ventas y las promociones junto con el jefe de producción y el gerente general, los plazos de pago y de cobro, gestiona el primer contacto tanto con proveedores como clientes importantes y cierra los acuerdos. Se necesita que tenga experiencia en el ámbito comercial, que esté recibido en carreras como Ingeniería Industrial, Administración de Empresas o Marketing.

Vendedor: Está bajo la supervisión del jefe de área comercial. Es quien tiene contacto con los clientes y busca consolidar las ventas a través de distintas estrategias comerciales previamente pautadas, asesora sobre los productos y su forma de promoción, además de realizar un seguimiento de las facturaciones y los pagos de los clientes. Se requiere un título en Administración de Empresas o Gestión de Negocios, con 2 años de experiencia en el ámbito laboral.

Analista de marketing: Es quien se encarga de realizar estrategias de marketing para dar a conocer el producto y destacar sus cualidades. Debe diseñar los envoltorios, proponer ideas de promoción y campañas publicitarias dirigidas al segmento de mercado. Deben contar con una formación universitaria, como, por ejemplo, en Ingeniería Industrial, Administración de Empresas o Marketing, con una experiencia en trabajos similares de 2 años como mínimo.

Comprador: Este puesto se reserva para las tareas de compra de materiales, insumos de oficina y repuestos de las maquinarias. Debe considerar el lead time de los proveedores y el plan de producción para así gestionar un plan de abastecimiento adecuado. Se requiere que tenga una experiencia de 3 años en el área de compras, contemplando estudios como Ingeniería Industrial o Administración de Empresas.

Jefe de producción: Es el encargado de gestionar, planificar y supervisar el plan de producción, considerando el plan de ventas realizado en conjunto con el gerente y el jefe comercial. Debe establecer la cantidad de operarios por máquina y los turnos a realizar para cumplir con la cantidad pautada. Además, debe establecer los requisitos mínimos de calidad a ser[MC1] cumplidos tanto en la producción como en el producto final. Como última medida, debe controlar la gestión de inventarios, para que el área de compras realice los pedidos en el tiempo indicado. Preferentemente debe estar recibido en Ingeniería Industrial, aunque carreras como Organización Industrial y Administración de Empresas con una experiencia de 6 años en el rubro serán tomados en consideración.

Operarios: Son los[MC2] responsables de realizar las tareas del plan de producción, indicadas por el jefe del sector. Otra de las tareas es el ordenamiento de las materias primas y productos terminados en los almacenes. Además, deben mantener ordenado su trabajo, como, por ejemplo, al gestionar los residuos o mermas del proceso. Se necesita que cuenten con un título secundario, con preferencia por títulos técnicos y experiencia en el uso de maquinarias industriales.

Encargado de calidad: Se cumplir con los parámetros de calidad establecidos en el proceso productivo y en el producto final, realizando ensayos y controles pertinentes. Se requiere que tenga un título en Ingeniería Química o una tecnicatura en esta materia, con una experiencia en el sector alimenticio de por lo menos 3 años.

Las tareas tanto de logística, limpieza, mantenimiento, informática y recursos humanos serán tercerizados, ya que consideramos que al no ser una empresa que requiera de estos servicios de forma contante, se prefiere no asumir este costo en empleados de forma innecesaria.