2016/EjemploTP/DimensionamientoComercial

Análisis del sector industrial (en Argentina y en el mundo)

Análisis de la situación macroeconómica

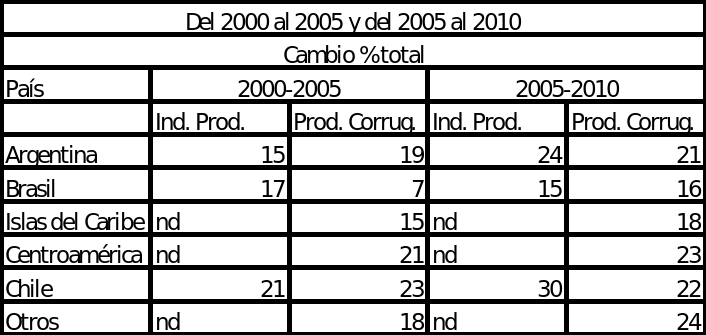

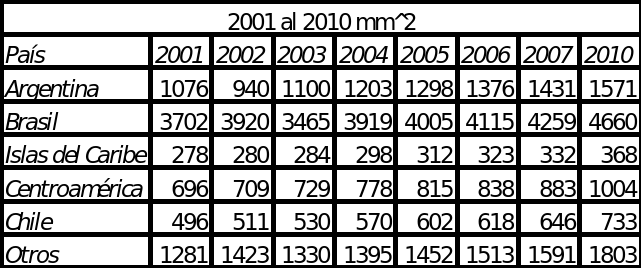

La industria del envase y el embalaje es un excelente indicador de la economía, considerando que aumenta su producción y desarrolla nuevas tecnologías o diseños cuando el consumo se incrementa, pero también sufre los momentos de contracción o la inflación con gran rapidez. Hoy en día se puede observar una mayor demanda en el sector pero con una suba de costos de producción que afecta la rentabilidad de las empresas. Se pueden realizar comparaciones entre la producción industrial y la producción de corrugado, las cuales presentan que en Centro y Suramérica en conjunto aumentó 13% entre el 2000 y el 2005 en comparación con 17% de aumento en la producción industrial. Sólo se cuenta con cifras confiables de producción industrial en Argentina, Brasil y Chile. Entre el 2000 y el 2005, la producción de corrugado aumentó sólo un poco más que la producción industrial en Argentina y Chile, pero el crecimiento en la producción de corrugado fue mucho más lento en Brasil.

Entre el 2005 y el 2010, se produjo un crecimiento más acelerado en la producción de corrugado en Brasil a pesar del crecimiento un tanto más lento de la producción industrial.

En el caso de Argentina, el incremento de la producción de corrugado fue ligeramente superior que el aumento de la producción industrial entre el 2000 y el 2005, pero fue un poco más lento entre el 2005 y el 2010.

En el período del 2002 y el 2005, las tasas de crecimiento en dos series fueron bastante similares: En este caso, el mercado interno es el principal impulsor de crecimiento de la producción de corrugado.

El consumo de alimentos y bebidas empacadas crece a paso firme pero no tan rápido como en muchas de las áreas que están contribuyendo con un fuerte crecimiento de la producción industrial como lo son la industria automotriz, la construcción y la infraestructura de comunicaciones que no usan corrugado.

El turismo es otro sector que está realizando importantes contribuciones en el crecimiento del PIB en este momento pero que no ejerce influencia directa en el mercado de cartón corrugado. Por su parte, en Brasil, pese al aumento relativamente alto en la producción industrial entre el 2000 y el2007, el aumento total de la producción de corrugado ha sido mucho menor. En el 2001, la producción de corrugado presentó un ligero descenso mientras que la producción industrial aumentó un poco. En el 2003, se enfrentó una baja masiva en la producción de corrugado pero la producción industrial se mantuvo invariable.

Si bien no se cuenta con cifras confiables de la producción industrial en los países centroamericanos, las cajas para banana constituyen casi el 50% de la producción de corrugado y las cajas para exportación de fruta aportan de un 10 a un 15%. Mientras que el crecimiento en la producción de corrugado entre el 2000 y el 2005 fue el más rápido de la región, el crecimiento se desaceleró marginalmente entre el 2005 y el 2010; pero se aceleró el crecimiento en la producción de corrugado en todos los otros mercados.

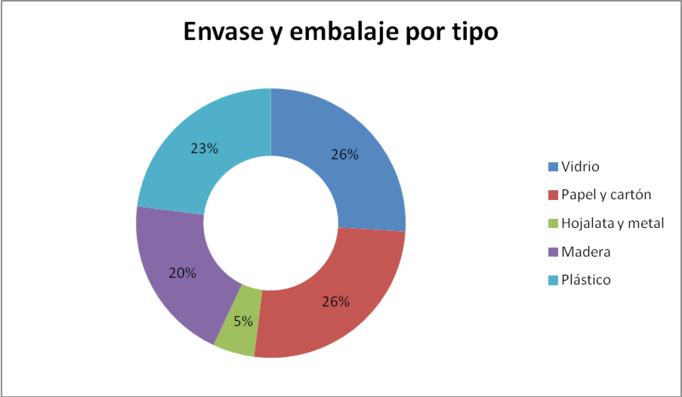

Debemos considerar que los envases y embalajes pueden ser de distintos materiales, según datos obtenidos de IAE los frascos o botellas de vidrio y las envolturas de papel/cartón lideran el sector con un 26% de participación cada uno, seguidos de cerca por los envases plásticos (flexibles y rígidos) con un 23%. Más atrás se ubican los contenedores de madera (20%) y los de hojalata y metal con una porción de sólo el 5%.

En Argentina, a partir del 2009 se produjo un incremento en los consumos de envases, de todo tipo, flexibles, rígidos, tapas. Esto se debe a una reactivación de la economía.

Según informes del INDEC, la actividad del papel y cartón, durante el 2012, registró un crecimiento del 4,6% contra abril de 2011.[1]

La industria de envases y embalajes mueve unos US$ 4.500 millones anuales (1,5% del PBI), entre insumos, maquinarias y equipos y fabricación de envases.[2]

Historicamente, los embalajes de cartón corrugado revolucionaron el mercado de los envases, ya que su gran innovación era la resistencia y la rigidez en relación al peso del embalaje. Actualmente, esta industria está en constante crecimiento ya sea por sus nuevos campos de aplicación como por los avances tecnológicos para su producción.

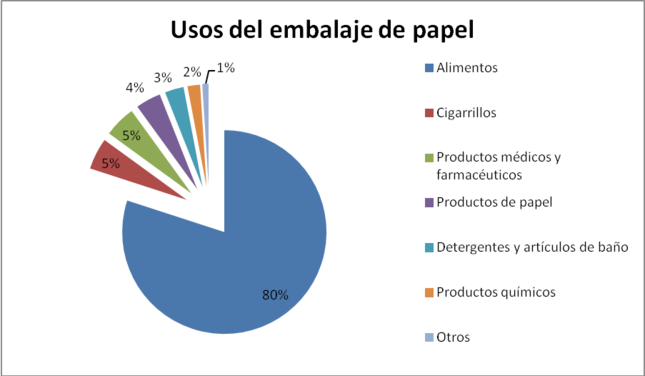

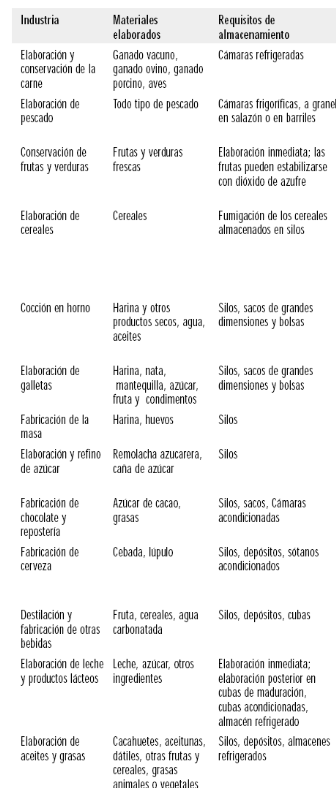

Las industrias más demandantes de los papeles de embalaje en el mundo en general:

- 80% Alimentos.

- 5% Cigarros.

- 5% Productos médicos y farmacéuticos.

- 4% Productos de papel (servilletas).

- 3% Detergentes y artículos de baño.

- 2% Productos químicos y para el campo.

- 1% Otros.[3]

El mercado de cartón corrugado en la Argentina está liderado por tres grandes empresas: Cartocor, Smurfit y Zucamor. Entre ellas se reparte el 50% de las ventas, mientras que el otro 50% está en manos de pequeñas y medianas empresas. El mercado en su totalidad está conformado por 175 grandes, pequeñas y medianas empresas. Cartocor, forma parte del grupo Arcor, actualmente es el principal productor de cartón corrugado de la Argentina, pero nació para satisfacer la necesidad de proveer de embalajes a los productos de la firma. Hoy día se destaca con una participación del 30% en el mercado. Cuenta con cuatro plantas, que en conjunto producen un total de 250.000 toneladas anuales. De sus fábricas, tres se especializan en la producción de envases de cartón corrugado y cajas (están ubicadas en Paraná, Arroyito y Luján), mientras que la restante, que también se levanta en Arroyito, está volcada a la fabricación de papel, que es la materia prima básica para la elaboración del cartón corrugado.

Del total de su producción, el 10% se destina a abastecer las necesidades del grupo Arcor y el resto se destina a los mercados de alimentos, bebidas y electrodomésticos. La empresa exporta cerca del 90% de los envases que produce en sus plantas, ya sea en forma directa o indirectamente, es decir, mediante ventas al exterior que realizan sus clientes.[4] Smurfit forma parte del Smurfit Kappa Group, un grupo internacional que lidera el mercado de los embalajes corrugados, con sedes en Europa y Latinoamérica. Sus ventas en el 2011 fueron de €7.4 billones, y tiene cerca de 38000 empleados alrededor del mundo. Opera en 30 países (21 en Europa y 9 en Lationamérica). Es el líder Europeo en cartón corrugado y cartón compacto, y tiene una posición clave en otros segmentos del mercado del papel y el embalaje incluyendo cartón gráfico y bolsas de papel. Es uno de los líderes del mercado en Lationamerica, ocupando el segundo puesto en cartón corrugado. Sus oficinas centrales están en Dublín con sedes regionales en París (Europa) y Miami (América Latina). Actualmente Smurfit Argentina S.A. cuentan con cuatro plantas están ubicadas estratégicamente en Sunchales, provincia de Santa Fé, Coronel Suárez en la provincia de Buenos Aires, en Godoy Cruz, provincia de Mendoza y Bernal en el Gran Buenos Aires. Si sede central se encuentra en San Isidro, Buenos Aires.[5] Zucamor, cuenta con tres plantas industriales que ocupan a más de 500 personas. La capacidad de producción es superior a los 150 millones de metros cuadrados de cartón corrugado por año. La empresa es altamente integrada ya que la mayor parte de las 70.000 toneladas anuales de papel que produce se destina a su propia elaboración de envases. Los papeles son fabricados en gran medida sobre la base de fibras recicladas. La estructura industrial de Zucamor está organizada en dos áreas principales:

- Planta de fabricación de papel

- Plantas de manufactura de cartón corrugado y envases[6]

El sector industrial de las cajas de cartón corrugado se encarga básicamente de proporcionar un adecuado embalaje o envase para el transporte de productos de diversos tipos, formas y colores. Partiendo de una materia prima básica como es el papel o cartón producidos en las correspondientes papeleras y un simple proceso de fabricación se logra el cartón corrugado que con los cortes y doblajes justos se transforma en una caja de cartón corrugado. Esta caja, normalmente con algunas impresiones a color que se suelen hacer en otra máquina paralela a la corrugadora, se inserta en muchísimos mercados alrededor del mundo, más precisamente en el medio de una cadena productiva ya sea para transportar materia prima, semielaborados o productos terminados hacia otros eslabones de la misma. Lo más común es encontrarla para transportar el producto terminado hacia el lugar de comercialización que corresponda.

Esta necesidad de tener un envase para poder transportar productos y al mismo tiempo protegerlos e identificarlos no es nueva y se remonta muchos siglos atrás. Podemos encontrar una primera evidencia 8000 años antes de nuestra era, las vasijas de arcilla. La caja de cartón apareció por primera vez en el SXV en China y se ofrecía para diferentes propósitos. Sin embargo, la primera caja de cartón comercial no se utilizó hasta 1856 cuando dos ingleses, Healey y Allen, obtienen la patente para el primer uso conocido del corrugado. El papel era alimentado directamente en una máquina simple hecha de dos rollos de flauta. El resultado era una flauta de papel usada como revestimiento de sombreros. Luego 20 de diciembre de 1871 Albert Jones de Nueva York presentó la patente de la primera caja de cartón corrugado. No obstante, su sólo tenía una línea de un solo lado de la caja con los pliegues unidos con él. Las primeras cajas de cartón no eran muy resistentes y se deterioraban durante el transporte y almacenaje. Esta desventaja fue eliminada pocos años después por Oliver Long quien empezó a fabricar un cartón diferente, introdujo una hoja de cara estabilizante (simple cara) que ayudaba a fortalecer la hoja de ondulado (conocida posteriormente como médium) y poco después una hoja como segunda cara. Y así, con la patente de Long en Estados Unidos Nº 150.588 del 5 de mayo de 1874 fue inventado el cartón ondulado.

Las numerosas patentes que se presentaron sobre este nuevo producto fueron adquiridas por tres fabricantes: por una parte, Robert H. Thompson y Henry D. Norris quienes unieron fuerzas y formaron la compañía Thompson & Norris y, por otra, Robert Gair que fundó la compañía Robert Gair Co. Estas dos empresas que operaban en las áreas de Nueva York y Boston disfrutaron de un sustancial monopolio durante al menos dos décadas gracias a su control de las patentes.

Robert Gair, que es considerado el padre del cartón plegado, fue uno de los pioneros de la industria del cartón corrugado. Consiguió el reconocimiento gracias al desarrollo del estilo de una caja estándar con hendidos y pegado de la solapa, llamada “caja americana”, muy similar al sistema actual de fabricación de cajas de cartón. En 1879, una preparación errónea realizada por uno de sus empleados que estaba imprimiendo bolsas de semillas le condujo al descubrimiento del proceso de corte y hendido. Él se dio cuenta de que la regleta de impresión podía ser reemplazada por otra especial de cuchillas y reglas que podía ser usada para cortar y hender simultáneamente. Este error representó una mejora definitiva respecto al método anterior que troquelaba las planchas para hacer luego los hendidos en otra máquina.

Por otro lado, en 1871, su principal competidora Thompson and Norris Co. creaba la primer maquinaria mecánicamente manejada para fabricar simple faz e introducía el corrugado en Europa.

Ya para 1895 aparecía la primer corrugadora que revolucionaría el mercado y permitiría la producción a una escala más masiva. Para esos años se empezó a sustituir todos los envases de madera por cajas de cartón corrugado y estas consiguieron asentarse en la industria hasta hoy en día como el principal envase utilizado mostrando muchísimas mejoras conseguidas a lo largo de los años, como resistencia al agua (no para la caja tradicional) o la posibilidad de transportar comida caliente (como las típicas cajas de pizza) pero siempre manteniendo su esencia, un transporte sencillo de bajo costo y biodegradable.

Identificación del negocio

Definición del negocio

Nos dedicaremos a la fabricación de cajas de cartón corrugado utilizadas para la industria del embalaje. La materia prima del cartón corrugado es el papel kraft o semikraft. El kraft está hecho únicamente de celulosa nueva, mientras que el semikraft es una mezcla de celulosa y desperdicios de papel. El producto consiste en una capa de papel acanalado entre dos capas de papel planas, lo que da como resultado la construcción de un producto más grueso, durable y resistente.

Barreras de entrada y salida

Las barreras de entrada son altas, esto se debe a los costos de las maquinarias y a los largos plazos de pagos que son aproximadamente de dos a tres meses.

- Costo impresora chica: 130000 USD.

- Costo corrugadota: 700000 - 1000000 USD

Las barreras de salida también son altas por el mismo motivo de los plazos de pago.

Oportunidades y amenazas

Oportunidades:

Actual auge económico, por lo que las empresas necesitan ser abastecidas de productos para embalar. Dedicando la mayor atención al rubro alimenticio, al ser bienes de necesidad básica, la demanda puede fluctuar pero no agotarse. Eventual convenio con alguna de las grandes empresas para que nos provean la materia prima.

Amenazas:

Empresa nueva en el mercado, sin experiencia. Competir con empresas multinacionales que fabrican la materia prima para su propio abastecimiento, por lo tanto su costo de producción es significativamente menor.

Factores claves para el éxito

El costo de la materia prima es muy elevado. Por eso, lo primordial es reducir al máximo los desperdicios y producir y vender la mayor cantidad que se pueda porque el producto tiene un bajo margen de ganancia. La planeación es una pieza clave de la imagen ante el cliente, de tal forma que la planta que tenga solucionado este problema adquirirá sólidas posiciones de liderazgo, ya que el proveedor de cajas de cartón se está convirtiendo en un aliado estratégico. Garantizar la seriedad del servicio es un factor diferenciador que se traduce en una clara ventaja competitiva. Reaccionar de forma ágil a las exigencias de los clientes es una de las bases del negocio de fabricación de empaques de cartón ondulado reduciendo todos los costes asociados a cambios (mejor secuenciación de calidades y anchos en corrugadora; tintas, troqueles y clichés en impresoras-troqueladoras), a mermas (menor trim, ancho de máquina), tiempos de espera entre máquinas, y aumentando el rendimiento de la maquinaria, incrementando el flujo de fabricación y mejorando la coordinación entre departamentos. La piedra angular reside en asegurar el cumplimiento de la fecha de entrega de los pedidos. Por ello, las mejores soluciones se basan en el principio de la producción just-intime. A partir de la aceptación de la fecha de entrega, el sistema realiza las acciones adecuadas (distintas según el estado del pedido) para asegurar su cumplimiento, siendo capaces de trabajar con plazos de fabricación y entrega a niveles tan precisos como: fecha/hora/minuto. Con ello se minimiza el impacto de los pedidos llegados a última hora, así como de las modificaciones a los pedidos ya existentes.[7]

Definición inicial del Producto[8][9][10][11]

Producto

El principal producto sobre el que se basará el proyecto serán las denominadas CAJAS DE CARTÓN CORRUGADO, de las cuales tendremos distintos tipos de variantes según las características requeridas para los distintos usos que se le vaya a dar.

Descripción

El cartón corrugado es uno de los materiales más usados para envase y embalaje debido a sus diversas ventajas como la protección de su contenido durante su transporte y almacenamiento, identificación e imagen, economía, así como también su naturaleza reciclable y reciclada. Es un producto apropiado para embalaje, debido a su bajo peso y gran flexibilidad. Sin embargo una de sus desventajas fundamentales es la baja resistencia a los golpes y presión, respecto de otros materiales, tales como la madera o el metal, aunque pese a esta condición su uso es de los más versátiles.

Las medidas dependerán de las dimensiones de los envases a contener y a la cantidad. Por este motivo, nuestro producto no es estándar sino que cumplirá los requisitos particulares de cada cliente. Las necesidades particulares de cada envase determinarán el tipo de flute a emplean en la lámina de cartón corrugado. Los distintos tipos de flute se diferencian principalmente por el espesor del flute. Sin embargo, esta diferencia le confiere a cada uno propiedades particulares que se reflejan en los distintos usos y funciones. Como los productos diferirán según las especificaciones solicitadas por los clientes, las medidas de las cajas varían. Las mismas serán seteadas en las máquinas cortadoras así que no diferirá el proceso productivo. A modo de ejemplo a lo largo del análisis del proyecto, haremos uso de una caja genérica.

Desperdicios

Como es de esperar, se tendrán subproductos durante el procesado del papel y la conformación de adhesivo para pegar las tapas. Dependerá de la manera en que se logren reducir los mismos para bajar los costos y lograr competitividad, ya que la materia prima representa un costo alto. A grandes rasgos tendremos los siguientes desperdicios, los cuales son todos reutilizables, así que dependerá de las instalaciones de la planta si los mismos serán o no reciclados: Agua de limpieza de corrugadota Agua de impresora Agua de rechazo de caldera: Antes de entrar a la caldera, el agua debe estar libre de sarro y durezas. Lo que se rechaza sería agua potable. Papel y cartón luego que salen de la troqueladora, cortadora, plegado, etc.

Subproductos

Como ya se mencionó anteriormente, el cartón y los papeles excedentes del proceso productivo se pueden volver a reincorporar casi en su totalidad. Pero en el caso de que la planta no esté en condiciones de realizarle los tratamientos necesarios, estos podrán ser vendidos a una planta de reciclado. Queda pendiente analizar luego que es lo más conveniente, si invertir en reciclaje o si revender el scrap. Calidad No es un producto de consumo masivo, sino que es un bien que se comercializa a otras industrias, es decir que no es de consumo final, se trata de un bien intermedio.

Debido a esto y sumado a que el producto no tiene contacto con el consumidor final, ya que no son usados como “packaging”, podemos decir que en este rubro la marca no tiene una importancia relevante. Ya que la marca no es influyente, lo que diferencia a las distintas fábricas son las distintas calidades y las certificaciones de las materias con las que serán conformadas. Esto impactará directamente en las propiedades mecánicas de las cajas, y por lo que se juzga mayoritariamente es por estos parámetros. Las variables más comunes de medición del cartón son el reventamiento y la compresión, pero existen varios más, todos ellos se determinan mediante sus ensayos correspondientes.

Proveedores

Podemos tipificar a los principales en los siguientes rubros:

- Papeleras

- Almidoneras

- Tintas

- Químicas (para la caldera, para preparar el adhesivo).

- Mantenimiento

- Maquinarias

- Repuestos de maquinarias

Compradores

En cuanto a los compradores según al mercado que se apunta como PyME en esta industria podríamos definirlos en que serían un: 80% industria alimenticia 20% otras industrias

Bienes Sustitutos

Como bienes sustitutos podemos encontrar a los bienes que cumplen la misma función de embalaje, y protección de productos. Entre ellos podemos mencionar a barriles, film protector, cajas de metal o plástico, cajones de madera, containers metálicos, bolsas, etc. Todos estos productos tienen sus beneficios, y contras con respecto a las cajas de cartón corrugado, así como sus diferencias técnicas y propiedades específicas. A pesar de que algunas pueden resultar mejores que el cartón en situaciones muy particulares, nos enfocaremos en el mercado en el cual el dominio de las cajas de cartón esta dado por sus sobresalientes beneficios frente al resto.

Bienes Complementarios

En cuanto a bienes complementarios, al ser productos intermedios no encontramos muchos complementos, ya que este es un complemento de lo que vendría a ser el producto final. Además de ser pocos, estos no afectan al producto en sí ya que su costo a nivel de producción industrial sería muy pequeño. Se pueden mencionar como ejemplos cinta de embalar utilizada para sellar las cajas, o film protector el cual tiene un uso similar, la tinta de la impresión de la caja, etc.

Análisis del mercado consumidor

Nuestro producto no es un bien de consumo masivo, sino que nuestros clientes serían las industrias. El fabricante o comercializador usa las cajas de cartón corrugado como protección, conservación, transportación y/o presentación de su producto. En la caja confluyen así elementos químicos, mecánicos, técnicos y estéticos a fin de conjugar necesidades físicas, reales y de marketing. Los distribuidores necesitan que las cajas sean acordes a los productos que distribuyen. No es lo mismo distribuir manzanas, que frutillas, ni lácteos que electrodomésticos. Por lo tanto, cajas, envases y embalajes deben articularse de forma armónica con los requerimientos logísticos de cada cadena productiva. En nuestro caso y debido al tipo de caja que fabricaremos, podemos decir que nuestro mercado consumidor serán las industrias de alimentos.

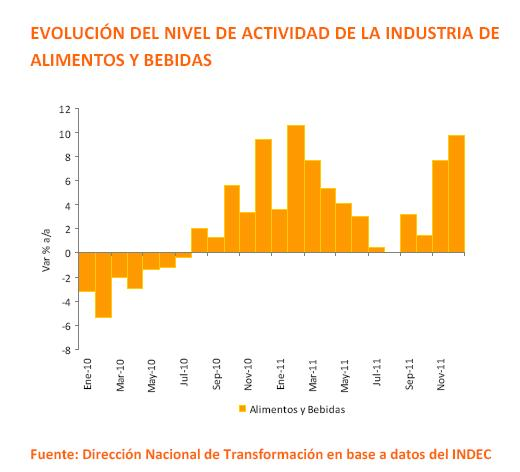

Según información relevada por el INDEC, el nivel de actividad de la industria de Alimentos y Bebidas acumuló un crecimiento del 9,7% anual durante 2011. De tal forma, según fuentes de estimación propia, el valor bruto de la producción de la industria de AyB en el año 2011 se encontraría próximo a los 182 mil millones de pesos, con una estimación del Valor Agregado (a precio de 1993) que habría superado los 19 mil millones de pesos, esto es el 4,6% del PBI nacional y el 25% de la Industria Manufacturera. En este marco, el sector utilizó en promedio un 75% del total de su capacidad instalada. Las exportaciones de la industria de alimentos y bebidas, por otro lado, alcanzaron los US$ FOB 26.408 millones con un alza del 23% respecto de 2010. Las cantidades exportadas registraron un alza del 4% anual y alcanzaron las 40.697 mil toneladas. Asimismo, el valor unitario promedio de exportación, que fue de US$ 648, experimentó un alza del 16% anual. Las exportaciones de la industria de Alimentos y Bebidas representaron el 95% del total de ventas al exterior de Manufacturas de Origen Agropecuario (MOA), mientras que las exportaciones de MOA representan el 34% del total de exportaciones. Las importaciones1 de alimentos y bebidas alcanzaron los US$ CIF 1.324 millones, incrementándose un 20% respecto de 2010. El valor de importación (US$ 2.078 promedio anual) resultó el principal impulso alcanzando un alza interanual del 16%, dado que las cantidades compradas (639 mil toneladas) experimentaron un alza del 4% anual. El superávit de balanza comercial del sector se incrementó un 24% anual, alcanzando US$ 25.224 millones. Durante el año, el ritmo de crecimiento promedio de las exportaciones superó en 5 puntos porcentuales al correspondiente a las importaciones. Las ventas de alimentos y bebidas en supermercados crecieron a una tasa interanual del 26%. A lo largo de 2011, el financiamiento destinado a la industria de Alimentos y Bebidas representó en promedio el 5,4% del total del crédito de la economía. Paralelamente, el total de la industria manufacturera recibió el 17% del total de financiaciones otorgadas a la economía, superando en un punto porcentual los valores registrados en promedio en el 2010 (16%). Según estimaciones llevadas a cabo por direcciones de estadística provinciales, el nivel de precios para el sector de Alimentos y Bebidas registró durante 2011 un ritmo de crecimiento promedio del 23% anual. Asimismo, a diciembre de 2011 acumuló un incremento del 19% anual.

Evolución del nivel de actividad

De acuerdo con estimaciones del INDEC2, durante 2011 el nivel de actividad de la industria Alimentos y Bebidas acumuló un crecimiento del 9,7% respecto de 2010, mientras que registró alzas promedio anuales del 4,8%, según estimaciones del INDEC. Puede observarse cómo el ritmo de crecimiento anual se aceleró respecto de la tendencia registrada a lo largo del 2010 (tasa promedio anual del 0,6%). Durante 2011, la industria de Alimentos y Bebidas empleó en promedio el 75,3% del total de su capacidad instalada. El porcentaje representa 1% menos que en 2010, aunque a diciembre de 2011 utilizaba el 85% del total de la capacidad instalada. En línea con la tendencia reciente, el ritmo de crecimiento del nivel de actividad en el sector de Alimentos y Bebidas superó en todo momento al correspondiente a la utilización de su capacidad instalada. Como se señaló, el nivel de actividad creció a una tasa anual del 5% mientras que el uso de la capacidad se redujo un 0,8% anual. El sector de AyB amplió su capacidad en un 9% durante 2011. Este porcentaje fue del 1,3% durante el mismo periodo en 2010. En cuanto al sector de AyB, este amplió su capacidad en un 9% durante 2011. Este porcentaje fue del 1,3% durante el mismo periodo en 2010.

Evolución de las exportaciones

Durante 2011 las exportaciones de la industria de Alimentos y Bebidas alcanzaron los US$ FOB 26.408 millones, lo que significó un alza del 23% respecto de 2010. En el agregado, las cantidades exportadas se redujeron un 4% respecto de 2010 y alcanzaron las 40.697 mil toneladas, mientras que el valor unitario promedio de exportación fue de US$ 648, registrando un alza interanual del 16%. Entre los sectores que se desempeñaron de forma positiva, se destaca el elaborador de productos de molinería que registró un alza en sus exportaciones del 65% anual. Los factores determinantes fueron tanto las cantidades como el precio promedio de exportación, con alzas del 31% y 23% respectivamente.

Asimismo, las ventas en el exterior de pastas y productos farináceos similares y de frutas, legumbres y hortalizas, registraron una tendencia marcadamente positiva, con porcentajes del 44% y 43% anual respectivamente. En línea con la tendencia reciente, los residuos de aceite de soja fueron el producto de mayor exportación durante 2011, representando el 37% del total exportado por la Industria de Alimentos y Bebidas. Les siguió el aceite de soja con una participación del 19% del total. En tercer lugar, se ubicaron las ventas de carne bovina con un porcentaje del 5% del total. El sector de la elaboración de azúcar, experimentó una merma del 45% anual en sus exportaciones a causa de una reducción del 62% en los volúmenes vendidos. El valor promedio de exportación creció un 51% anual.

Otro rubro que registró una disminución en sus ventas al exterior fue el de Bebidas Alcohólicas, que sufrió una caída del 11,5% anual. Al igual que en el caso anterior, el factor determinante de este desempeño fue el volumen exportado que se redujo un 40%, mientras que el valor unitario presentó un alza del 36% anual.

En cuanto al destino de las exportaciones de la industria de Alimentos y Bebidas en 2011, se destacan los Países Bajos con una participación del 7% en el total exportado por el sector, Brasil con un porcentaje del 6,5%, España con un 5%, Italia con un 4%, seguidos por Estados Unidos con una participación del 4% y Venezuela con un 3,5%. En conjunto, estos países representaron el 33,5% del total exportado por la industria de AyB durante 2011. Entre los principales productos vendidos a los Países Bajos durante 2011 se encontraron: residuos de aceite de soja (61% del total vendido), frutas conservadas (8%), carne bovina (7%), aceite girasol (6%) y jugos (5%). En cuanto a las ventas a Brasil, el principal producto fue la harina de trigo, que representó el 16% del total exportado a este país. Fue seguido por la malta (10%), las hortalizas conservadas (7,5%), la leche en polvo entera (7,5%) y el arroz (7%). Entre los principales envíos dirigidos hacia España durante 2011, se destacan los residuos de soja con un 48% del total, los crustáceos (27%) y el aceite de soja, con un 6% del total vendido a este país. Las ventas destinadas a la India fueron las que mayor dinamismo presentaron, incrementándose un 71% anual, seguidas por las ventas al Mercosur (+45% anual). Paralelamente, las exportaciones hacia China registraron una merma del 27% anual.

Evolución de la demanda

Una parte importante del desempeño de la demanda interna de alimentos y bebidas puede estimarse a través de las ventas en supermercados. Durante 2011, las ventas de alimentos y bebidas en supermercados crecieron a una tasa interanual del 26%. Fue el resultado de la evolución positiva de todos los rubros que abarca el sector. Las ventas de alimentos preparados y rotisería fueron las que mayor dinamismo experimentaron en el período, con un alza del 41% anual. Seguidas por las ventas tanto de productos de almacén (26% anual), como por las de lácteos (26,5% anual). Paralelamente, las ventas de panadería en supermercados crecieron un 26%. Fueron seguidas por las ventas de bebidas con un alza del 24% anual y por las ventas de carne con un aumento del 23% anual. Por último, las ventas de verduras y frutas en supermercados crecieron el 17% anual durante 2011.

- ↑ http://www.ieco.clarin.com/economia/industria-cayo-abril-INDEC_0_706129619.html

- ↑ http://www.ieco.clarin.com/economia/Envases_0_248975335.html

- ↑ http://www.corrugando.com/ediciones1-19/index.php?option=com_content&task=view&id=156

- ↑ http://www.lanacion.com.ar/691612-invierten-20-millones-para-fabricar-envases

- ↑ http://www.smurfitkappa.com

- ↑ http://www.achilles.com/es/Aquiles-Argentina/noticias/Zucamor-contrato-el-servicio-de-Control-%0A+de-Contratistas-de-Achilles-Argentina/

- ↑ http://www.corrugando.com/ediciones1-19/index.php?option=com_content&task=view&id=75

- ↑ http://es.scribd.com/doc/8463312/envases-y-embalajes

- ↑ http://www.ventacajas.net/embalajes/embalajes-de-carton.html

- ↑ http://www.nefab.es/Cajas_de_carton.aspx

- ↑ http://www.metrotec.es/metrotec/WWW_DOC/CARTON_ONDULADO_Presentacion-1-CAT-E-R1_2009.pdf