Diferencia entre revisiones de «2022/Grupo1/DimensionamientoFisico»

| (No se muestra una edición intermedia del mismo usuario) | |||

| Línea 225: | Línea 225: | ||

==== Balance anual de material. Producción seccional ==== | ==== Balance anual de material. Producción seccional ==== | ||

{| class="wikitable" | |||

| rowspan="2" |Sección | |||

Operativa | |||

| rowspan="2" |Alimentación (kg) | |||

| colspan="2" |Desperdicios(kg) | |||

| rowspan="2" |Producción seccionales (kg) | |||

|- | |||

|Recuperables | |||

|No recuperables | |||

|- | |||

|Batidora | |||

|240.837 | |||

|12.042 | |||

|12.042 | |||

|216.753 | |||

|- | |||

|Dosificadora | |||

|216.753 | |||

|10.838 | |||

|10.838 | |||

|195.078 | |||

|- | |||

|Horno I | |||

|195.078 | |||

| - | |||

|5.852 | |||

|189.225 | |||

|- | |||

|Rebanado | |||

|189.225 | |||

| - | |||

|13.246 | |||

|175.980 | |||

|- | |||

|Horno II | |||

|175.980 | |||

| - | |||

|2.640 | |||

|173.340 | |||

|- | |||

|Enfriamiento | |||

|173.340 | |||

| - | |||

| - | |||

|173.340 | |||

|- | |||

|Envasado | |||

|173.340 | |||

| - | |||

| - | |||

|173.340 | |||

|- | |||

|Totales | |||

|240.837 | |||

|22.879 | |||

|44.617 | |||

|173.340 | |||

|} | |||

Los calculos estan en base a la alimentación, por lo tanto el % de desperdicio real es no recuperable/alimentación y el operativo es (recuperables + no recuperable) / alimentación | |||

{| class="wikitable" | |||

|Consumo real de mp = | |||

|240.837 Kg | |||

|- | |||

|% de desperdicio operativo= | |||

|28% | |||

|- | |||

|% de desperdicio real = | |||

|18,5% | |||

|} | |||

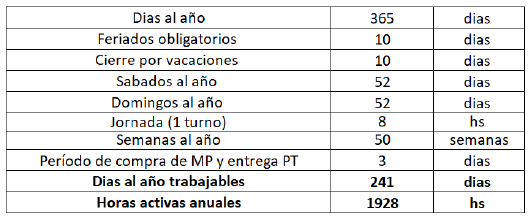

==== Ritmo de trabajo ==== | ==== Ritmo de trabajo ==== | ||

| Línea 280: | Línea 348: | ||

Y teniendo en cuenta el plan de ventas definido en el dimensionamiento comercial: | Y teniendo en cuenta el plan de ventas definido en el dimensionamiento comercial: | ||

* Primer año: 11556 producción mensual | * Primer año: 11556 producción mensual | ||

{| class="wikitable" | |||

| | |||

|Ritmo de prod al inicio (%) | |||

|Ritmo de prod final(%) | |||

|Prod promedio (%) | |||

|Prod mensual promedio (Kg) | |||

|Prod propuesta (Kg) | |||

|- | |||

|MES 1 | |||

|0 | |||

|25 | |||

|12,50 | |||

|15.073 | |||

|1.884 | |||

|- | |||

|MES 2 | |||

|25 | |||

|50 | |||

|37,50 | |||

|15.073 | |||

|5.652 | |||

|- | |||

|MES 3 | |||

|50 | |||

|100 | |||

|75,00 | |||

|15.073 | |||

|11.304 | |||

|- | |||

| | |||

| | |||

| | |||

| | |||

|Total | |||

|18.841 | |||

|} | |||

==== Vida útil del proyecto ==== | ==== Vida útil del proyecto ==== | ||

| Línea 290: | Línea 393: | ||

==== Evolución de las ventas durante la vida útil del proyecto ==== | ==== Evolución de las ventas durante la vida útil del proyecto ==== | ||

En el primer año se generó el stock promedio de producto terminado, por lo que en los años siguientes se vende el total de la cantidad producida. | En el primer año se generó el stock promedio de producto terminado, por lo que en los años siguientes se vende el total de la cantidad producida. | ||

{| class="wikitable" | |||

|Ventas año 1 | |||

|145.918 | |||

|kg | |||

|- | |||

|Ventas año 2 al 5 | |||

|173.335 | |||

|kg | |||

|} | |||

==== Ciclo de elaboración ==== | ==== Ciclo de elaboración ==== | ||

| Línea 307: | Línea 418: | ||

Para el consumo de MP durante la PM hicimos: producción mensual promedio de los 3 primeros meses (14445kg)*1,5= 21.668 kg | Para el consumo de MP durante la PM hicimos: producción mensual promedio de los 3 primeros meses (14445kg)*1,5= 21.668 kg | ||

Para de MP en el resto de 1 año: producción por mes de los 8.5 meses posteriores*1, | Para de MP en el resto de 1 año: producción por mes de los 8.5 meses posteriores*1,28= 161.094kg | ||

Total de consumo de MP: producción de los primeros 3 meses + los 8.5 meses posteriores= | Total de consumo de MP: producción de los primeros 3 meses + los 8.5 meses posteriores= 189.355 kg | ||

Producción propuesta = producción total del año 1= 112.671kg | Producción propuesta = producción total del año 1= 112.671kg | ||

desperdicio: total de consumo de MP - producción propuesta= | desperdicio: total de consumo de MP - producción propuesta= 42.397 | ||

Cálculos año 2: | Cálculos año 2: | ||

Para el consumo de MP hicimos la producción anual en régimen* 1,185 = 173.335kg* 1, | Para el consumo de MP hicimos la producción anual en régimen* 1,185 = 173.335kg* 1,28= 217.957 kg | ||

y para el desperdicio hicimos: el consumo de MP - la producción anual en régimen ( | y para el desperdicio hicimos: el consumo de MP - la producción anual en régimen (217.957 kg - 173.335 kg =44.622 kg) | ||

{| class="wikitable" | {| class="wikitable" | ||

| rowspan="5" |1° año | | rowspan="5" |1° año | ||

| Línea 327: | Línea 438: | ||

|- | |- | ||

|Consumo de materia prima en resto del 1 año | |Consumo de materia prima en resto del 1 año | ||

| | |161.094 | ||

|kg | |kg | ||

|- | |- | ||

|Total de consumo de materia prima | |Total de consumo de materia prima | ||

| | |189.355 | ||

|kg | |kg | ||

|- | |- | ||

|Producción propuesta | |Producción propuesta (sin contar stock de seguridad) | ||

|146.958 | |146.958 | ||

|kg | |kg | ||

|- | |- | ||

|Desperdicio | |Desperdicio | ||

| | |42.397 | ||

|kg | |kg | ||

|- | |- | ||

| rowspan="2" |2° año | | rowspan="2" |2° año | ||

|Consumo de materia prima | |Consumo de materia prima | ||

| | |217.957 | ||

|kg | |kg | ||

|- | |- | ||

|Desperdicio | |Desperdicio | ||

| | |44.622 | ||

|kg | |kg | ||

|} | |} | ||

| Línea 357: | Línea 468: | ||

'''Ventas es el dato''' | '''Ventas es el dato''' | ||

Año1: | Año1: 145.918 | ||

Año 2 al N: 173.335 | Año 2 al N: 173.335 | ||

| Línea 365: | Línea 476: | ||

Año1: Igual al del año 2 al N por estar en régimen | Año1: Igual al del año 2 al N por estar en régimen | ||

Año 2: 173.335/ | Stock Promedio de Producto Elaborado: 2080/2 | ||

Año 2: (173.335/11,5)*0,1+1040= 2.547 | |||

'''La producción en un año va a ser= Ventas + variación del stock del producto terminado.''' | '''La producción en un año va a ser= Ventas + variación del stock del producto terminado.''' | ||

Año1: Producción | Año1: Producción año 1 + stock promedio de producto terminado = 2.547 + 145.918 | ||

= | |||

Año 2 al N: Igual a las ventas del año 2 al N. | Año 2 al N: Igual a las ventas del año 2 al N. | ||

| Línea 377: | Línea 488: | ||

'''Materia prima promedio''' | '''Materia prima promedio''' | ||

Año1: Igual al del año 2 al N | Año1: Igual al del año 2 al N | ||

Año 2 al N: | Año 2 al N: (218.140/(50*5) * 3)/2 = 1.234 | ||

'''Stock de materia en curso y semielaborado''' | '''Stock de materia en curso y semielaborado''' | ||

| Línea 385: | Línea 496: | ||

Año1: igual al año 2 al N. | Año1: igual al año 2 al N. | ||

Año 2 al N: 240.837/ | Año 2 al N: (240.837/1928)*1.33+53.5=183 | ||

[[Archivo:Captura de pantalla 2022-09-02 172247.png|centro|528x528px]]Stock de seguridad (10% ventas del mes) = 1507 | |||

{| class="wikitable" | |||

| colspan="2" | | |||

|Año 0 | |||

Año 2 al | |Año 1 | ||

|Año 2 al n | |||

|- | |||

| colspan="2" |Ventas | |||

| | |||

|145.918 | |||

|173.335 | |||

|- | |||

| colspan="2" |Stock promedio de elaborados | |||

| | |||

|2.547 | |||

|2.547 | |||

|- | |||

| colspan="2" |Producción | |||

| | |||

|148.465 | |||

|173.335 | |||

|- | |||

| colspan="2" |Mermas y desperdicios | |||

| | |||

|42.397 | |||

|44.622 | |||

|- | |||

| colspan="2" |Mercadería en proceso | |||

| | |||

|183 | |||

|183 | |||

|- | |||

| colspan="2" |Consumo de materias primas | |||

| | |||

|191.045 | |||

|218.140 | |||

|- | |||

| colspan="2" |Stock promedio materias primas | |||

|249 | |||

|1.309 | |||

|1.309 | |||

|- | |||

| colspan="2" |Compras de materias primas | |||

|249 | |||

|192.105 | |||

|218.140 | |||

|} | |||

== Determinación del Personal == | == Determinación del Personal == | ||

Revisión actual - 01:03 5 nov 2022

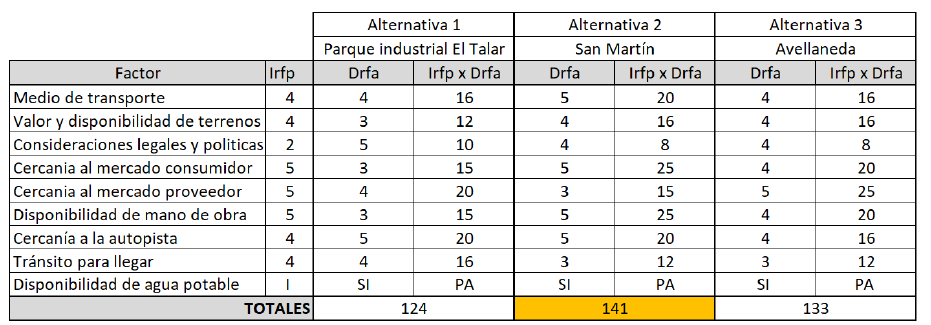

Determinación de la Localización

Matriz de Localización

El estudio de localización tiene como propósito encontrar la ubicación más ventajosa para el proyecto, es decir, la opción que, cubriendo las exigencias o requerimientos del proyecto, contribuya a minimizar los costos de inversión y los costos y gastos durante el período productivo

La localización de planta es un factor que condiciona el resultado de la implantación de un sistema productivo, ya que determinará parcialmente los costos de operación y de inversión, la facilidad con que pueden embarcarse o recibirse las materias primas y los productos terminados, los costos de mano de obra, impuestos, terrenos, construcción y combustible

Al considerar la localización del proyecto es posible concluir que hay más de una solución factible adecuada por lo que hay que determinar las variables relevantes más importantes en forma concluyente. De igual forma, una localización que se ha determinado como óptima en las condiciones vigentes puede no serlo en el futuro. Por lo tanto, la selección de la ubicación debe considerar su carácter definitivo o transitorio.

Para este análisis decidimos aplicar el método de la matriz de localización. Este consiste en realizar una lista de los factores fundamentales, a los cuales se les asigna un factor de importancia (con 1 siendo poca importancia y 5 mucha importancia). Luego, a cada alternativa se le asignó un factor de disponibilidad para cada factor en los cuales 1 significa poca disponibilidad y 5 mucha disponibilidad de dicho factor.

Las tres alternativas que decidimos analizar son: Parque industrial El talar, San Martin y Avellaneda. Elegimos estas opciones ya que son tres localidades ubicadas estratégicamente, su fácil acceso por autopistas facilitando el ingreso y egreso a la plata y por ser ubicaciones industriales, logrando varios beneficios, ya que ya se encuentra adaptado a las necesidades industriales.

Analizamos los factores anteriores debido a que:

- Medios de transporte: es de alta importancia este factor ya que debe haber cercanía a redes de transporte público para que los trabajadores, los proveedores y los clientes pueden acceder a la planta

- Valor y disponibilidad de terrenos: hay que tener en cuenta este factor ya que no en todas las localidades hay disponibilidad con las características deseadas y a un precio accesible

- Consideraciones legales y políticas: analizamos este factor ya que no todas las localidades tienen las mismas regulaciones ni leyes o normas

- Cercanía a consumidores y proveedor: poder tener acceso rápido y en accesible, reduciendo los costos y los tiempos en el sector de logística

- Disponibilidad de energía eléctrica y agua potable: es un factor principal pero no se analizó ya que las localidades analizadas cuentan con este factor con la misma ponderación.

- Disponibilidad de mano de obra: sin esta no se puede lograr la producción, pero no en todas las localidades hay la misma disponibilidad por varios factores

- Transito para llegar: este factor hoy en día es clave ya que de este depende el tiempo que lleva llegar a la planta. El tiempo se ve reflejado en un aumento económico o en una reducción en la disponibilidad de mano de obra, consumidores y proveedores.

- Disponibilidad de agua potable: dado que es una industria alimenticia, necesitamos que el agua este en buenas condiciones

En base a lo analizado en la matriz, consideramos como la alternativa más favorable la ubicación de San Martín.

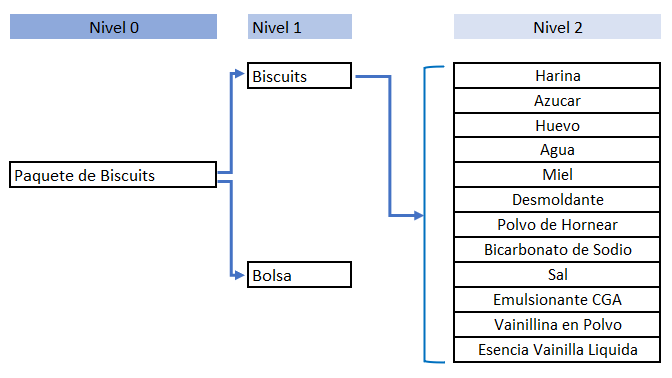

Definición Técnica del Producto

Listado de Materiales (BOM)

El packaging puede ser de plástico y este viene de dos diferentes tamaños y tambien se encuntra la lata que es de hojalata. Pero ambos empaques incluyen los ingredientes e información nutricional.

Por un lado, está la lata que es de hojalata debido a su capacidad de proteger las galletitas por su condición hermética, bloquea los microorganismo y otros elementos que contaminan los alimentos. Su dimensión es de diámetro 16.5cm, altura: 20cm.

En cambios los envoltorios son de plástico hechas de polipropileno porque es un material que mantiene seco y lejos de la humedad al material. Las dimensiones de uno es de 21cm x 12cm x 4cm (del paquete de 140g) y el otro de 6cm x 12cm x 4cm (del paquete de 35g)

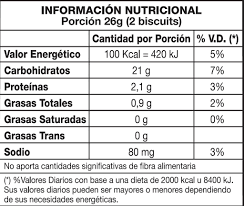

Especificaciones Técnicas

Información técnica brindada al cliente por medio de la etiqueta, donde se detalla el valor nutricional y las porciones sugeridas.

Normas Aplicables

Las normas aplicables que nos involucran son:

La Administración Nacional de Medicamentos, Alimentos y Tecnología Médica (anmat) es un organismo descentralizado que se encuentra dentro del ámbito del Ministerio de Salud de la Nación. Es autárquico, con jurisdicción en todo el territorio de la Nación. Sus principales funciones, establecidas por el decreto 1490/1992, son:

- El control y fiscalización sobre la sanidad y calidad de las drogas, productos químicos, reactivos, formas farmacéuticas, medicamentos, elementos de diagnóstico, materiales y tecnología biomédicos y todo otro producto de uso y aplicación en la medicina humana.

- El control y fiscalización sobre la sanidad y calidad de los alimentos acondicionados, incluyendo los insumos específicos, aditivos, colorantes, edulcorantes e ingredientes utilizados en la alimentación humana, como también de los productos de uso doméstico y de los materiales en contacto con los alimentos.

- El control y fiscalización sobre la sanidad y calidad de los productos de higiene, tocador y cosmética humana y de las drogas y materias primas que los componen.

- La vigilancia sobre la eficacia y la detección de los efectos adversos que resulten del consumo y utilización de los productos, elementos y materiales comprendidos en los puntos anteriores, como también la referida a la presencia en los mismos de todo tipo de substancia o residuos, orgánicos e inorgánicos, que puedan afectar la salud de la población.

- El contralor de las actividades, procesos y tecnologías que se realicen en función del aprovisionamiento, producción, elaboración, fraccionamiento, importación y/o exportación, depósito y comercialización de los productos, substancias, elementos y materiales consumidos o utilizados en la medicina, alimentación y cosmética humanas.

- La realización de acciones de prevención y protección de la salud de la población, que se encuadren en las materias sometidas a su competencia.

Ley 18284 “código alimentario argentino” normas para producción, elaboración y circulación de alimentos para consumo humano en todo el país. Reglamentada por el Decreto 2126/71. Se trata de un reglamento técnico en permanente actualización que establece disposiciones higiénico-sanitarias, bromatológicas y de identificación comercial que deben cumplir las personas físicas o jurídicas, los establecimientos y los productos que se enmarcan en su órbita. Esta normativa tiene como objetivo primordial la protección de la salud de la población, además de velar por más posibilidades de acceso a alimentos que tengan tanta garantía de inocuidad como un valor agregado en calidad. En esta sección encontrará las normas del Código Alimentario Argentino, la cual cuenta con más de 1400 artículos divididos en 22 capítulos que incluyen disposiciones referidas a condiciones generales de las fábricas y comercio de alimentos, a la conservación y tratamiento de los alimentos, el empleo de utensilios, recipientes, envases, envolturas, normas para rotulación y publicidad de los alimentos, especificaciones sobre los diferentes tipos de alimentos y bebidas, coadyuvantes y aditivos, entre otros.

La Ley de etiquetado frontal de alimentos regula sobre todos los alimentos y bebidas analcohólicos, de consumo humano, que contengan nutrientes críticos agregados (azúcares, grasas y sodio) y/o edulcorante y cafeína añadidos por sus fabricantes, que se distribuyan o comercialicen en todo el territorio nacional argentino. establece una serie de disposiciones que afectan al diseño del packaging y/o envasado de alimentos y bebidas de consumo, y, además, impone restricciones sobre las acciones publicitarias y/o de promoción de los productos. Entre ellas, cabe destacar:

- las empresas que producen o comercializan alimentos y bebidas sin alcohol envasados, deberán incluir en la cara principal del envase un sello octogonal negro de advertencia indeleble por cada nutriente crítico (azúcar, sodio, grasas saturadas, grasas totales y calorías) que el producto contento en exceso. Esto significa que un mismo alimento puede llevar uno o más sellos negros. El tamaño de estas etiquetas octogonales no podrá ser inferior al 5% de la superficie de la cara frontal del envase.

- Restricciones publicitarias a los alimentos que contengan exceso de alguno de los nutrientes críticos, edulcorantes y/o cafeína.

Características condición del Producto

La única característica especifica del producto es la humedad que las galletitas deben contener al finalizar su producción. Esta puede variar entre 5,5% a 6,5%. Este es un parámetro que garantiza la crocancia adecuada del producto. A su vez que se mantenga dentro de estos parámetros garantiza los 10 meses de vida útil del producto.

Plan de Ensayos

Se realizarán los siguientes ensayos:

- Controles de Peso (paquetes): se pesan 10 paquetes cada 1 hora, estos no deben pesar menos del 3% del peso declarado (142g). En caso de excederse de ese porcentaje, se separa, por medio de una intervención del área de calidad, lo fabricado en la última hora y se controla paquete x paquete.

- Control de Humedad: se controla cada Hora. La humedad debe ser menor o igual al 6%. De no ser así se procede igual que en el caso anterior. Generalmente se va notando si hay un aumento de humedad "al tacto", por experiencia, y de ser así se baja la velocidad del horno para que seque más al estar más tiempo las rodajas en el interior de este.

- Las materias primas se ingresan con Protocolos de Calidad de los proveedores, no se hacen ensayos de calidad en la planta.

- Semestralmente se envían muestras de producto a Laboratorio Externo para controlar lo declarado en la Tabla Nutricional (Grasas, calorías, Sodio esencialmente).

Acondicionamiento del Producto

Las biscuit se almacenarán en pallets de 11 pisos por 8 cajas cada piso, dando un total de 85 cajas por pallets. Este se transportará usando un auto elevador y se almacenará en el depósito o llego al caso de ser requerido se llevará directo al camión.

Para la comercialización del producto se utilizarán los siguientes empaquetados con las diferentes dimensiones y pesos.

| Dimensiones (cm) | Peso | |

|---|---|---|

| Paquete de 8 un | 21 x 12 x 4 | 140 g |

| Paquete de 2 un | 6 x 12 x 4 | 35 g |

| Caja | 42 x 21 x 20 | 2 Kg |

Definición del Proceso de Producción

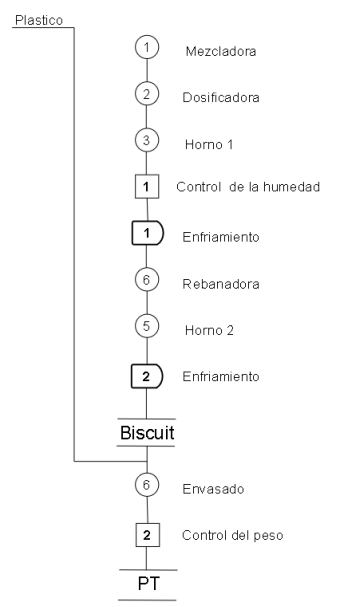

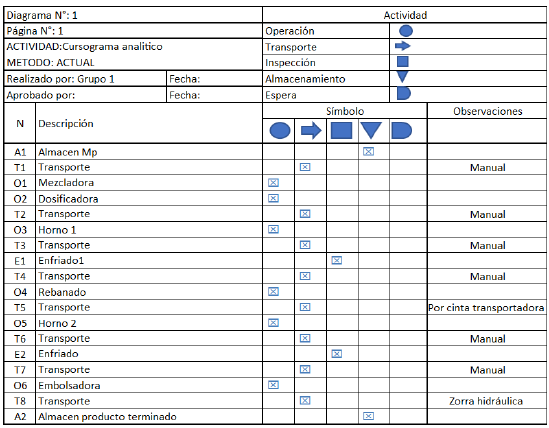

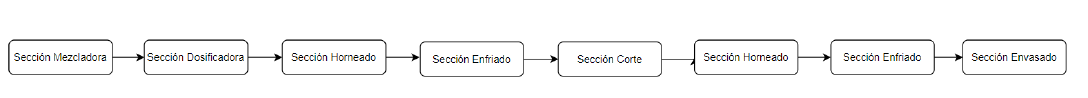

Diagrama de Flujo de Fabricación y Control

Descripción de cada etapa del proceso productivo

El proceso productivo comienza con la recepción de la materia prima, esta una vez recibida se lleva al almacén de materia prima. Al llegar al alancen, estos deben ser ingresados para llevar un control adecuado. Algunos ingredientes deben ingresar cada 3 días debido a la fecha de su vencimiento y otros semanalmente. A medida que los materiales se requieren, se van a ir retirando del almacenamiento, dicho retiro debe ser notificado por escrito.

Mezcladora: se realiza un mezclado de los huevos y azúcar con el objetivo de obtener una pasta. Luego se incorpora el agua, la esencia de vainilla, la sal, la miel, el polvo de hornear, el bicarbonato de sodio, emulsionante CGA y la vainillina en Polvo. Se mezclan todos estos ingredientes y luego se incorpora la harina y se continúa batiendo. Este proceso dura 6 minutos y se realiza en batidora que funciona automáticamente, pero los elementos hay que agregarlos manualmente

Dosificadora: es una maquina que se encarga de volcar el contenido en los moldes de budines. La mezcladora vuelca la mezcla en el embudo principal. Este proceso es automático y se realiza en una dosificadora, tarda aproximadamente 6 minutos

Horneado: se realiza en un horno, que es máquina que genera calor logrando cocinar la mezcla. En este paso se cocinan, pero no se doran las galletitas. Se tarda aproximadamente 23 minutos, es totalmente automático. Entran los budines por una cintra transportadora y salen por otra. Lo mismo ocurre mas adelante en el proceso, pero esta vez es para tostarlos y se realiza en 9 minutos.

Enfriado: se realiza el enfriado al aire libre, este proceso se hace en dos etapas del sistema productivo. Las dos veces se hace a la salida de los hornos. La primera tarda 150 minutos, y se realiza en un carros con varios estantes optimizando el lugar de esta actividad. Luego hay un segundo enfriamiento que tarda 12 minutos. Este proceso va un lote más atrasado, es decir como los tiempos de enfriado son los mínimos, los budines se pueden dejar enfriado toda la noche.

Corte: se realiza en una rebanadora, corta en 1 segundo los budines en el tamaño del producto final. Es automático, los budines entran por una cintra transportadora y salen por esta misma ya cortados.

Embalado: manualmente se agrupan las biscuit para que ingresen en la maquina ya con la forma que se empaquetan. La maquina coloca el envoltorio automáticamente y al salir, manualmente se lo coloca en cajas y luego se agrupan las cajas en pallets. Se realiza en la maquia envasadora

Estos pallets van a ser transportador al almacén de producto terminado o directamente al camión, dependiendo como se encuentre la demanda.

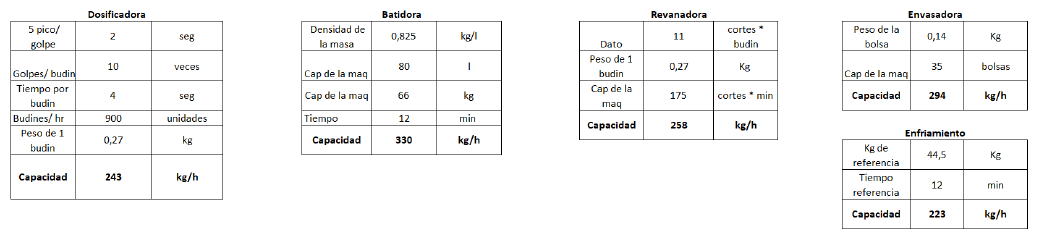

Determinación de las máquinas e instalaciones

Especificaciones técnicas de las máquinas

Batidora

Caracteristicas principales [1]

- Botón parada de emergencia

- Dotación: pala, gancho y batidor

- Medidas: 745x1100x1490 mm

- Volumen: 80 litros

- Potencia: 3,1 kW

- Velocidades: 3

- Voltaje: 380 V

- Peso: 375 kg

Dosificadora

Caracteristicas principales [2]

- Boquillas dosificadoras a escoger

- Doble cabezal con funcionamiento neumático.

- Adaptable al producto a escoger

- Todas las partes de la máquina en contacto con el producto están fabricadas con materiales aptos para uso alimentario y Acero Inoxidable.

Horno

Características principales[3]

- Horno de cinta continua

- Marca: Hornos JJAC

- Con 4 metros

- Sistema de calefacción de gas

- Capacidad: 400 kg / h

Rebanadora

Características principales [4]

- Marca: Thomas L. Green

- Capacidad: modo continuo hasta 175 de cpm

Envasadora

Características principales [5]

- No. de Modelo: DRRL422

- Embalaje: Bolsa

- Capacidad: 25-70 Bags/Min

- Outer Dimension: L1600×w1150×1800mm

Carros

Características principales[6]

- Caño estructural de sección cuadrada de 25 mm de lado y 1.2 mm de espesor

- Estantes para bandejas de chapa laminada en frío n°18 doble decapada, que otorgan una mayor estabilidad para el uso de todo tipo de bandejas

- Soporte de ruedas y guías de gancho en chapa laminada en caliente n°14

- Estructura robusta y desmontable de manera muy práctica

- Practico sistema de retención de bandejas

- Pintura aluminio para alta temperatura

- Ruedas resistentes a altas temperaturas

- Cantidad de bandejas a determina

Bandejas o charolas

Características principales[7]

- Bandejas de aluminio para panadería de las medidas: 40×60 / 45×65 / 45×70 / 60×80 / 65×90 / 70×90 / 80×80

- Ondas longitudinales, transversales, lisas ciegas o lisas perforadas

- Estas bandejas pueden ser teflonadas o siliconadas

- Opciones de marco: con escuadra o pestañada

Cinta Transportadora

- Dimensiones personalizables según la necesidad[8]

Clarck

Características principales[9]

- Modelo: h serie 1-1.8 Tn cpcd20-35

- Capacidad: 1000 kg / 1800 kg

- Mástiles: dúplex gran elevación libre y tríplex hasta 6000 mm

- Motor: motores Isuzu (diésel) y Nissan (lpg) / diésel o lpg con bombona o depósito

- Rodado: neumático, superclásico o antihuellas

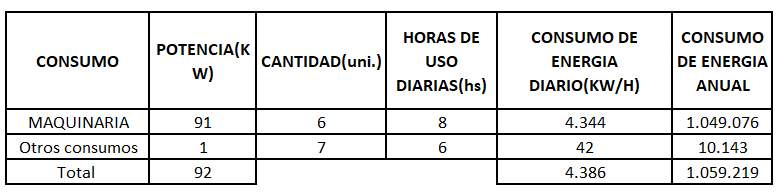

Consumos de energía, agua y otros servicios

Al encontrarnos ubicados en San Martin, provincia de Buenos Aires, en cuento a los servicios nos encontramos en el área de concesión de las siguientes empresas:

- Electricidad: Edenor

- Agua: AYSA

- Gas: Naturgy

- Internet: Personal Flow/Telecentro

Consumos de energía:

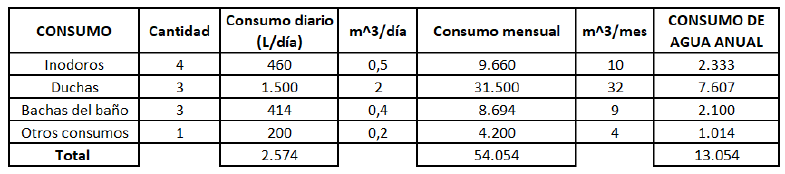

Consumo de agua:

Otros servicios:

- En el caso de la telefonía/redes se requerirá un plan de internet convencional de 50Mbps, junto con un plan de telefonía fija y móvil.

Mantenimiento y medios de control

Se decidió que lo más práctico para el proyecto es realizar mantenimiento correctivo durante el periodo de producción. Además, se cerrará por vacaciones durante 15 días (enero) y durante este tiempo solo se quedarán personas de mantenimiento y afines para poder prevenir futuras paradas por causas relacionadas con la tecnología de la planta.

Además, se hará diariamente un mantenimiento de las máquinas y de la zona de trabajo, evitando accidentes y extendiendo la vida útil de las maquinarias.

Incendios

Llegado al caso que ocurra un accidente, la plata va a contar con una alerta que se activará al detector humo alertando al personal mediante una alarma sonora. La planta contara con señalizaciones para brindar toda la información para una evacuación en el caso de incendios. También tendrá instalado un sistema de iluminación de emergencia para garantizar la adecuada evacuación. Cada sector de la empresa tendrá su propio extintor de acuerdo con las características que se requieran.

Accidentes

Para prevenir los accidentes será obligatorio el uso de elementos de protección personal y esos serán brindados por la empresa, estos incluyen calzados de seguiría, ropa de trabajo y barbijos. También se harán controles y capacitaciones constantes sobre los peligros que pueden existir al operar con la maquinaria y como utilizar las maquinarias.

La empresa se basará en La Ley 19587 de Higiene y Seguridad en el Trabajo, y sus decretos Reglamentarios 351/79 y 1338/96 para determinar las condiciones de seguridad que deben ser cumplidas. Y todos los empleados deberán tener presente el reglamento de seguridad y salud ocupacional.

Cuello de botella

Balance anual de material. Producción seccional

| Sección

Operativa |

Alimentación (kg) | Desperdicios(kg) | Producción seccionales (kg) | |

| Recuperables | No recuperables | |||

| Batidora | 240.837 | 12.042 | 12.042 | 216.753 |

| Dosificadora | 216.753 | 10.838 | 10.838 | 195.078 |

| Horno I | 195.078 | - | 5.852 | 189.225 |

| Rebanado | 189.225 | - | 13.246 | 175.980 |

| Horno II | 175.980 | - | 2.640 | 173.340 |

| Enfriamiento | 173.340 | - | - | 173.340 |

| Envasado | 173.340 | - | - | 173.340 |

| Totales | 240.837 | 22.879 | 44.617 | 173.340 |

Los calculos estan en base a la alimentación, por lo tanto el % de desperdicio real es no recuperable/alimentación y el operativo es (recuperables + no recuperable) / alimentación

| Consumo real de mp = | 240.837 Kg |

| % de desperdicio operativo= | 28% |

| % de desperdicio real = | 18,5% |

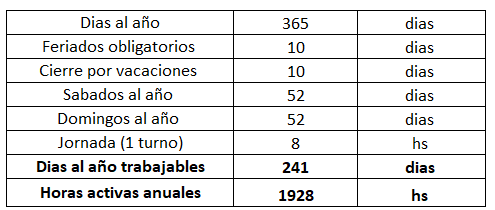

Ritmo de trabajo

La jornada laboral será de 8 hs diarias de lunes a viernes con un solo turno, otorgando 15 días de vacaciones, donde se hará el mantenimiento técnico a las maquinarias e instalaciones. Los sábados y domingos no se trabaja ya que la producción no es continua y no hay inconveniente de detener la producción. A su vez la producción anual que se requiere se logra completar sin inconveniente y no hay motivo suficiente para que justifique el costo de las horas extras de los findes semanas.

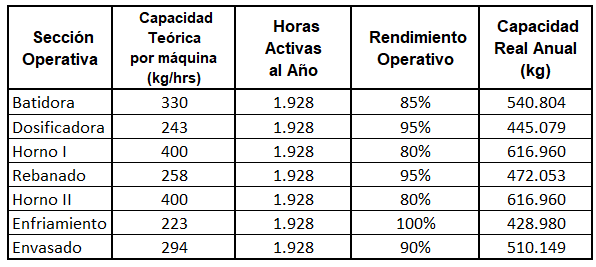

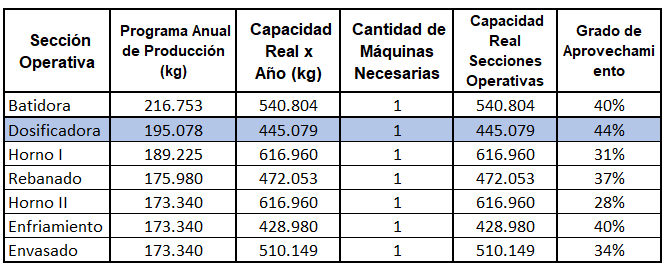

Capacidad real anual de la maquinaria tipo de cada sección operativa

Grado de Aprovechamiento

Determinación de la cantidad de maquinarias operativas por sección, capacidad real anual de cada sección y su aprovechamiento en relación con el programa anual de producción.

El grado de aprovechamiento máximo es del 44% pero ya que tenemos como meta futura seguir aumentando nuestro mercado, decidimos sobre dimensionar la plata y por esta razón decidimos que todos los grados de aprovechamiento se aproximen al mismo porcentaje

Cuello de botella

El cuello de botella se encuentra en la sección de la dosificadora ya que es la que tiene el mayor aprovechamiento seccional.

Capacidad máxima de planta

Sabiendo que el cuello de botella es la dosificadora y considerando que toda la planta va a trabajar al mismo ritmo que esta sección, la capacidad máxima de la planta va a quedar determinada por esta.

Para obtener esta capacidad, se sabe que la capacidad de la dosificadora es de 243 kg/h y por el cuadro de balance de materiales, obtenemos la capacidad máxima de la planta, es decir, la salida en la última sección (envasado) es de 215,9 kg/h, que es un equivalente de 416.255,2 kg/año. Por lo tanto, se puede obtener la cantidad siguiente de paquetes en 1 año:

| Paquetes | |

| Paquete 142g | 2931375 |

| Paquete 35g | 11893006 |

| Caja 2 Kg | 208128 |

Determinación de la evolución de las mercaderías

Tiempos de entrega y envió de las mercaderías

Los tiempos de entrega y envió de las mercaderías, dependen de la ubicación y del tipo del cliente:

- Supermercado: desde que se recibe la nota de pedido se tarada como máximo 96 horas

- En CABA: desde que se recibe el pedido se tarda no más de 72 horas

- En el interior: desde que se recibe el pedido se tarda entre 1 semana y 15 días

Tamaños y frecuencias de compras

El tamaño y frecuencia de compra varía según el tamaño del cliente:

- Chico: la frecuencia es de 1 a 2 meses y el tamaño varía entre 25 / 35 cajas

- Medianos: la frecuencia por lo generar es cada 15 días con un tamaño de 250 cajas

- Grandes: se compran todas las semanas y el tamaño varía entre 250 / 300 cajas

Programa general de evolución

Puesta en marcha

En nuestro proyecto se alcanzará el estado en régimen en el mes 4, luego se mantendrá un nivel de producción constante durante la vida útil del proyecto. El período de Puesta en Marcha requerirá de 3 meses, durante los cuales se incrementará la producción con niveles al final de cada uno de ellos de 25, 50 y 100% de la programación normal.

Y teniendo en cuenta el plan de ventas definido en el dimensionamiento comercial:

- Primer año: 11556 producción mensual

| Ritmo de prod al inicio (%) | Ritmo de prod final(%) | Prod promedio (%) | Prod mensual promedio (Kg) | Prod propuesta (Kg) | |

| MES 1 | 0 | 25 | 12,50 | 15.073 | 1.884 |

| MES 2 | 25 | 50 | 37,50 | 15.073 | 5.652 |

| MES 3 | 50 | 100 | 75,00 | 15.073 | 11.304 |

| Total | 18.841 |

Vida útil del proyecto

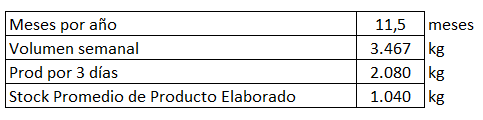

Como se definió anteriormente, habrá 15 días donde se hará mantenimiento por lo tanto esos días no se producirá. Y como se definió anteriormente, habrá entregas cada 72 horas por lo tanto definimos un stock promedio de producto elaborado de 3 días. Además contaremos con un stock de seguridad del 10% de las ventas del mes, pero no con stock de materia prima.

Para la producción o volumen semanal primeramente tuvimos que obtener la cantidad de semanas que la empresa va a trabajar en el año (52 semanas al año - 2 semanas que al empresa cierra = 50 semanas) y luego tuvimos en cuanta la producción anual en régimen (173335 kg/año) la cual la dividimos por 50 y obtuvimos el volumen semanal (vol. semanal= 173335kg/año / 50 sem= 3467 kg/semana). Para la pruducción de 3 días tuvimos que hacer 3467kg/semana *3/5 =2080kg y por último para el stock promedio siemplemente 2080kg/2= 1040kg

Evolución de las ventas durante la vida útil del proyecto

En el primer año se generó el stock promedio de producto terminado, por lo que en los años siguientes se vende el total de la cantidad producida.

| Ventas año 1 | 145.918 | kg |

| Ventas año 2 al 5 | 173.335 | kg |

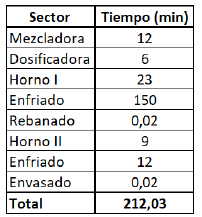

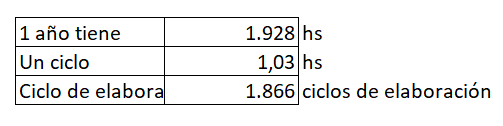

Ciclo de elaboración

Dado las horas anuales obtenidas en el ritmo de trabajo y sabiendo los tiempos de cada proceso:

Pero debido a que el primer enfriamiento tiene una duración de 150 minutos, causando una demora muy alta en el proceso, generando que este sector sea el cuello de botella. Se decidió, que se va a fabricar antes del 1 proceso un stock intermedio de 4.28 ciclos (248.57kg) que se va a dejar en el sector de enfriado para poder alimentar al horno al ritmo que salen los semielaborados de la dosificadora teniendo en cuenta el tiempo de enfriado.

Por lo tanto, el tiempo de un ciclo es de 62 minutos

Consumo de materia prima

En el período de puesta en marcha, incluyendo la producción descartable, se produce porcentualmente un mayor desperdicio no recuperable de un 50% adicional, según lo estima el tecnólogo. Y en el resto del proyecto hay un desperdició no recuperable del 21.5%.

Cálculos año 1:

Para el consumo de MP durante la PM hicimos: producción mensual promedio de los 3 primeros meses (14445kg)*1,5= 21.668 kg

Para de MP en el resto de 1 año: producción por mes de los 8.5 meses posteriores*1,28= 161.094kg

Total de consumo de MP: producción de los primeros 3 meses + los 8.5 meses posteriores= 189.355 kg

Producción propuesta = producción total del año 1= 112.671kg

desperdicio: total de consumo de MP - producción propuesta= 42.397

Cálculos año 2:

Para el consumo de MP hicimos la producción anual en régimen* 1,185 = 173.335kg* 1,28= 217.957 kg

y para el desperdicio hicimos: el consumo de MP - la producción anual en régimen (217.957 kg - 173.335 kg =44.622 kg)

| 1° año | Consumo de materia prima puesta en marcha | 28.261 | kg |

| Consumo de materia prima en resto del 1 año | 161.094 | kg | |

| Total de consumo de materia prima | 189.355 | kg | |

| Producción propuesta (sin contar stock de seguridad) | 146.958 | kg | |

| Desperdicio | 42.397 | kg | |

| 2° año | Consumo de materia prima | 217.957 | kg |

| Desperdicio | 44.622 | kg |

Cuadro resumen del programa general de evolución

Contaremos con un stock de seguridad del 10% de las ventas del mes, pero no con stock de materia prima. Decidimos invertir una cierta cantidad de materia prima en el año 0 para que el enfriado no sea un problema que trabe el proceso y el cuello de botella siga siendo la mezcladora.

Ventas es el dato

Año1: 145.918

Año 2 al N: 173.335

Stock promedio de producto terminado

Año1: Igual al del año 2 al N por estar en régimen

Stock Promedio de Producto Elaborado: 2080/2

Año 2: (173.335/11,5)*0,1+1040= 2.547

La producción en un año va a ser= Ventas + variación del stock del producto terminado.

Año1: Producción año 1 + stock promedio de producto terminado = 2.547 + 145.918

Año 2 al N: Igual a las ventas del año 2 al N.

Materia prima promedio

Año1: Igual al del año 2 al N

Año 2 al N: (218.140/(50*5) * 3)/2 = 1.234

Stock de materia en curso y semielaborado

Año1: igual al año 2 al N.

Año 2 al N: (240.837/1928)*1.33+53.5=183

Stock de seguridad (10% ventas del mes) = 1507

| Año 0 | Año 1 | Año 2 al n | ||

| Ventas | 145.918 | 173.335 | ||

| Stock promedio de elaborados | 2.547 | 2.547 | ||

| Producción | 148.465 | 173.335 | ||

| Mermas y desperdicios | 42.397 | 44.622 | ||

| Mercadería en proceso | 183 | 183 | ||

| Consumo de materias primas | 191.045 | 218.140 | ||

| Stock promedio materias primas | 249 | 1.309 | 1.309 | |

| Compras de materias primas | 249 | 192.105 | 218.140 | |

Determinación del Personal

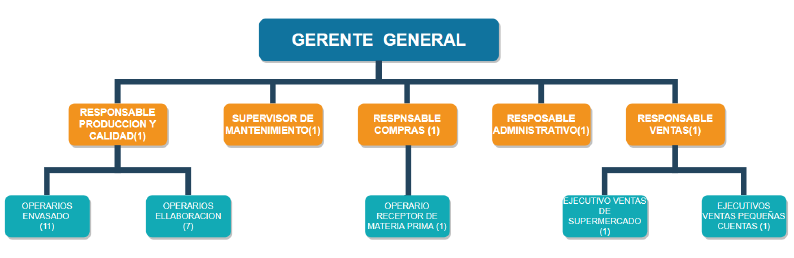

Organigrama de toda la empresa

Descripción de los Puestos de Trabajo

Responsable de producción y calidad: Hará un control organoléptico en la empresa diariamente, de forma manual. También llevará a cabo un control visual y controlará el color, el sabor y el tamaño. Esta posición deberá ser ocupada por el operario más calificado ya que este debe asegurar que el producto salga con la calidad necesaria. Además, es el responsable de que el proceso se realice de la forma adecuada ya que lo debe conocer al 100%. Cantidad:1.

-Calificación y formación necesaria: preferentemente ingeniero industrial/en alimentos con experiencia en industria de consumo masivo.

Operarios de envasado: Consta de envasar las galletitas en los distintos paquetes. Cantidad:11.

-Calificación y formación necesaria: personas con experiencia en algún proceso productivo previo con capacidad de adaptación rápida para entender el proceso.

Operarios de elaboración: Encargados de la transformación de la materia prima en producto terminado, abarca desde la mezcladora hasta la etapa de enfriamiento. Cantidad:7.

-Calificación y formación necesaria: personas con experiencia en algún proceso productivo previo con capacidad de adaptación rápida para entender el proceso.

Supervisor de mantenimiento: Es el encargado de supervisar el funcionamiento de las distintas máquinas, instalaciones e infraestructura e intervenir en caso de ser necesario para mantener la integridad del proceso. Sera el responsable de verificar los parámetros de cada máquina y establecer un orden de prioridades para la reparación de equipos, llevando a cabo un mantenimiento correctivo. Cantidad: 1.

-Calificación y formación necesaria: Técnico electromecánico o carreras afines con experiencia previa debido a que será solo una única persona la que llevará a cabo el mantenimiento de toda la empresa.

Responsable de compras: Persona encargada de entablar relaciones con los proveedores para poder realizar las compras necesarias para toda la compañía. Cantidad:1.

-Calificación y formación necesaria: Licenciado en administración de empresas/ ingeniería industrial con capacidad de manejo de Excel/ingles (preferentemente), se valora si tiene experiencia previa, pero podría tomarse una persona sin experiencia.

Operario receptor de materia prima: Su trabajo consta de recibir en el almacen las compras realizadas y disponerlas de la mejor manera posible para facilitar el proceso y la circulación dentro del establecimiento. Cantidad:1.

-Calificación y formación necesaria: no se requiere experiencia, si buenas condiciones físicas para poder llevar a cabo todas las operaciones de movimiento de cargas.

Responsable Administrativo: Se encargará de mantener actualizado los datos administrativos de la empresa, llevará a cabo tareas financieras y de recursos humanos de la empresa. También será el responsable de entablar conversaciones con empresas de marketing. Cantidad:1.

-Calificación y formación necesaria: Licenciado en administración de empresas/ Ingeniero industrial con experiencia en RRHH o en posiciones financieras con capacidad de aprender y expandirse en las áreas necesarias para este puesto.

Ejecutivo ventas de supermercado: Responsable de coordinar tanto la logística de los pedidos como gestionar las entregas para que lleguen en tiempo y forma al cliente más importante. Es el que va a estar en contacto con los supermercados para recibir y planificar el tiempo de entrega de los pedidos y así también, atender a reclamos de estos para lograr una mayor satisfacción del cliente. Informará resultados al responsable de ventas y seguirá sus indicaciones en base a las decisiones que tome para lograr objetivos. Cantidad:1.

-Calificación y formación necesaria: Persona con experiencia en el rubro de logística y atención al cliente para poder negociar con los clientes.

Ejecutivo ventas de pequeñas cuentas: Tendrá las mismas responsabilidades y realizará las mismas tareas que el ejecutivo de ventas de supermercado, con la única diferencia que este se encargará de atender las necesidades de pequeños comercios. Cantidad:1.

-Calificación y formación necesaria: Persona con estudios en logística, preferentemente con experiencia, pero no es necesario, el ejecutivo de ventas de supermercado podría hacerle una inducción.

Responsable de ventas: Su función es establecer y coordinar estrategias y mejorar el rendimiento de los ejecutivos con el fin de maximizar las ventas. Es quien se encargará de buscar potenciales clientes y establecer quienes serán los clientes del proyecto. Cantidad:1.

-Calificación y formación necesaria: Licenciado en marketing con experiencia previa en ventas preferentemente.

Listado de Equipos Auxiliares, Muebles y Útiles

| Sector | Elementos | Cantidades |

| Administracion | Escritorio | 7 |

| Computadora | 7 | |

| Tacho de basura | 3 | |

| Impresora | 1 | |

| Sillas | 13 | |

| Telefono interno | 7 | |

| Armario | 2 | |

| Aire acondicionado | 3 | |

| Pizarra | 2 | |

| Kit de articulos de libreria | 1 | |

| Dispenser de agua | 1 | |

| Perchero | 2 | |

| Matafuego | 2 | |

| Mesa de reunión | 1 | |

| Proyector | 1 | |

| Botiquin | 1 | |

| Mueble de archivo | 2 | |

| Servidores | 1 | |

| Licencia de Office | 7 | |

| Modem y Router | 2 | |

| Sistema de detector de humo | 1 | |

| Cortina roller | 8 | |

| Luminaria LED | 16 | |

| luces de emergencia | 3 | |

| Comedor | Heladera | 1 |

| Microondas | 1 | |

| Cafetera | 1 | |

| Armario | 1 | |

| Matafuego | 1 | |

| Dispenser de agua | 1 | |

| Mesa grande | 1 | |

| sillas | 6 | |

| Utensillos de cocina | 1 | |

| Tacho de basura | 1 | |

| Mesada con pileta levado | 1 | |

| Televisor | 1 | |

| Pava electrica | 1 | |

| Horno electrico | 1 | |

| Sistema de detector de humo | 1 | |

| Cortina roller | 3 | |

| Luminaria LED | 4 | |

| Botiquin | 1 | |

| Planta | Mesa de enfriamiento | 1 |

| Mesa de trabajo | 4 | |

| Luminaria LED | 30 | |

| Set de herramientas | 1 | |

| matafuegos | 5 | |

| luces de emergencia | 8 | |

| cesto de basura | 7 | |

| dispenser de agua | 2 | |

| Kit EPPs (zapato seguridad,guantes) | 20 | |

| sistema de ventilación | 8 | |

| Carteles de seguridad | 14 | |

| Lockers | 18 | |

| lubricantes (tambores) | 1 | |

| Etiquetadora | 1 | |

| Sistema de detector de humo | 4 | |

| Botiquin | 1 | |

| Baño / vestuario | Inodoro con mochila | 4 |

| Cesto de basura | 6 | |

| Portarrollo | 4 | |

| Espejo | 3 | |

| Ducha | 3 | |

| Lavatorio | 3 | |

| Porta toallas | 2 | |

| Lockers | 7 | |

| Sistema de detector de humo | 2 | |

| Bancos | 1 | |

| Perchero | 2 | |

| Luminaria LED | 4 | |

| Botiquin | 1 | |

| Almacén | Racks de almacenamiento | 10 |

| Zorra hidraulica para pallets | 3 | |

| EPP (zapato seguridad,casco,pechera) | 2 | |

| Carteles de seguridad | 8 | |

| Ventilación | 6 | |

| Armario | 1 | |

| Silla | 2 | |

| Escritorio | 1 | |

| Botiquin | 1 | |

| Mantenimiento | Mesa de trabajo | 1 |

| Set herramientas genéricas (martillos, destornilladores, llaves, etc) | 1 | |

| Silla | 2 | |

| Estantes | 5 | |

| Morsas | 2 | |

| Cesto de basura | 1 | |

| Armario | 1 | |

| Escritorio | 1 |

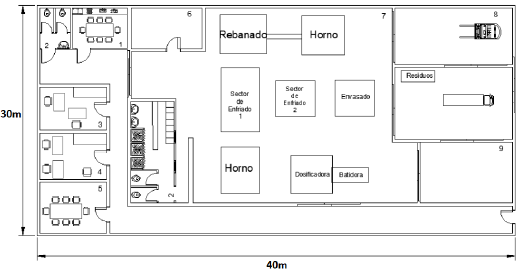

Anteproyecto de Planta

Plano de la Planta mostrando la distribución de las distintas áreas

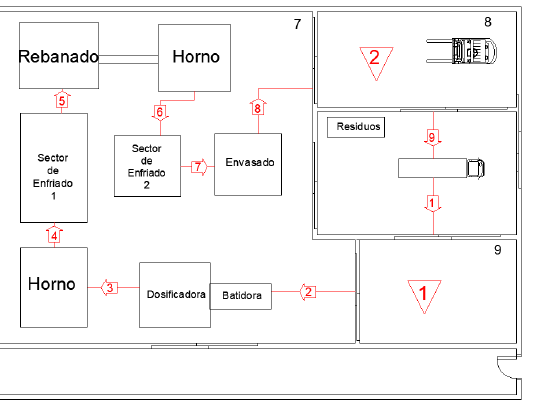

Plano mostrando el recorrido de los materiales

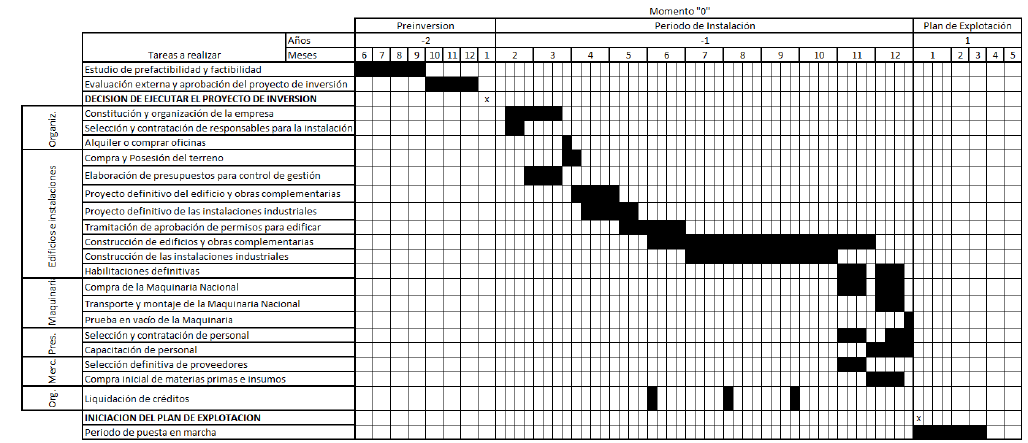

Cronograma de ejecución

Bibliografía

- ↑ https://argencas.com/product/batidora-a-160/

- ↑ https://argencas.com/product/divisora-db-1450/

- ↑ https://es.maquinaindustrial.com.br/maquinaria-usada/?e=Horno+de+cinta+continua+JJAC_818-228

- ↑ https://www.readingbakery.es/ultrasonic-guillotine-cutter-bakery-equipment.html

- ↑ http://www.fripacksrl.com.ar/index.php/productos/hp-150230

- ↑ https://argencas.com/product/carros-para-horno-rotativos/

- ↑ https://argencas.com/product/bandejas-o-charolas-para-panaderia/

- ↑ https://ingemecanica.com/tutorialsemanal/tutorialn84.html.

- ↑ https://autoelevadoresheli.com.ar/productos/autoelevador-1000-kg-1800-kg/

http://www.conal.gob.ar/CAA.php

https://www.argentina.gob.ar/anmat/codigoalimentario

Anexo