Diferencia entre revisiones de «2022/Grupo7/DimensionamientoFisico»

| Línea 322: | Línea 322: | ||

'''Fundidor''' | '''Fundidor''' | ||

[[Archivo:Fundidor.png|sinmarco|321x321px]] | |||

Esta máquina se utiliza para derretir la materia grasa que se utilice, en el caso del chocolate que se utiliza para los pailados, se derrite el licor de cacao para brindarle fluidez. | |||

Capacidad: 40 litros - 48 kg | |||

Potencia del motor: 1,5 kw | |||

Potencia del calentador eléctrico: 5 kw | |||

Dimensiones: Diam: 0.85m alt: 0.9 m | |||

'''Mezclador de chocolate Chocomixer''' <ref>https://delanitrading.com/producto/mezcladora-de-chocolate-chocomixer/</ref> | '''Mezclador de chocolate Chocomixer''' <ref>https://delanitrading.com/producto/mezcladora-de-chocolate-chocomixer/</ref> | ||

| Línea 332: | Línea 342: | ||

Capacidad: 30 litros - 36 kg | Capacidad: 30 litros - 36 kg | ||

Potencia del motor: | Potencia del motor: 2.2 kw | ||

Potencia del calentador eléctrico: 1,5 kw | Potencia del calentador eléctrico: 1,5 kw | ||

Dimensiones: | Dimensiones: 1.1x0.6x1.2 | ||

Molino de discos, hechos en acero inoxidable, utilizado en las semillas de cacao después de ser tostadas y enfriadas, para obtener una pasta de cacao homogénea. Estas máquinas son capaces de realizar un flujo continuo de producción para armar operación sin demoras. Tienen un diseño único con un bajo nivel de ruido, fácil operación y buena molienda. | Molino de discos, hechos en acero inoxidable, utilizado en las semillas de cacao después de ser tostadas y enfriadas, para obtener una pasta de cacao homogénea. Estas máquinas son capaces de realizar un flujo continuo de producción para armar operación sin demoras. Tienen un diseño único con un bajo nivel de ruido, fácil operación y buena molienda. | ||

'''Refinador SFERA50'''<ref>[https://soltecal.com/wp-content/uploads/2022/02/PIEZAS-IDEOTECNICA-19.jpg]</ref> | '''Refinador SFERA50'''<ref>[https://soltecal.com/wp-content/uploads/2022/02/PIEZAS-IDEOTECNICA-19.jpg]</ref> | ||

| Línea 362: | Línea 368: | ||

'''Conca''' | '''Conca''' | ||

[[Archivo:Conca.png|sinmarco]] | |||

En este equipo se realiza la mezcla permite integrar los principales componentes del chocolate. Es muy importante dedicarle tiempo al mezclado. Dependiendo del chocolate a fabricar, algunos chocolates pueden llevar mas de 15 horas de concado antes de se conformados. En el caso de nuestro chocolate, siendo el mismo para realizar un baño, no necesario realizar un concado mayor a 4 hs. | |||

'''Datos Técnicos''' | |||

Capacidad: 83 litros - 100 kg | |||

Potencia del motor: 15 kw | |||

Dimensiones: Diam.: 1.5m , alt.: 1.5m | |||

'''Paila''' | '''Paila''' | ||

[[Archivo:Pailas._.png|sinmarco]] | |||

En las pailas se produce el baño y pulido del fruto bañado. Basicamente por movimiento, los frutos se sumergen en chocolate fundido y luego salen a la superficie producto del giro de la paila. Esto enfria el chocolate generando una capa que cubre al fruto. Luego, en una siguiente etapa, ya sin chocolate fundido, producto de la velocidad y el roce entre si, el producto toma brillo hasta alcanzar las propiedades deseadas. | |||

'''Datos Técnicos''' | |||

Capacidad: 160 litros - 200 kg | |||

Potencia del motor: 12 kw | |||

Dimensiones: 1.5 x 0.72 x 0.8 | |||

=== <u>- Consumos de energía, agua y otros servicios.</u> === | === <u>- Consumos de energía, agua y otros servicios.</u> === | ||

La producción del chocolate no implica consumo de agua y debido a la tecnología utilizada, tampoco se requiere consumo de gas. | |||

La energía requerida para los procesos se obtiene de la red eléctrica, estimamos un consumo de 3000 Kwh/mes contemplando el consumo mensual de las máquinas, asi como tambien luces y máquinas adicionales | |||

=== <u>- Mantenimiento y medios de control (máquinas, tareas, etc.). Descripción de los sistemas de seguridad (incendios, accidentes, etc.)</u> === | === <u>- Mantenimiento y medios de control (máquinas, tareas, etc.). Descripción de los sistemas de seguridad (incendios, accidentes, etc.)</u> === | ||

Revisión del 01:31 23 jul 2022

Determinación de la Localización

- Matriz de localización

Se seleccionaron tres alternativas teniendo en cuenta principalmente la concentración del mercado consumidor y la facilidad para la obtención de los distintos recursos necesarios.

| Factor | Alternativa 1 | Alternativa 2 | Alternativa 3 | ||||

| Parque Chas - CABA | San Martín - Buenos Aires | Haedo - CABA | |||||

| IRfp | DRfa | IRfp x DRfa | DRfa | IRfp x DRfa | DRfa | IRfp x DRfa | |

| Medios de transportes | 1 | 5 | 5 | 4 | 4 | 4 | 4 |

| Disponibilidad de Mano de Obra especializada | 2 | 5 | 10 | 4 | 8 | 4 | 8 |

| Cercanía de la fuente de abastecimiento | 3 | 3 | 9 | 3 | 9 | 3 | 9 |

| Cercanía de Mercado | 5 | 5 | 25 | 4 | 20 | 3 | 15 |

| Factores Climáticos | 4 | 5 | 20 | 5 | 20 | 5 | 20 |

| Valor y disponibilidad de Terrenos | 2 | 1 | 2 | 4 | 8 | 3 | 6 |

| Topografía del Suelo | 4 | 3 | 12 | 3 | 12 | 3 | 12 |

| Posibilidad de Tratar los desechos | l | SI | PA | SI | PA | SI | PA |

| Disponibilidad de energía Eléctrica | 5 | 5 | 25 | 5 | 25 | 5 | 25 |

| Existencia de otra infraestructura industrial | 1 | 2 | 2 | 3 | 3 | 3 | 3 |

| Comunicación | 3 | 5 | 15 | 5 | 15 | 5 | 15 |

| Disponibilidad de Parques Industriales | 2 | 1 | 2 | 3 | 6 | 3 | 6 |

| Condiciones sociales y culturales | 3 | 5 | 15 | 4 | 12 | 4 | 12 |

| Consideraciones Legales y Políticas | 4 | 1 | 4 | 2 | 8 | 2 | 8 |

| Sum | 146 | Sum | 150 | Sum | 143 | ||

Se obtiene como resultado la localidad de San Martín - Buenos Aires. La misma dispone de todos los servicios necesarios, cuenta con cercanía a los proveedores y consumidores, así como variedad de medios de transporte y acceso rápido a Capital Federal y la Zona Norte de Buenos Aires donde se concentra la mayor cantidad de consumidores. Además, cuenta con una mayor disponibilidad de establecimientos para su renta y/o adquisición. El valor del metro cuadrado en esta localidad tiene un promedio de 1500 usd/m2.

Definición Técnica del Producto

- Planos y/o Dibujos

Almendras

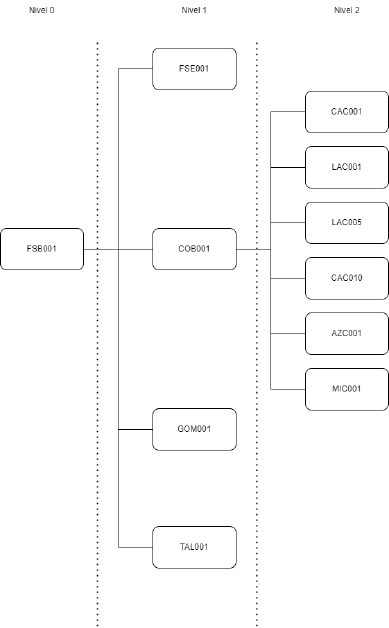

- Listado de Materiales (BOM)

Nivel 0:

FSB001: Fruto seco bañado (Pailado)

Nivel 1:

FSE001: Fruto seco (en este caso almendra)

COB001: Chocolate cobertura con leche

GOM001: Goma arábiga

TAL001: Talco

Nivel 3:

CAC001: Licor de cacao

CAC010: Manteca de cacao

LAC001 Leche entera en polvo

LAc005: Leche descremada en polvo

AZC001: Azúcar común

MIC001: otros ingredientes en pequeñas proporciones (Receta confidencial).

- Especificaciones técnicas

- Normas Aplicables

Para que el proceso productivo sea aprobado por cualquier entidad gubernamental, debe estar regido por el código alimenticio argentino.

CAA Código Alimenticio Argentino. Ley 18284, declara vigente en todo el territorio de la República Argentina, con la denominación de Código Alimentario Argentino, las disposiciones higiénico-sanitarias, bromatológicas y de identificación comercial del Reglamento Alimentario aprobado por Decreto 141/1953.

Adicionalmente cualquier alimento producido en Argentina debe cumplir con las condiciones establecidas por la ANMAT .

Sus principales funciones, establecidas por el decreto 1490/1992, son:

- El control y fiscalización sobre la sanidad y calidad de las drogas, productos químicos, reactivos, formas farmacéuticas, medicamentos, elementos de diagnóstico, materiales y tecnología biomédicos y todo otro producto de uso y aplicación en la medicina humana.

- El control y fiscalización sobre la sanidad y calidad de los alimentos acondicionados, incluyendo los insumos específicos, aditivos, colorantes, edulcorantes e ingredientes utilizados en la alimentación humana, como también de los productos de uso doméstico y de los materiales en contacto con los alimentos.

- El control y fiscalización sobre la sanidad y calidad de los productos de higiene, tocador y cosmética humana y de las drogas y materias primas que los componen.

- La vigilancia sobre la eficacia y la detección de los efectos adversos que resulten del consumo y utilización de los productos, elementos y materiales comprendidos en los puntos anteriores, como también la referida a la presencia en los mismos de todo tipo de substancia o residuos, orgánicos e inorgánicos, que puedan afectar la salud de la población.

- El contralor de las actividades, procesos y tecnologías que se realicen en función del aprovisionamiento, producción, elaboración, fraccionamiento, importación y/o exportación, depósito y comercialización de los productos, substancias, elementos y materiales consumidos o utilizados en la medicina, alimentación y cosmética humanas.

- La realización de acciones de prevención y protección de la salud de la población, que se encuadren en las materias sometidas a su competencia.

Por otra parte, es útil para mantener un proceso estable que promueva las buenas prácticas, que el mismo se encuentre normalizado bajo normas ISO. En el caso de la industria alimenticia, la norma mas abarcativa es la ISO 22000

Certificación bajo norma ISO 22000. ISO 22000, establece los requisitos para cualquier organización en la cadena alimentaria y tiene por objeto garantizar que no hay eslabones débiles en la cadena de suministro de alimentos.

https://www.normas-iso.com/iso-22000/

- Características condición del Producto

Las características condición de productos se basan mayormente en el chocolate. Para lograr un chocolate con el sabor, textura y brillo deseados es necesario lograr los porcentajes de ingredientes adecuados en base a la receta definida. Principalmente el compuesto MIC001 es lo que le brinda al producto las cualidades especiales de la empresa.

- Plan de Ensayos

En cualquier industria de producción de alimentos, es necesario cumplir con condiciones de sanidad que garanticen la inocuidad del alimento en cuestión. No obstante, para poder garantizar efectivamente que estas condiciones se cumplieron, cada lote producido debe analizarse principalmente en búsqueda de coliformes y bacterias como la salmonella en el caso del chocolate. El proceso de muestreo y cultivo lleva alrededor de 48 horas.

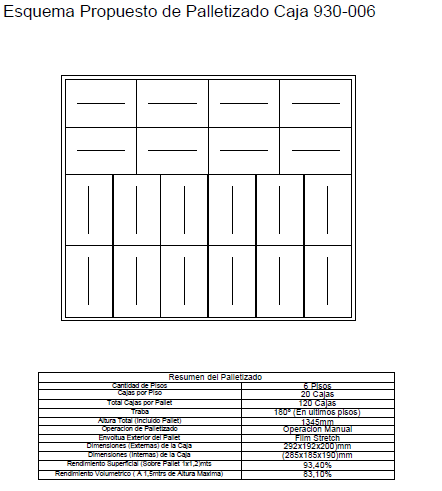

- Acondicionamiento del Producto

Finalmente el producto tendrá una única presentación que será en cajas de 7 Kg impresa con el logo de la compañía. La misma contendrá un envase primerio definido por una bolsa de PEBD cristal en donde se dispondrán los pailados.

Definición del Proceso de Producción.

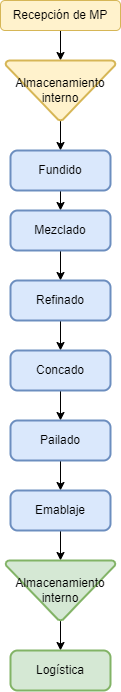

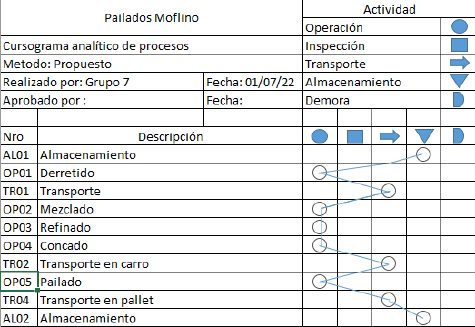

- Diagrama de Flujo de Fabricación y Control. Cursogramas gráficos o analíticos.

- Descripción de cada etapa del proceso productivo.

1) Fundido: Se derrite la manteca de cacao para transformarla de estado sólido en un fluido que pueda mezclarse con el resto de los componentes. Para ello, la máquina cuenta con una resistencia de alta potencia montada sobre una gran batea. Desde este recipiente, se bombea el fluido a la mezcladora.

2) Mezclado: La mezcladora recibe la manteca de cacao en estado líquido del fundidor y se mezcla junto con los demás ingredientes. Luego de una hora de mezclado, se forma una pasta, la masa pierde parte del calor, y comienza a tomar un estado mas sólido y homogéneo. Esta pasta, se transporte mediante cintas transportadoras al refinador.

3) Refinado: Este posee una serie de rodillos distribuido de forma vertical a una distancia calibrada entre ellos. El objetivo es que al pasar la masa entre los rodillos, todos los cristales de azúcar presentes en la mezcla se rompan. Continuando con el proceso, cae la masa en un recipiente que está en contacto con el primer rodillo a temperatura. La masa asciende entrando en contacto con cada uno de los rodillos, mientras se quiebran los cristales hasta llegar al rodillo superior que mediante una cuchilla expulsa el contenido en una nueva cinta transportadora hacia el sector de concado.

4) Concado: La conca es un recipiente que se encuentra a una determinada temperatura, con aspas que se encargan de agitar el contenido en su interior. En esta parte del proceso se logra la homogenización de la mezcla. Es un proceso de mas de 3 horas dependiendo la calidad del chocolate que se busque lograr. Una vez finalizado, se vuelca la mezcla en carros y se lleva al sector de pailado.

5) Pailado. Las pailas, son recipientes que giran a distintas velocidades. En estos recipientes se coloca el producto a bañar y se agrega el chocolate en estado líquido, así como también la goma arabiga y el talco, que brindan brillo y textura al baño. A medida que la temperatura del baño disminuye, se adhiere al fruto seco formando capas sobre el mismo. Una vez alcanzado el espesor de capa deseado, se pasa a la siguiente paila que gira a mayor velocidad y pule el pailado hasta lograr el brillo pautado.

Determinación de las máquinas e instalaciones. Cálculos.

- Especificaciones técnicas de las máquinas (capacidades, tamaño de lotes, tiempos).

| Sección | Máquina | Capacidad kg | Tiempo por lote (min) | Capacidad teórica kg/min | Capacidad teórica kg/hora | Rendimiento operativo | Ingresado | Producido |

| 1 | Fundidor | 48 | 30 | 1,60 | 96 | 68,00 | 65 | 64 |

| 2 | Mezclador | 36 | 30 | 1,20 | 72 | 88,85 | 64 | 63 |

| 3 | Refinador | 36 | 30 | 1,20 | 72 | 87,07 | 63 | 62 |

| 4 | Conca | 100 | 240 | 0,42 | 25 | 62,07 | 62 | 61 |

| 5 | Paila | 200 | 30 | 6,67 | 400 | 74,25 | 297 | 295 |

Fundidor

Esta máquina se utiliza para derretir la materia grasa que se utilice, en el caso del chocolate que se utiliza para los pailados, se derrite el licor de cacao para brindarle fluidez.

Capacidad: 40 litros - 48 kg

Potencia del motor: 1,5 kw

Potencia del calentador eléctrico: 5 kw

Dimensiones: Diam: 0.85m alt: 0.9 m

Mezclador de chocolate Chocomixer [1]

Esta máquina mezcladora de chocolate se utiliza para combinar los ingredientes de chocolate antes del proceso de refinado para que todos los ingredientes, como la pasta de cacao, la manteca de cacao, la leche en polvo, el azúcar, cocoa en polvo, ect. Pueden pasar al refinador, después de estar mezclados uniformemente.

Datos Técnicos

Capacidad: 30 litros - 36 kg

Potencia del motor: 2.2 kw

Potencia del calentador eléctrico: 1,5 kw

Dimensiones: 1.1x0.6x1.2

Molino de discos, hechos en acero inoxidable, utilizado en las semillas de cacao después de ser tostadas y enfriadas, para obtener una pasta de cacao homogénea. Estas máquinas son capaces de realizar un flujo continuo de producción para armar operación sin demoras. Tienen un diseño único con un bajo nivel de ruido, fácil operación y buena molienda.

Refinador SFERA50[2]

Es un molino de bolas ideal para la elaboración de productos en base anhidra como el chocolate. La finura que puede alcanzar el producto es de una media de 18-20 micras, dependiendo de las características del producto y del tiempo de refinado.

Datos Técnicos

Capacidad: 30 litros - 36 kg

Amperios: 32 A

Potencia: 10 kw

Bomba de acero inoxidable ID-P1200

Agitador de bolas con velocidad regulable

Conca

En este equipo se realiza la mezcla permite integrar los principales componentes del chocolate. Es muy importante dedicarle tiempo al mezclado. Dependiendo del chocolate a fabricar, algunos chocolates pueden llevar mas de 15 horas de concado antes de se conformados. En el caso de nuestro chocolate, siendo el mismo para realizar un baño, no necesario realizar un concado mayor a 4 hs.

Datos Técnicos

Capacidad: 83 litros - 100 kg

Potencia del motor: 15 kw

Dimensiones: Diam.: 1.5m , alt.: 1.5m

Paila

En las pailas se produce el baño y pulido del fruto bañado. Basicamente por movimiento, los frutos se sumergen en chocolate fundido y luego salen a la superficie producto del giro de la paila. Esto enfria el chocolate generando una capa que cubre al fruto. Luego, en una siguiente etapa, ya sin chocolate fundido, producto de la velocidad y el roce entre si, el producto toma brillo hasta alcanzar las propiedades deseadas.

Datos Técnicos

Capacidad: 160 litros - 200 kg

Potencia del motor: 12 kw

Dimensiones: 1.5 x 0.72 x 0.8

- Consumos de energía, agua y otros servicios.

La producción del chocolate no implica consumo de agua y debido a la tecnología utilizada, tampoco se requiere consumo de gas.

La energía requerida para los procesos se obtiene de la red eléctrica, estimamos un consumo de 3000 Kwh/mes contemplando el consumo mensual de las máquinas, asi como tambien luces y máquinas adicionales

- Mantenimiento y medios de control (máquinas, tareas, etc.). Descripción de los sistemas de seguridad (incendios, accidentes, etc.)

- Cálculos de los ejercicios 1 a 5 de la Guía de Trabajos Prácticos.

| 1- BALANCE ANUAL DE MATERIAL. PRODUCCION SECCIONAL | |||||

| POR AÑO | |||||

| Secciones operativas | Alimentación | Agregados | Recuperables | No recuperables | Producciones seccionales |

| 1 - Fundido | 15502 | 0 | 0 | 310 | 15192 |

| 2 - Mezclado | 15192 | 0 | 0 | 304 | 14888 |

| 3 - Refinado | 14888 | 0 | 0 | 149 | 14739 |

| 4 - Concado | 14739 | 0 | 147 | 147 | 14445 |

| 5 - Pailado | 14445 | 56045 | 144 | 289 | 70056 |

| Totales | 15210 | 56045 | 292 | 1199 | 70056 |

| a) Volumen total ingresado, en la primera sección operativa: | 15502 | ||||

| b) Consumo real de materia prima: | 71255 | ||||

| c) Porcentaje de desperdicio operativo, en función de producción | 2,13 | % | |||

| d) Porcentaje de desperdicio real, en función de producción: | 1,71 | % | |||

| 2- RITMO DE TRABAJO | ||

| Se trabaja con 1 equipo de trabajo fijo durante 5 días a la semana 1 turno diario de 8 hs. Los operarios descansan los sábados y domingos. El mantenimiento se realizará un día al mes. A los 365 días del año se descuentan 12 días de mantenimiento, 104 días de fines de semana y 10 días de feriados. Las vacaciones (14 días) no se descuentan debido a que los operarios se turnan para no coincidir y que la fábrica no cierre. | ||

| a) Horas activas/año de las máquinas operativas

días activos/año = 365 - 10 -12-104 |

239 | días |

| horas activas/año = 239 días activos/año x 8 horas/día = | 1912 | horas |

| b) Horas/año trabajadas por cada operario | ||

| Al ser un solo turno y un solo equipo de trabajo, y contar cada operario con 14 días corridos de vacaciones, cada operario trabajará = | 1832 | horas |

| Turno | de 9 a 18 hs |

| 3- CAPACIDAD REAL ANUAL DE LA MAQUINARIA TIPO DE CADA SECCION OPERATIVA | |||||

| Secciones | Capacidad teórica / máquina x hora | horas activas / año | capacidad teorica/

máquina x año |

rendimiento operativo % | capacidad real / maquina x año |

| 1 - Fundido | 48 | 1912 | 91776 | 68,00 | 62406 |

| 2 - Mezclado | 36 | 1912 | 68832 | 88,85 | 61158 |

| 3 - Refinado | 36 | 1912 | 68832 | 87,07 | 59935 |

| 4 - Concado | 25 | 1912 | 47800 | 62,07 | 29668 |

| 5 - Pailado | 200 | 1912 | 382400 | 74,25 | 283932 |

| 4- DETERMINACION DE LA CANTIDAD DE MAQUINAS OPERATIVAS POR SECCION, CAPACIDAD REAL ANUAL DE CADA SECCION Y SU APROVECHAMIENTO EN RELACION AL PROGRAMA DE PRODUCCION. | |||||

| a) la cantidad de máquinas operativas por sección | |||||

| b) la capacidad real anual de cada sección. | |||||

| c) el grado de aprovechamiento en relación al programa de producción. | |||||

| Secciones operativas | Programa anual de producción (kg) | Capacidad Real/Máquina x año (kg) | Cantidad máquinas necesarias | Capacidad real /sección x año (kg) | Aprovechamiento seccional (%) |

| 1 - Fundido | 15192 | 62406 | 1 | 62406 | 24,34 |

| 2 - Mezclado | 14888 | 61158 | 1 | 61158 | 24,34 |

| 3 - Refinado | 14739 | 59935 | 1 | 59935 | 24,59 |

| 4 - Concado | 14445 | 29668 | 1 | 29668 | 48,69 |

| 5 - Pailado | 70056 | 283932 | 1 | 283932 | 24,67 |

| 5- INDICAR EL "CUELLO DE BOTELLA" Y LA CAPACIDAD REAL ANUAL DEL EQUIPO | |||||

| a) Cuello de botella de la línea | |||||

| Sección operativa 4, donde se realiza el concado, con un aprovechamiento del 26,7% | |||||

| b) Capacidad real anual del equipo | |||||

| Para conocer la capacidad real, tomamos la sección 4, es decir el cuello de botella, en su máximo aprovechamiento, lo que significa que en esa sección se deberían producir 29668 kg al año, y adecuando todas las secciones a esa producción, obtenemos la siguiente planificación: | |||||

| Secciones operativas | Alimentación | Agregados | Recuperables | No recuperables | Producciones seccionales |

| 1 - Fundido | 31840 | 0 | 0 | 637 | 31203 |

| 2 - Mezclado | 31203 | 0 | 0 | 624 | 30579 |

| 3 - Refinado | 30579 | 0 | 0 | 306 | 30273 |

| 4 - Concado | 30273 | 0 | 303 | 303 | 29668 |

| 5 - Pailado | 29668 | 118672 | 297 | 593 | 147450 |

| Totales | 31241 | 117960 | 599 | 2463 | 147450 |

| La capacidad real anual del equipo es de 147450 kg | |||||

Determinación de la evolución de las mercaderías.

- Tiempos de entrega y envió de las mercaderías.

Frecuencia de entregas: Semanal

- Tamaños y frecuencias de compras.

Tamaños:

Frecuencia de compras: Mensual

- Cálculos de los ejercicios 6 a 11 de la Guía.

Se definió un período de puesta en marcha de dos (2) meses para las 3 líneas de producto (pailados de almendras, maní y pasas de uva), para el que se iniciará en 0% en el primer mes, 50% al inicio del segundo mes y finalmente, concluirá en 100%.

- Pailados de almendra

Del plan de ventas, se obtuvo una producción anual en régimen de 6908 bolsas de 7kg cada una. Por lo tanto:

6908 * 7 = 48356 kg / 12 = 4029,67 kg

| Mes | Ritmo de prod. al inicio (%) | Ritmo de prod. al final (%) | Prod. promedio (%) | Prod. promedio mensual (kg) | Prod. proporcional (kg) |

| 1 | 0 | 50 | 25 | 4029,67 | 1007,42 |

| 2 | 50 | 100 | 75 | 4029,67 | 3022,25 |

Volumen de producción en período de puesta en marcha:

1007,42 + 3022,25 = 4029,67 kg en dos (2) meses.

Volumen de producción durante el resto del año 1:

12 meses - 2 meses: 10 meses.

4029,67 kg * 10 meses = 40296.7 kg.

Volumen de producción total en el año 1:

4029,67 kg + 40296.7 = 44326.37 kg

Volumen de producción anual en el 2 al 5: 48356 kg.

Volumen de producción semanal promedio en estado de régimen:

52 semanas al año.

48356 kg / 52 semanas = 929.92 kg por semana.

Stock promedio de elaborado:

929.92 kg / 2 = 464.96 kg

Evolución de las ventas durante la vida útil del proyecto en kg:

Ventas del año 1: 44326.37 kg - 464.96 kg = 43861.41 kg

Ventas del año 2 al 5: 48356 kg

Consumo de materia prima en el año 1:

En el período de puesta en marcha, el desperdicio no recuperable será el doble que en estado de régimen. Por lo tanto:

3.42% * 4029,67 kg = 137.81 kg

137.81 kg + 4029.67 kg = 4167.48 kg

Mientras que en los 10 meses restantes:

1.71% * 40296.7 kg = 689.07 kg

689.07 kg + 40296.7 kg = 40985.77 kg

Finalmente, el desperdicio no recuperable en el año 1 será:

4167.48 + 40985.77 - 44326.37 = 826.88 kg

Consumo de materia prima en la mercadería en proceso:

Se sabe que la alimentación del proceso es:

48356 + (48356 * 0.0171) + (48356 * 0.0042) = 49385.98 kg

Y que el ciclo de elaboración es de 3 días, así como que los días activos son 239. Entonces:

[48356 kg / 239 días] * 3 días = 607 kg

¿Cuántos kg correspoden a producto elaborado?

607 kg / [(0.0171 + 0.0042) +1] = 594.32 kg

Desperdicios no recuperables:

594.32 * 0.0171 = 10.16 kg

Desperdicios recuperables:

594.32 * 0.0042 = 2.5 kg

Consumo total de materia prima en el año 1:

Producto terminado:

4167.48 + 40985.77 = 45153.25 kg

Mercadería en curso y semielaborada: 607 kg

45153.25 kg + 607 kg = 45760.25 kg

Consumo de materia prima del año 2 al 5:

48356 kg + 826.88 kg + 607 kg - 607 kg = 49182.88 kg

Stock promedio de materia prima en el año 1:

45760.25 kg / 52 semanas = 880 kg

880 kg / 2 = 440 kg

Stock promedio de materia prima del año 2 al 5:

49182.88 kg / 52 semanas = 945,82 kg

945.82 kg / 2 = 472.91 kg

Compra de materia prima en el año 0:

Se comprará la materia prima para solventar el período de puesta en marcha.

Compra de materia prima en el año 1:

45760.25 kg + 440 kg - 4167.48 kg = 42032.77 kg

Compra de materia prima en el año 2 al 5:

49182.88 kg + 470.80 kg - 440 = 49213.68 kg

| Año 0 | Año 1 | Año 2 al 5 | |

|---|---|---|---|

| Ventas | - | 43861.41 | 48356 |

| Stock promedio de producto terminado | - | 464.96 | 464.96 |

| Producción | - | 44326.37 | 48356 |

| Mercadería en curso y semielaborado | - | 607 | 607 |

| Desperdicio no recuperable | - | 826.88 | 826.88* |

| Consumo de materia prima | - | 45760.25 | 49182.88 |

| Stock promedio de materia prima | 4167.48 | 440 | 470.80 |

| Compra de materia prima | 4167.48 | 42032.77 | 49213.68 |

* Nota: Nótese que en el período de puesta en marcha, en dos meses se produce lo mismo que en un mes en estado de régimen. Y, además; los desperdicios no recuperables en el período de puesta en marcha son el doble en relación al estado de régimen. Por ello, los desperdicios no recuperables en el año 1 son iguales a los del año 2 al 5.

- Pailados de maní

Del plan de ventas, se obtuvo una producción anual de 1980 bolsas de 7kg. Por lo tanto:

1980 * 7 = 13860 kg / 12 = 1155 kg

| Mes | Ritmo de prod. al inicio (%) | Ritmo de prod. al final (%) | Prod. promedio (%) | Prod. promedio mensual (kg) | Prod. proporcional (kg) |

| 1 | 0 | 50 | 25 | 1155 | 288.75 |

| 2 | 50 | 100 | 75 | 1155 | 866.25 |

Volumen de producción en puesta en marcha:

288.75 + 866.25 = 1155 kg en dos (2) meses.

Volumen de producción durante el resto del año 1:

12 meses - 2 meses: 10 meses.

1155 kg * 10 meses = 11550 kg.

Volumen de producción total en el año 1:

1155 kg + 11550 kg = 12705 kg

Volumen de producción anual en el 2 al 5: 13860 kg.

Volumen de producción semanal promedio en estado de régimen:

52 semanas al año.

13860 kg / 52 semanas = 266.54 kg por semana.

Stock promedio de elaborado:

266.54 kg / 2 = 133.27 kg

Evolución de las ventas durante la vida útil del proyecto en kg:

Ventas del año 1: 12705 kg - 133.27 kg = 12571.73 kg

Ventas del año 2 al 5: 13860 kg

Consumo de materia prima en el año 1:

En el período de puesta en marcha, el desperdicio no recuperable será el doble que en estado de régimen. Por lo tanto:

3.42% * 1155 kg = 39.5 kg

39.5 kg + 1155 kg = 1194.5 kg

Mientras que en los 10 meses restantes:

1.71% * 11550 kg = 197.51 kg

197.51 kg + 11550 = 11747.51 kg

Finalmente, el desperdicio no recuperable en el año 1 será:

1194.5 + 11747.51 - 12705 = 237.01 kg

Consumo de materia prima en la mercadería en proceso:

Se sabe que la alimentación del proceso es:

13860 + (13860 * 0.0171) + (13860 * 0.0042) = 14155.22 kg

Y que el ciclo de elaboración es de 3 días, así como que los días activos son 239. Entonces:

[14155.22 kg / 239 días] * 3 días = 177.68 kg

¿Cuántos kg correspoden a producto elaborado?

177.68 kg / [(0.0171 + 0.0042) +1] = 173.97 kg

Desperdicios no recuperables:

173.97 * 0.0171 = 2.97 kg

Desperdicios recuperables:

173.97 * 0.0042 = 0.73 kg

Consumo total de materia prima en el año 1:

Producto terminado:

1194.5 + 11747.51 = 12942.01 kg

Mercadería en curso y semielaborada: 177.68 kg

12942.01 + 177.68 = 13119.69 kg

Consumo de materia prima del año 2 al 5:

13860 kg + 237.01 kg + 177.68 kg - 177.68 kg = 14097.01 kg

Stock promedio de materia prima en el año 1:

13119.69 kg / 52 semanas = 252.30 kg

252.30 kg / 2 = 126.15 kg

Stock promedio de materia prima del año 2 al 5:

14097.01 kg / 52 semanas = 271.1 kg

271.1 kg / 2 = 135.55 kg

Compra de materia prima en el año 0:

Se comprará la materia prima para solventar el período de puesta en marcha.

Compra de materia prima en el año 1:

13119.69 kg + 126.15 kg - 1194.5 kg = 12051.34 kg

Compra de materia prima en el año 2 al 5:

14097.01 kg + 135.55 kg - 126.15 = 14106.41 kg

| Año 0 | Año 1 | Año 2 al 5 | |

|---|---|---|---|

| Ventas | - | 12571.73 | 13860 |

| Stock promedio de producto terminado | - | 133.27 | 133.27 |

| Producción | - | 12705 | 13860 |

| Mercadería en curso y semielaborado | - | 177.68 | 177.68 |

| Desperdicio no recuperable | - | 237.01 | 237.01* |

| Consumo de materia prima | - | 13119.69 | 14097.01 |

| Stock promedio de materia prima | 1194.5 | 126.15 | 135.55 |

| Compra de materia prima | 1194.5 | 12051.34 | 14106.41 |

- Pailados de pasas de uva

Del plan de ventas, se obtuvo una producción anual de 1120 bolsas de 7 kg. Por lo tanto:

1120 * 7 = 7840 kg / 12 = 653.33 kg

| Mes | Ritmo de prod. al inicio (%) | Ritmo de prod. al final (%) | Prod. promedio (%) | Prod. promedio mensual (kg) | Prod. proporcional (kg) |

| 1 | 0 | 50 | 25 | 653.33 | 163.33 |

| 2 | 50 | 100 | 75 | 653.33 | 490 |

Volumen de producción en puesta en marcha:

163.33 kg + 490 kg = 653.33 kg en dos (2) meses.

Volumen de producción durante el resto del año 1:

12 meses - 2 meses: 10 meses.

653.33 kg * 10 meses = 6533.3 kg.

Volumen de producción total en el año 1:

653.33 kg + 6533.3 kg = 7186.63 kg

Volumen de producción anual en el 2 al 5: 7840 kg.

Volumen de producción semanal promedio en estado de régimen:

52 semanas al año.

7840 kg / 52 semanas = 150.77 kg por semana.

Stock promedio de elaborado:

150.77 kg / 2 = 75.38 kg

Evolución de las ventas durante la vida útil del proyecto en kg:

Ventas del año 1: 7186.63 kg - 75.38 kg = 7111.24 kg

Ventas del año 2 al 5: 7840 kg

Consumo de materia prima en el año 1:

En el período de puesta en marcha, el desperdicio no recuperable será el doble que en estado de régimen. Por lo tanto:

3.42% * 653.33 kg = 22.34 kg

22.34 kg + 653.33 kg = 675.67 kg

Mientras que en los 10 meses restantes:

1.71% * 6533.3 kg = 111.72 kg

111.72 kg + 6533.3 kg = 6645.02 kg

Finalmente, el desperdicio no recuperable en el proceso será:

675.67 + 6645.02 - 7186.63 = 134.06 kg

Consumo de materia prima en la mercadería en proceso:

Se sabe que la alimentación del proceso es:

7840 + (7840 * 0.0171) + (7840 * 0.0042) = 8007 kg

Y que el ciclo de elaboración es de 3 días, así como que los días activos son 239. Entonces:

[8007 kg / 239 días] * 3 días = 100.51 kg

¿Cuántos kg correspoden a producto elaborado?

100.51 kg / [(0.0171 + 0.0042) +1] = 98.41 kg

Desperdicios no recuperables:

98.41 * 0.0171 = 1.68 kg

Desperdicios recuperables:

98.41 * 0.0042 = 0.41 kg

Consumo total de materia prima en el año 1:

Producto terminado:

675.67 + 6645.02 = 7320.69 kg

Mercadería en curso y semielaborada: 100.51 kg

7320.69 + 100.51 = 7421.2 kg

Consumo de materia prima del año 2 al 5:

7840 kg + 134.06 kg + 100.51 kg - 100.51 kg = 7974.06 kg

Stock promedio de materia prima en el año 1:

7421.2 kg / 52 semanas = 142.72 kg

142.72 kg / 2 = 71.36 kg

Stock promedio de materia prima del año 2 al 5:

7974.06 kg / 52 semanas = 153.35 kg

153.350 kg / 2 = 76.67 kg

Compra de materia prima en el año 0:

Se comprará la materia prima para solventar el período de puesta en marcha.

Compra de materia prima en el año 1:

7421.2 kg + 71.36 kg - 675.67 kg = 6816.89 kg

Compra de materia prima en el año 2 al 5:

7974.06 kg + 76.67 kg - 71.36 = 7979.37 kg

| Año 0 | Año 1 | Año 2 al 5 | |

|---|---|---|---|

| Ventas | - | 7111.24 | 7840 |

| Stock promedio de producto terminado | - | 75.38 | 75.38 |

| Producción | - | 7186.63 | 7840 |

| Mercadería en curso y semielaborado | - | 100.51 | 100.51 |

| Desperdicio no recuperable | - | 134.06 | 134.06* |

| Consumo de materia prima | - | 7421.2 | 7974.06 |

| Stock promedio de materia prima | 675.67 | 71.36 | 76.67 |

| Compra de materia prima | 675.67 | 6816.89 | 7979.37 |

Determinación del Personal.

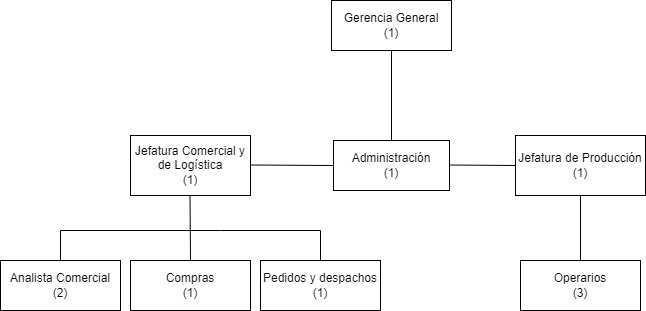

- Organigrama de toda la empresa.

- Descripción de los Puestos de Trabajo.

1- Gerencia General:

Funciones Generales:

Definición de políticas de la empresa, toma de decisiones comerciales, control sobre cada sector y gestión financiera, con el fin del cumplimiento de los objetivos. Planear y desarrollar metas a largo o corto plazo, contando con el apoyo de los otros miembros de la empresa.

2- Jefatura Comercial:Planificar, dirigir y evaluar las operaciones de los establecimientos comerciales dedicados a la venta al por mayor. Es el encargado de manejar al personal y asignarles tareas.

2.1 Analista Comercial:

Son los encargados de llevar a cabo las ventas del producto terminado a los negocios correspondientes.

3- Jefatura de logística: Es responsable de gestionar y organizar todas las actividades de adquisición, producción y distribución de los bienes que una compañía pone a disposición de sus clientes. En definitiva, es el mayor gestor de la cadena de suministro.

3.1- Compras: Planificación de requerimientos de materias primas, materiales, repuestos, insumos. Pedido a proveedores. Realizar la planificación para el correcto aprovisionamiento de todos los materiales necesarios,entablar relación con proveedores y realizar análisis comerciales sobre la evolución del mercado.

3.2- Pedidos y Despachos: Tendrá dentro de sus principales funciones la gestión integral del depósito, coordinar el abastecimiento y expedición, controlar la recepción de los camiones y su posterior descarga, realizar el seguimiento de stock y mantener ordenado el depósito.

4- Jefatura de Producción: Responsable del área de producción de la planta. Encargado de la realización del plan de acción e informes de producción al directorio, coordinación de producción con los demás sectores, generación del presupuesto del sector. Planificación de inversiones y de la planificación y control de la producción.

4.1- Supervisor: Su función es ordenar y clasificar los equipos de trabajo, planear las actividades, verificar que se cumplan los procedimientos y efectuar informes de desempeño, entre otros.

4.2-Operarios: Por cada máquina hay un operario encargado del uso y control de su respectiva máquina. Capacitación de operarios. Entre sus funciones se encuentra la carga al sistema de la información correspondiente a cada lote de producción, apertura y cierre de órdenes, registro de tiempos en el sistema. A cada operario se le ofrece una capacitación específica de todas las máquinas. Esto permite que exista rotación de puesto en caso de una urgencia o accidente.

5- Jefatura de Calidad: Monitorear, supervisar y evaluar los procesos de mejoramiento de la calidad. Asegurarse de que se establecen, implementan y mantienen los procesos necesarios para el sistema de gestión de la calidad. Garantizar la realización de las pruebas necesarias para verificar la conformidad de los productos.

5.1- Analista de Calidad de Materias Primas:

5.2- Analista de Calidad de Producción:

- Calificación y Formación necesaria de los Operadores.

Listado de Equipos Auxiliares, Muebles y Útiles.

Para todas las áreas de la empresa.

| Utensilios compartidos | Producción | Administración | Comercialización | Logística | Calidad | Áreas comunes | ||

|---|---|---|---|---|---|---|---|---|

| Equipos

auxiliares |

Computadora y accesorios | - | 2 | 1 | 2 | 3 | 3 | - |

| Notebook | - | 2 | 1 | 2 | 3 | 3 | - | |

| Teléfono interno | - | - | 1 | 1 | 1 | 1 | - | |

| Impresora/escáner | - | 1 | 1 | 1 | 1 | 1 | - | |

| Aire acondicionado frío/calor | - | 2 | 1 | 1 | 1 | 1 | 1 | |

| Microonda | - | - | - | - | - | - | 4 | |

| Heladera | - | - | - | - | - | - | 2 | |

| Set de herramientas | 3 | - | - | - | - | - | - | |

| Zorra de carga | - | 4 | - | - | - | - | - | |

| Matafuegos | - | 2 | 1 | 1 | 1 | 1 | 2 | |

| Camioneta para envío | - | - | - | - | 2 | - | - | |

| Útiles | Resmas de hojas | - | 2 | 2 | 2 | 2 | 2 | - |

| Kit de librería | - | 1 | 1 | 2 | 3 | 3 | - | |

| Grapadora y grapas | - | 1 | 1 | 1 | 1 | 1 | - | |

| Tijeras | - | 1 | 1 | 1 | 1 | 1 | - | |

| Cartuchos de tinta | - | 1 | 1 | 1 | 1 | 1 | - | |

| Cinta autoadhesivas | - | 5 | 2 | 2 | 2 | 2 | - | |

| Tachos de basura | - | 2 | 2 | 2 | 2 | 2 | 4 | |

| Tazas/platos/cubiertos | - | - | - | - | - | - | 17 | |

| Papel higiénico | 17 rollos | - | - | - | - | - | - | |

| Servilletas | - | - | - | - | - | - | 17 paquetes | |

| Dispenser de agua | - | 1 | 1 | 1 | 1 | 1 | 2 | |

| Botiquín de primeros auxilios | 5 | - | - | - | - | - | - | |

| Bolsas | 280 | 41 | - | - | - | - | - | |

| Cajas | - | 41 | - | - | - | - | - | |

| Muebles | Escritorios/mesas | - | 2 | 1 | 2 | 3 | 3 | 5 |

| Sillas | - | 8 | 1 | 2 | 3 | 3 | 17 | |

| Archivero | - | 1 | 1 | 1 | 1 | 1 | - | |

| Mueble de lockers | - | 1 | 1 | 1 | 1 | 1 | - | |

| Racks | - | - | - | - | - | - | ||

Anteproyecto de Planta.

- Plano de la Planta mostrando la distribución de las distintas áreas (Producción, Administración y Comercialización).

- Plano mostrando el recorrido de los materiales.

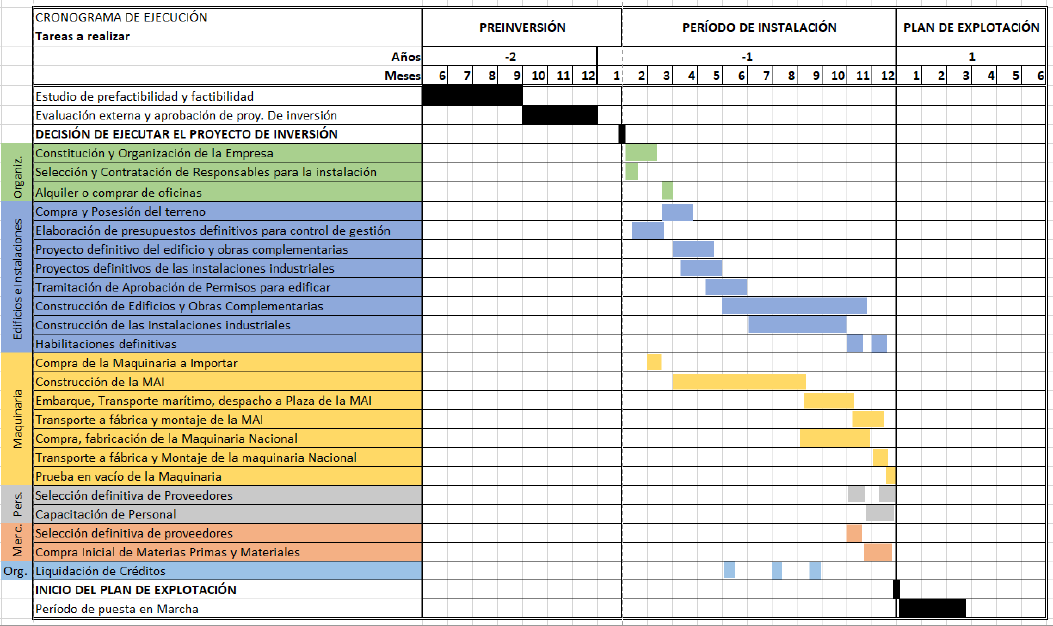

Cronograma de ejecución (con los hitos de toma de decisiones, años negativos y las voces que correspondan para el proyecto en particular).