Diferencia entre revisiones de «2023/Grupo12/DimensionamientoFisico»

Sin resumen de edición |

|||

| (No se muestran 28 ediciones intermedias de 2 usuarios) | |||

| Línea 15: | Línea 15: | ||

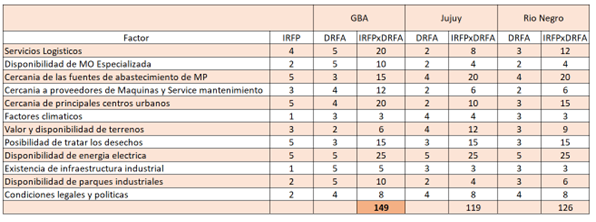

Debido a los resultados de nuestro análisis por cada región hemos concluido que es viable la construcción de una planta industrial en cada una de ellas, es por esta razón que se obviaron algunos recursos básicos en la matriz de localización. | Debido a los resultados de nuestro análisis por cada región hemos concluido que es viable la construcción de una planta industrial en cada una de ellas, es por esta razón que se obviaron algunos recursos básicos en la matriz de localización. | ||

[[Archivo:Matriz para localización1.png|centro|miniaturadeimagen| | [[Archivo:Matriz para localización1.png|centro|miniaturadeimagen|596x596px|Matriz de localización]] | ||

La jurisdicción con el mayor valor IRFxDRFA es el GBA, con una ponderación de 149. | La jurisdicción con el mayor valor IRFxDRFA es el GBA, con una ponderación de 149. | ||

| Línea 45: | Línea 45: | ||

Cantidad por caja de embalaje: 240 paquetes. | Cantidad por caja de embalaje: 240 paquetes. | ||

'''Dibujo de envase de 40gr:'''[[Archivo:Dibujo envase.png | '''Dibujo de envase de 40gr:'''[[Archivo:Dibujo envase.png|alt=|centro|miniaturadeimagen|332x332px|Envase 40g]] | ||

<nowiki>*</nowiki>Medidas en mm | <nowiki>*</nowiki>Medidas en mm | ||

| Línea 115: | Línea 115: | ||

|GR | |GR | ||

|} | |} | ||

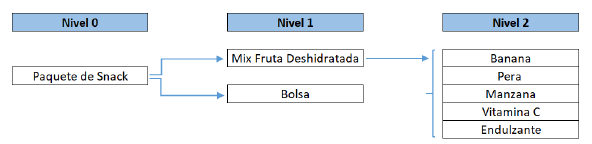

[[Archivo:BOM2.png| | [[Archivo:BOM2.png|alt=|centro|miniaturadeimagen|592x592px]] | ||

=== Especificaciones técnicas === | === Especificaciones técnicas === | ||

| Línea 122: | Línea 122: | ||

# '''Tipo de fruta''': Mix de manzanas, peras, y bananas en rodajas. | # '''Tipo de fruta''': Mix de manzanas, peras, y bananas en rodajas. | ||

# '''Empaque''': Presentación en paquetes de 40 gramos. | # '''Empaque''': Presentación en paquetes de 40 gramos. | ||

# '''Método de deshidratación''': Deshidratador eléctrico | # '''Método de deshidratación''': Deshidratador eléctrico por convección. | ||

# '''Contenido de humedad:''' | # '''Contenido de humedad:''' | ||

#* Banana: 7% | #* Banana: 7% | ||

| Línea 185: | Línea 185: | ||

=== Diagrama de Flujo de Fabricación y Control === | === Diagrama de Flujo de Fabricación y Control === | ||

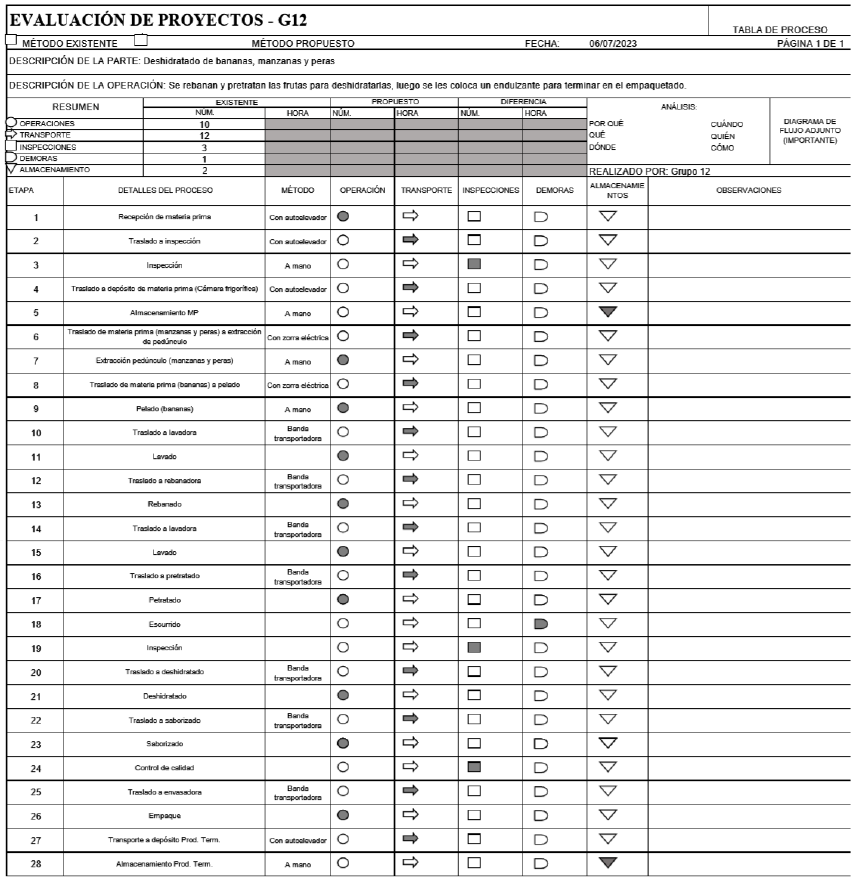

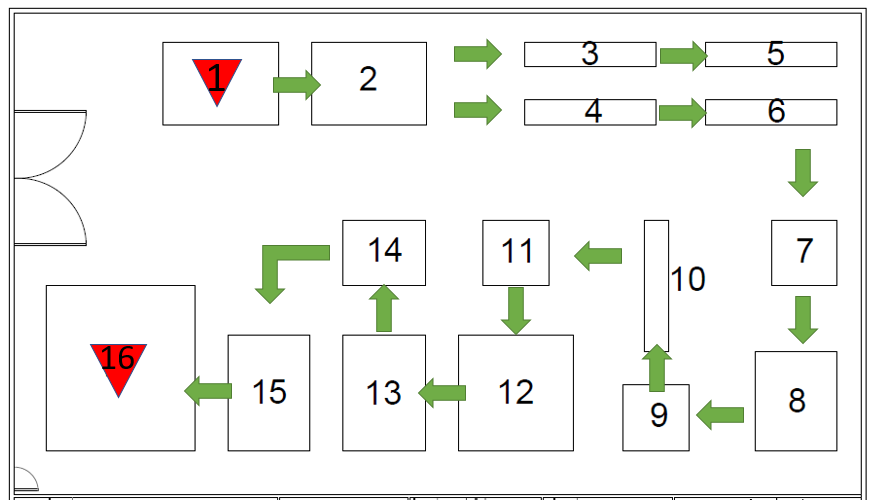

[[Archivo:Diagrama de flujo | A continuación, se presenta el Diagrama de Flujo en donde: | ||

* Los círculos representan el inicio y el fin del proceso | |||

* Los rectángulos representan operaciones seccionales | |||

* Los triángulos representan almacenes | |||

* Los rombos reppresentan inspecciones y/o controles de calidad | |||

[[Archivo:Diagrama de flujo frutas deshidratadas.png|centro|miniaturadeimagen|668x668px|Diagrama de flujo del proceso]] | |||

=== Cursogramas gráficos o analíticos === | === Cursogramas gráficos o analíticos === | ||

[[Archivo: | A continuación, se presenta el cursograma anañítico del proceso: | ||

[[Archivo:Cursograma Analítico del Proceso fd.png|centro|miniaturadeimagen|880x880px|Cursograma analítico del proceso]] | |||

=== Descripción de cada etapa del proceso productivo === | |||

==== Sector de recepción ==== | |||

En primer lugar, los camiones con la materia prima llegan al sector de recepción, donde dos operarios se encargan de descargar toda la materia prima presente. Estos operarios son también llamados "operarios de logística" y serán los encargados de cargar los camiones con producto terminado. El primer operario se encarga de asegurar y disponer de manera correcta los pallets para que el segundo operario de logística encargado de manipular el autoelevador pueda insertar los dientes de manera eficaz para descargar los pallets completos. | |||

==== Sector de inspección ==== | |||

Una vez descargados todos los pallets de materia prima del camión, el operario encargado del autoelevador transporta estos pallets hacia el sector de inspección, en donde los operarios del sector se encargarán de desechar la fruta en mal estado. El procedimiento es el siguiente, cada operario agarra un cajón de madera con fruta fresca del pallet predispuesto por el operario de logística y lo coloca sobre su mesa de trabajo. En esta mesa se dispondrá de cajones de plástico denominados de ahora en adelante (CP) para simplificar la descripción. Estos CP son la unidad de carga unitaria a lo largo de todo el proceso productivo. En los mismos de dispondrá la fruta en buen estado, desechando la fruta podrida en un cesto de basura. Cuando se completa un CP se lo dispone sobre un pallet, cuando se obtiene un pallet entero, el operario encargado del depósito de materia prima se llevará este pallet con una zorra eléctrica hacia su sector. | |||

==== Sector de depósito de MP (Cámara frigorífica) ==== | |||

Una vez en el sector, el operario descarga cada CP y los colocas sobre las estanterías dispuestas en la cámara frigorífica de forma que se lleve a cabo un sistema de inventarios FIFO (First In First Out) ya que hablamos de productos perecederos. La cámara frigorífica debe mantener una temperatura constante de 5°C para mantener la fruta. | |||

Antes de comenzar con el proceso productivo, es necesario aclarar que todas las secciones operativas están conectadas entre sí mediante cinta transportadora con el fin de facilitar el transporte entre secciones debido a que la unidad de carga unitaria (los CP) pesan aproximadamente 20 kg. Además, la constante carga y descarga de estos CP puede producir enfermedades profesionales como por ejemplo hernias de disco, con la cinta se elimina este riesgo. | |||

Para comenzar el proceso productivo, el operario de depósito de materia prima se encarga de cargar un pallet con CP de banana y otro con CP de manzana y pera. Se aclara que cada CP es llenado con un solo tipo de fruta. En el pallet de manzana y pera hay una proporción de 50/50 de CP de cada fruta. | |||

Luego del llenado del pallet de banana, el mismo operario de depósito de MP se encarga de transportar el mismo mediante zorra eléctrica al sector de pelado (este proceso es aplicable solamente a bananas). Llenado un pallet de manzana, lo transporta mediante el mismo mecanismo al sector de extracción de pedúnculo (este proceso es aplicable solamente a manzanas y peras). Los dos sectores se encuentran enfrentados, podría tomarse como un sector unificado debido a que son los procesos de entrada a la línea. | |||

==== Sector de pelado y extracción de pedúnculo ==== | |||

En el sector de pelado, un operario es encargado de sacarle la cáscara a la banana y, de ser necesario, con un cuchillo procede a eliminar algunas partes oxidadas. | |||

En el sector de extracción de pedúnculo, un operario es encargado de sacarle el pedúnculo tanto a las manzanas como a las peras. Las frutas procesadas se disponen en CP que luego son cargados sobre una cinta transportadora que lleva directo a la sección posterior (sector de lavado). Aclaración: para el producto en cuestión no es necesario el pelado ni de la manzana ni de la pera ya que la cáscara aporta niveles de fibra que favorecen los aportes nutricionales de nuestro producto. | |||

==== Sector de lavado (1) ==== | |||

Se comienza con el primer lavado del proceso. La lavadora tiene un dispositivo que agrega cierto nivel de turbulencia para que desprenda las partículas físicas no deseadas en la fruta para que sedimenten, además, ese mismo nivel de turbulencia va desplazando la fruta hacia la cinta transportadora de salida que posee la máquina. La misma cae en otro CP. Cuando se completa un CP, el operario encargado de la lavadora carga la misma en la cinta hacia el proceso de pretratamiento. | |||

==== Sector de rebanado ==== | |||

Cuando lo vea conveniente, el operario del proceso de rebanado agarra un CP de la cinta y la ingresa a la tolva de la rebanadora. En este proceso una máquina (Rebanadora) realiza el corte transversal de las frutas. Una vez ingresada a la tolva, la materia prima ingresa a un cilindro de acero inoxidable que posee un eje con cuchillas incrustadas que cortan la fruta en un espesor determinado. Las rebanadas son expulsadas mediante efecto centrífugo. Las rebanadas de fruta son expulsadas de la máquina de rebanado en los mismos cajones de plástico. El CP con la fruta rebanada es colocada en la cinta transportadora que culmina en la lavadora. | |||

==== Sector de lavado (2) ==== | |||

Se procede al segundo y último lavado de fruta del proceso. El procedimiento y la maquinaria es la misma que en el proceso anterior. Se aclara que un operario es el encargado de realizar las tareas correspondientes de carga y descarga en las dos lavadoras. | |||

==== Sector de pretratamiento ==== | |||

Luego del último proceso de lavado, la fruta se encuentra en condiciones para ser deshidratada. Sin embargo, es importante tener en cuenta que en este proceso la fruta de oxida, perdiendo nutrientes esenciales y valor estético al tornarse de color grisáceo. Por este motivo, se dejan reposando mediante un mecanismo filtrador en una solución de ácido cítrico volcado en una batea de acero inoxidable. Se los sumerge mediante coladores de cierto volumen por un determinado período de tiempo (de 5 a 10 minutos aproximadamente) para luego ser escurridos por 30 segundos para la colocación de la fruta en CP. | |||

Se transportan esos CP al deshidratador mediante la cinta transportadora principal. | |||

==== Sector de deshidratado ==== | |||

Cada fruta tiene un tiempo determinado de deshidratación, por eso es sumamente importante tener en cuenta que para cada bandeja del deshidratador se dispone solamente un tipo de fruta. El proceso de deshidratado tiene un ciclo de 4 horas por bandeja, sin embargo, la cantidad de bandejas que posee nuestra máquina es de 12, por lo que no habrá mucho tiempo inactivo por parte del operario. Por diagrama hombre - máquina podemos tener un proceso de producción sin restricciones por este ciclo, ya que el agregado de las bandejas proporciona una producción contínua, cuando sale una bandeja ingresa otra y así para toda la jornada laboral. En este proceso la fruta pierde gran parte de su peso en agua evaporada. | |||

==== Sector de saborizado ==== | |||

Una vez deshidratadas, la fruta es colocada sobre CP para luego ser volcada a la cinta transportadora que lleva al sector de saborizado. Aquí un tambor de acero inoxidable con un mecanismo automático esparce el endulzante en las proporciones justas mientras rota sobre un eje horizontal para homogeneizar el esparcido en toda la fruta. La fruta cae sobre una cinta transportadora que la dirige hacia la tolva de la envasadora. | |||

==== Control de calidad ==== | |||

Durante el transporte en cinta hacia la envasadora, el operario encargado de la sección de empaque toma una muestra (que será llevada al sector de calidad) con un nivel de frecuencia que se detalló anteriormente para llevar a cabo el plan de ensayos detallado en el punto 2. | |||

==== Sector de empaquetamiento ==== | |||

La envasadora distribuye la fruta deshidratada en paquetes de 40 gramos cada uno. | |||

Por último, un operario se encarga de colocar estos paquetes individuales en cajas normalizadas con dimensiones mencionadas para ser transportadas al depósito de producto final mediante zorra eléctrica, apiladas las cajas en pallets con un máximo de 1.8m de altura. | |||

==== Sector de depósito de producto terminado ==== | |||

Se dispondrá de un área para el almacenamiento de producto terminado. El mismo estará compuesto por estanterías metálicas de paletización dónde se almacenarán los pallets para su futuro despacho. | |||

Para el despacho del producto terminado, se dispondrá de un autoelevador que colocará los pallets con las cajas de paquetes de fruta deshidratada dentro del camión para que pueda transportar el producto hacia su destino final. | |||

== Determinación de las máquinas e instalaciones == | == Determinación de las máquinas e instalaciones == | ||

=== Especificaciones técnicas de la maquinaria === | === Especificaciones técnicas de la maquinaria === | ||

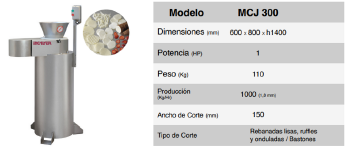

==== Rebanadora ==== | |||

Un rotor de eje vertical con paletas gira dentro de un cilindro centrifugando el producto que es cortado en rebanadas lisas u onduladas por una cuchilla tangencial fija. Espesor ajustable hasta un máximo de 12 mm o hasta 20 mm en versión especial. Un accesorio tipo “quita y pon” con cuchillas en forma de peine, corta rebanadas en bastones del ancho deseado. Capacidad teórica: 1000 Kg/h. | |||

[[Archivo:Rebanadora.png|centro|miniaturadeimagen|346x346px|Rebanadora Incalfer]] | |||

=== Consumo de energía y servicios === | ==== Lavadora ==== | ||

El modelo de lavadora elegido fue el AL600 (ver imagen) Constan de una batea dentro de la cual una tina de lavado contiene el producto. Un torrente de agua lo sumerge mientras varios inyectores proyectan agua recirculada a presión. La intensidad con que el agua impacta sobre el producto, es regulable, para preservar su integridad, como así también el tiempo de lavado. Pueden incorporar dosificadores de bactericidas o blanqueadores y trabajar con agua entre 2° y 95°C con calentador de gas opcional incorporado o enfriador externo. Construcción robusta en acero inoxidable y materiales sanitarios. Capacidad teórica: 230 Kg/h. | |||

[[Archivo:Lavadora1.png|centro|miniaturadeimagen|333x333px|Lavadora Incalfer]] | |||

==== Deshidratador ==== | |||

Para los deshidratadoras, existen dos tipos de variantes a escoger, la variante eléctrica y la variante a gas. En este caso se escogió la variante electrica Los deshidratadores modelo SBNB-20 son utilizados para cargas que pueden variar en fresco entre rangos de 1.000 a 2.500 Kg/24 hs (se toma el promedio 1.750 Kg/ 24 hs). Estos equipos están preparados para trabajar de manera continua gracias a que su mantenimiento es bajo. Capacidad teórica: 75 Kg/h. | |||

Consideraciones: | |||

* El proceso de deshidratado SEMICONTINUO se realiza a presión negativa. | |||

* Optimización de recursos (ENERGIA – MANO DE OBRA – ESPACIO OCUPADO). | |||

* <span class="icon-wrapper circle-yes"><span class="fusion-li-icon fa fa-check"></span></span>Un operario maneja el equipamiento y todo el aire de secado es filtrado. | |||

* <span class="icon-wrapper circle-yes"><span class="fusion-li-icon fa fa-check"></span></span>Homogeneidad y baja carga microbiana del producto final. | |||

* <span class="icon-wrapper circle-yes"><span class="fusion-li-icon fa fa-check"></span></span>Bajo costo operativo, conservación del color, aceites, aroma y sabor. | |||

* <span class="icon-wrapper circle-yes"><span class="fusion-li-icon fa fa-check"></span></span>Posee 10 bandejas de acero inoxidable internas y una externa para agilizar la carga y descarga de producto. | |||

[[Archivo:Deshidratadora SBNB - 20.png|centro|miniaturadeimagen|559x559px|Deshidratadora SBNB - 20]] | |||

==== Saborizador ==== | |||

Equipo utilizado para salar o saborizar los productos a la salida de las líneas continuas de producción con sal o productos en polvo, ya sean papas o snacks fritos, palitos salados, nachos, churritos, maníes, pellets, etc. Cuenta con dosificador de sal/sabor por medio de tornillo de velocidad variable para lograr la dosificación de sal o sabor deseada. El avance del producto se produce por estar el eje del cilindro inclinado con respecto al plano horizontal. Un equipo versátil, diseñado y elaborado para cubrir las necesidades de producción requeridas. Construcción totalmente en acero inoxidable AISI 304 a excepción de los elementos mecánicos. Capacidad teórica: 1000 Kg/h. | |||

[[Archivo:Saborizador.png|centro|miniaturadeimagen|412x412px|Saborizador Incalfer]] | |||

==== Envasadora ==== | |||

En el mercado están presentes diferentes tipos de envasadoras automáticas. Sin embargo, en Incalfer encontramos la envasadora que de adapta a las dimensiones del packaging de nuestro producto (1500 x 200 mm). Envasadoras automáticas verticales, para conformar bolsas de 3 costuras, especialmente adaptadas para productos de snacks salados o dulces. Construcción robusta en acero inoxidable, tanto en la envasadora como en los equipos periféricos, para evitar el oxido que genera la presencia de sal y los lavados frecuentes. Tecnologías de última generación en los sistemas de control para lograr la mayor eficiencia y velocidad de operación. Capacidad teórica: 120 Kg/h.[[Archivo:Envasadora vertical1.png|centro|miniaturadeimagen|422x422px|Envasadora vertical Incalfer]] | |||

Constan de: | |||

* Alimentador vibratorio: Permite una alimentación regular del elevador a cangilones por medio de un canal vibratorio regulable a la vez que la tolva permite una acumulación de producto para las variaciones del proceso de producción. | |||

* Elevador en Z: Construcción total en acero inoxidable con cangilones colgantes de 3 a 6 litros de capacidad en material plástico. Permite una alimentación regular y estable para los multicabezales. Potencia 0.75 kw. | |||

* Multicabezales: Sistema de baldes de 2,5 litros de doble apertura de 10 o 14 balanzas, especialmente indicados para los productos de snacks. | |||

* Cinta de Salida: Recibe las bolsas de la envasadora y las eleva hasta la mesa rotativa. Construcción robusta y simple en acero inoxidable y plásticos sanitario. | |||

* Mesa Rotativa: La mesa rotativa facilita el trabajo del operador, acumulando las bolsas que salen de la envasadora. Velocidad de rotación variable mediante sistema electrónico. | |||

[[Archivo:Periféricos Envasadora.png|centro|miniaturadeimagen|510x510px|Periféricos envasadora]] | |||

=== Consumo de energía y servicios === | |||

{| class="wikitable" | |||

|+ | |||

!Máquina | |||

!Potencia | |||

|- | |||

|Rebanadora MCJ300 | |||

|0.75 KW | |||

|- | |||

|Lavadora AL600 | |||

|1.5 KW | |||

|- | |||

|Deshidratador SBNB - 20 | |||

|10 KW | |||

|- | |||

|Saborizador AISI304 | |||

|0.25 KW | |||

|- | |||

|Envasadora EV4230 | |||

|3 KW | |||

|} | |||

=== Mantenimiento y medios de control === | === Mantenimiento y medios de control === | ||

| Línea 220: | Línea 333: | ||

* Debe comprobarse con frecuencia el buen funcionamiento de los seguros. El motor debe pararse al abrirse la tapa y/o al abrirse la puerta. | * Debe comprobarse con frecuencia el buen funcionamiento de los seguros. El motor debe pararse al abrirse la tapa y/o al abrirse la puerta. | ||

* Si falla una de las dos funciones de seguridad, no utilizar la máquina y mandarla a arreglar por el servicio de mantenimiento de su vendedor. | * Si falla una de las dos funciones de seguridad, no utilizar la máquina y mandarla a arreglar por el servicio de mantenimiento de su vendedor. | ||

Sin embargo con las cintas transportadoras se determinaron las siguientes consideraciones para su mantenimiento | Sin embargo, con las cintas transportadoras se determinaron las siguientes consideraciones para su mantenimiento | ||

* Limpieza y engrasado de elementos rodantes. | * Limpieza y engrasado de elementos rodantes. | ||

* Ajuste y reglaje de la banda transportadora. | * Ajuste y reglaje de la banda transportadora. | ||

| Línea 232: | Línea 345: | ||

El método mas eficiente para nuestro sistema de seguridad hemos elegido el Sistemas con atrapamiento de llave. Los sistemas con atrapamiento de llave es un método para implementar un sistema de bloqueo. El atrapamiento de llave comienza con un dispositivo aislador de energía. Cuando el interruptor es desactivado por la llave “primaria”, se desconecta la energía eléctrica a la máquina simultáneamente de todos los conductores de alimentación sin conexión a tierra. La llave primaria puede retirarse y llevase a un lugar donde se requiera acceso a la máquina. Lo que buscamos es aislar la maquina de la energía que se le suministra de la forma mas eficiente. | El método mas eficiente para nuestro sistema de seguridad hemos elegido el Sistemas con atrapamiento de llave. Los sistemas con atrapamiento de llave es un método para implementar un sistema de bloqueo. El atrapamiento de llave comienza con un dispositivo aislador de energía. Cuando el interruptor es desactivado por la llave “primaria”, se desconecta la energía eléctrica a la máquina simultáneamente de todos los conductores de alimentación sin conexión a tierra. La llave primaria puede retirarse y llevase a un lugar donde se requiera acceso a la máquina. Lo que buscamos es aislar la maquina de la energía que se le suministra de la forma mas eficiente. | ||

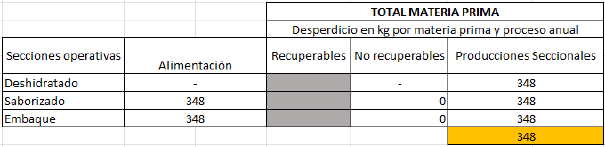

=== Cálculos Operativos === | |||

==== Balance anual de material ==== | |||

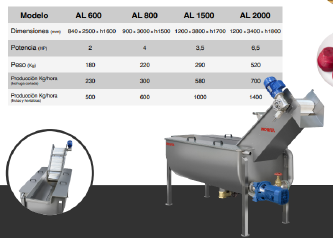

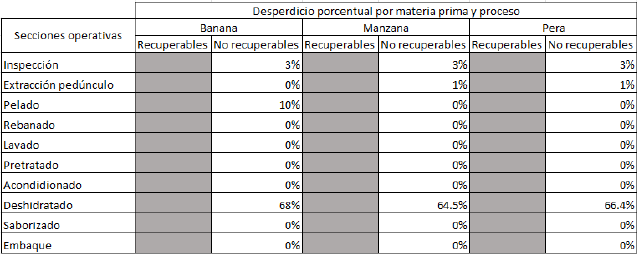

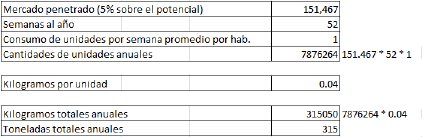

Para comenzar con los cálculos pertinentes, es necesario determinar la cantidad de desperdicio para las diferentes materias primas que se tienen, debido a que varían una de la otra. | |||

En la inspección, se desechan en total un 3% de frutas por putrefacción. Se puede determinar que cada 100 frutas, 3 frutas no pueden ingresar al proceso productivo. | |||

Luego en extracción de pedúnculo, se determinó que el mismo pesa al rededor de un 1% de la masa total de la fruta (pera y manzana). La msima es desechada en el proceso. | |||

En el proceso de pelado, se desecha la cáscara de la banana, la cual representa aproximadamente un 10% de la masa total de la fruta en cuestión. | |||

Para el proceso de deshidratado, se determinaron en el dimensionamiento comercial los porcentajes de pérdida total. Los mismos son 68%, 64.5% y 66.4% para la banana, manzana y pera respectivamente.[[Archivo:Desperdicios fd.png|centro|miniaturadeimagen|639x639px|Desperdicios en porcentajes por materia prima]]Para el cálculo de las toneladas anuales de producto terminado a producir, se deben tener en cuenta los datos del Plan de Ventas del dimensionameinto comercial. En la siguiente imágen se detallan los datos para el cálculo: | |||

[[Archivo:Toneladas anuales totales fd.png|centro|miniaturadeimagen|422x422px|Toneladas anuales a producir]] | |||

En total son necesarios 315 toneladas de fruta deshidratada. Como el producto final es una combinación de las tres frutas mencionadas anteriormente, se hace una distribución de 1/3 para cada tipo de fruta, quedando un total de 105 toneladas de banana, manzana y pera deshidratadas necesarias anualmente. | |||

===== ''Para Banana'' ===== | |||

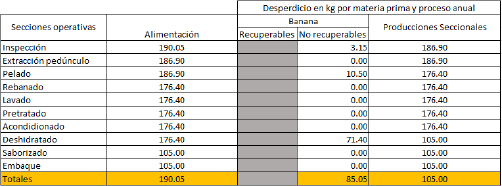

Se calculan los desperdicios, producciónes seccionales y alimentación para la banana con los datos determinados anteriormente. | |||

[[Archivo:Balance banana fd.png|centro|miniaturadeimagen|502x502px|Balance banana]] | |||

===== ''Para Manzana'' ===== | |||

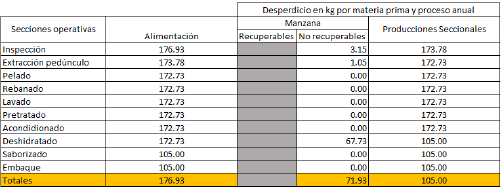

Se calculan los desperdicios, producciónes seccionales y alimentación para la manzana con los datos determinados anteriormente. | |||

[[Archivo:Balance manzana.png|centro|miniaturadeimagen|502x502px|Balance manzana]] | |||

===== ''Para Pera'' ===== | |||

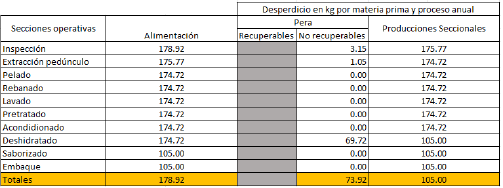

Se calculan los desperdicios, producciónes seccionales y alimentación para la pera con los datos determinados anteriormente. | |||

[[Archivo:Balance pera fd.png|centro|miniaturadeimagen|503x503px|Balance pera]] | |||

===== Balance Total ===== | |||

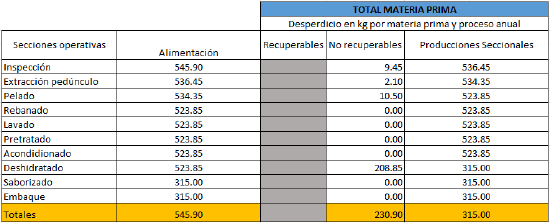

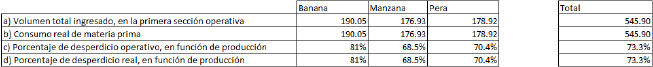

Se hace un balance total, resultado de la suma de las tres frutas utilizadas en el proceso productivo para simplificar los cálculos. | |||

[[Archivo:Balance total fd.png|centro|miniaturadeimagen|550x550px|Balance total]]Se calculan: | |||

* Volúmen total ingresado. | |||

* Consumo real de maeria prima. | |||

* Porcentaje de desperdicio operativo (en función de la producción). | |||

* Porcentaje de desperdicio real (en función de la producción). | |||

[[Archivo:Volúmen ingresado, desperdicios operativos y reales (en función de la producción).png|centro|miniaturadeimagen|653x653px|Volúmen ingresado, consumo real de mp, desperdicios operativos y reales (en función de la producción).]] | |||

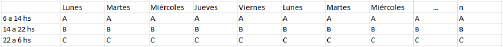

==== Ritmo de trabajo ==== | |||

Debido a la tecnología y los ciclos de la máquina principal (el deshidratador) el área de producción trabajará con 3 turnos diarios, 5 días a la semana. Con estos tiempos se llega a la demanda anual. | |||

El área de producción trabaja 8 horas por día con una hora de descanso que contempla tiempo de refrigerio y reposo, quedando 7 horas netas de trabajo por turno. | |||

El día se divide en 3 turnos: mañana, tarde y noche. Para cada turno hay un grupo de trabajo. Se los llamó A, B y C respectivamente. | |||

[[Archivo:Ritmo de trabajo fd.png|centro|miniaturadeimagen|503x503px|Ritmo de trabajo]] | |||

Las áreas de comercialización, administración y finanzas trabajan 8 horas de lunes a viernes de 8 a 17hs, con una hora de descanso. | |||

Días al año: 365 | |||

Días de trabajo: 260 (solamente contado lo dias de semana) | |||

Días de vacaciones: 15 | |||

Feriados oficiales: 10 | |||

Días activos al año: 235 (260 -15 - 10) | |||

Durante los días de vacaciones se contratará personal que se ocupará del mantenimiento general; el mantenimiento ordinario y preventivo se hará incidir en el rendimiento operativo de la maquinaria. | |||

[[Archivo:Horas de trabajo fd.png|centro|miniaturadeimagen|396x396px|Horas de trabajo anuales]] | |||

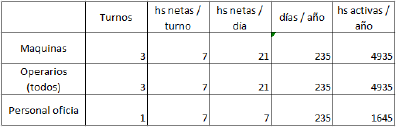

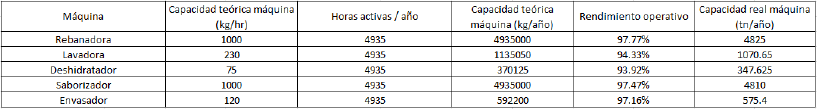

==== Capacidad Real Anual de la maquinaria tipo de cada sección ==== | |||

[[Archivo:Horas totales de paro por máquina fd.png|centro|miniaturadeimagen|575x575px|Horas totales de paro por máquina]] | |||

[[Archivo:Capacidades reales por máquina fd.png|centro|miniaturadeimagen|817x817px|Capacidades reales por máquina]] | |||

==== Capacidad Real Anual de la Maquinaria Tipo de cada Sección Operativa ==== | |||

[[Archivo:Aprovechamiento seccional fd.png|centro|miniaturadeimagen|868x868px|Aprovechamiento seccional]] | |||

==== Cuello de Botella y Capacidad de la Línea ==== | |||

El cuello de botella es representado por la sección operativa con mayor aprovechamiento seccional de todo el proceso productivo, lo que a su vez se entiende por la sección con menor capacidad productiva. | |||

La sección con mayor aprovechamiento es la del deshidratado, con un 90.06%. | |||

Por no haber desperdicio posterior al proceso de deshidratado (cuello de botella con capacidad de 348 t/año) la capacidad de la línea es igual a la capacidad real de esta sección. Se hace notar que si el "cuello de botella" fuera otra sección habría que determinar el volumen de producción en la última cuando se trabaja al máximo de su capacidad en dicho "cuello de botella", a fin de conocer la capacidad real del equipo. | |||

[[Archivo:Capacidad real de la línea fd.png|centro|miniaturadeimagen|605x605px|Capacidad real de la línea (tn/año)]] | |||

La capacidad real de la línea es de 386 tn/año. | |||

== Determinación de la evolución de las mercaderías == | |||

==== Evolución de la producción ==== | |||

===== Puesta en marcha ===== | |||

Teniendo en cuenta que el ritmo de producción en el periodo de puesta en marcha se incrementa según el siguiente esquema: | |||

* Mes 1: de 0 a 4% | |||

* Mes 2: de 4% a 16% | |||

* Mes 3: de 16% a 100% | |||

Y habiendo calculado el volumen de producción mensual promedio de la siguiente manera:<blockquote>''Producción mensual promedio = Producción anual en estado de régimen * Meses activos al año''</blockquote><blockquote>''Producción mensual promedio = Producción anual en estado de régimen * (12 * Días activos al año / 365)''</blockquote><blockquote>''Producción mensual promedio = 315 tn * (12 * 340 / 365)''</blockquote><blockquote>'''''Producción mensual promedio = 28,18 tn'''''</blockquote>Establecemos el volumen de producción para el periodo de puesta en marcha: | |||

{| class="wikitable" | |||

|+ | |||

! colspan="6" |Volumen de la producción durante el estado de puesta en marcha | |||

|- | |||

!Mes | |||

!Ritmo de producción al inicio (%) | |||

!Ritmo de producción al final (%) | |||

!Producción promedio (%) | |||

!Producción mensual promedio (tn) | |||

!Producción propuesta (tn) | |||

|- | |||

!1 | |||

|0% | |||

|4% | |||

|2% | |||

|28,18 | |||

!0,563 | |||

|- | |||

!2 | |||

|4% | |||

|16% | |||

|10% | |||

|28,18 | |||

!2,818 | |||

|- | |||

!3 | |||

|16% | |||

|100% | |||

|58% | |||

|28,18 | |||

!16,344 | |||

|- | |||

| colspan="5" |'''Total''' | |||

!19,726 | |||

|} | |||

===== Resto del año 1 ===== | |||

Para el resto del año 1, una vez alcanzado el estado de régimen, el volumen de producción es el siguiente:<blockquote>''Volumen de producción = Meses del año 1 en régimen * Producción mensual promedio''</blockquote><blockquote>''Volumen de producción = 8,18 meses * 28,18 tn/mes''</blockquote><blockquote>'''''Volumen de producción = 230,459 tn'''''</blockquote><blockquote>''Volumen de producción total año 1 = (230,459 + 19,726) tn''</blockquote><blockquote>'''''Volumen de producción total año 1 = 250,185 tn'''''</blockquote> | |||

===== Años 2 a 10 ===== | |||

El volumen de producción para los años posteriores es:<blockquote>'''''Volumen de producción anual = 315 tn'''''</blockquote> | |||

==== Stock promedio de producto elaborado ==== | |||

Se tiene en cuenta un ritmo de 1 entrega por semana a los distintos clientes. | |||

== | Utilizamos como dato la cantidad de semanas activas al año<blockquote>''Semanas activas al año = 52 * 340 / 365''</blockquote><blockquote>'''''Semanas activas al año = 48,438''''' </blockquote>Para calcular el volumen de entregas semanales<blockquote>''Entregas semanales = Producción anual en régimen / Semanas activas al año''</blockquote><blockquote>''Entregas semanales = 315 / 48,438''</blockquote><blockquote>'''''Entregas semanales = 6,503 tn'''''</blockquote>El stock va a variar entre 0 y 6,5 tn que es la cantidad de entrega semanal. | ||

Por lo tanto, el stock promedio de producto elaborado será<blockquote>''Stock promedio = 6,5 tn / 2'' </blockquote><blockquote>'''''Stock promedio = 3,251 tn'''''</blockquote> | |||

=== | ==== Evolución de las ventas ==== | ||

'''Ventas del año 1''' | |||

Para el año 1 las ventas se calculan como<blockquote>''Ventas año 1 = Volumen de producción año 1 - Stock promedio de producto elaborado''</blockquote><blockquote>''Ventas año 1 = (250,185 - 3,251) tn''</blockquote><blockquote>'''''Ventas año 1 = 246,934 tn'''''</blockquote>'''Ventas del año 2 al 10''' | |||

Para los años 2 al 10 las ventas corresponden al volumen de producción anual<blockquote>'''''Ventas años 2 a 10 = 315 tn'''''</blockquote> | |||

==== Consumo de materia prima ==== | |||

====== '''Para los productos elaborados:''' ====== | |||

Consumo de materia prima para los primeros 3 meses del proyecto, durante el periodo de puesta en marcha:<blockquote>''Consumo de MP (puesta en marcha) = Producción propuesta * Porcentual incrementado por PM''</blockquote><blockquote>''Consumo de MP (puesta en marcha) = 19,726 * 1,2''</blockquote><blockquote>'''''Consumo de MP (puesta en marcha) = 23,671 tn'''''</blockquote>Consumo de materia prima una vez alcanzado el estado de régimen, para los meses restantes del año 1:<blockquote>''Consumo de MP (resto del año 1) = Producción resto año 1 * (1 + Desperdicio no recuperable)'' </blockquote><blockquote>''Consumo de MP (resto del año 1) = 230,459 * (1 + 73,3%)''</blockquote><blockquote>'''''Consumo de MP (resto del año 1) = 399,385 tn'''''</blockquote>Por lo tanto, el consumo total de MP para la producción del año 1 resultará de la suma de los dos subtotales<blockquote>''Consumo de MP (año 1) = 23,671 tn + 399,385 tn''</blockquote><blockquote>'''''Consumo de MP (año 1) = 423,056 tn'''''</blockquote> | |||

====== '''Para la mercadería en proceso:''' ====== | |||

Ya que la planta trabajará de lunes a viernes, consideramos ciclos de elaboración de 5 días. El volumen de materia prima requerido durante el ciclo de elaboración será:<blockquote>''Volumen MP (ciclo de elaboración) = (Alimentación de MP anual / Días de producción anual) * 5''</blockquote><blockquote>''Volumen MP (ciclo de elaboración) = (545,9 tn / 235) * 5'' </blockquote><blockquote>'''''Volumen MP (ciclo de elaboración) = 11,615 tn'''''</blockquote> | |||

====== '''Consumo total de materia prima en el año 1''' ====== | |||

El consumo total de MP en el año 1 será:<blockquote>''Consumo total de MP (año 1) = Consumo total elaborados + Consumo total MCySE''</blockquote><blockquote>''Consumo total de MP (año 1) = 423,056 tn + 11,615 tn''</blockquote><blockquote>'''''Consumo total de MP (año 1) = 434,671 tn'''''</blockquote> | |||

====== '''Consumo total de materia prima para los años 2 al 10''' ====== | |||

El consumo total de MP para los años siguientes en estado de régimen será:<blockquote>''Consumo total de MP (años 2 a 10) = Producción anual + Desperdicios no recuperables''</blockquote><blockquote>''Consumo total de MP (años 2 a 10) = 315 tn + 73,3% * 315 tn''</blockquote><blockquote>'''''Consumo total de MP (años 2 a 10) = 545,895 tn'''''</blockquote> | |||

==== Programa de compras ==== | |||

Teniendo en cuenta que el stock mínimo de MP mensual lo calculamos como:<blockquote>''Stock mínimo MP = Consumo total de MP / Meses activos'' </blockquote><blockquote>''Stock mínimo MP = 545,895 tn / 11,18 meses''</blockquote><blockquote>'''''Stock mínimo MP = 48,828 tn'''''</blockquote>Definimos un programa de compras mensuales con entregas semanales, donde la cantidad comprada se mantiene mes a mes. El único mes donde se registra una variación es durante el mes de enero, que se reducen a la mitad las compras y el stock por cierre por vacaciones. Por trabajar con productos de corto período de expiración, los pedidos se realizan dentro del mismo mes que se realiza la producción. | |||

{| class="wikitable" | |||

|+Programa mensual de compras para el estado de régimen (en tn) | |||

!Mes | |||

!Consumo | |||

!Stock | |||

!Compras | |||

|- | |||

|Enero | |||

|24,414 | |||

|24,414 | |||

|20,041 | |||

|- | |||

|Febrero | |||

|48.828 | |||

|24,414 | |||

|48.828 | |||

|- | |||

|Marzo | |||

|48.828 | |||

|24,414 | |||

|48.828 | |||

|- | |||

|Abril | |||

|48.828 | |||

|24,414 | |||

|48.828 | |||

|- | |||

|Mayo | |||

|48.828 | |||

|24,414 | |||

|48.828 | |||

|- | |||

|Junio | |||

|48.828 | |||

|24,414 | |||

|48.828 | |||

|- | |||

|Julio | |||

|48.828 | |||

|24,414 | |||

|48.828 | |||

|- | |||

|Agosto | |||

|48.828 | |||

|24,414 | |||

|48.828 | |||

|- | |||

|Septiembre | |||

|48.828 | |||

|24,414 | |||

|48.828 | |||

|- | |||

|Octubre | |||

|48.828 | |||

|24,414 | |||

|48.828 | |||

|- | |||

|Noviembre | |||

|48.828 | |||

|24,414 | |||

|48.828 | |||

|- | |||

|Diciembre | |||

|48.828 | |||

|24,414 | |||

|48.828 | |||

|- | |||

! colspan="3" |Total | |||

!557,149 | |||

|} | |||

==== Programa general de producción ==== | |||

El programa general de producción se resume en la siguiente tabla: | |||

{| class="wikitable" | |||

|+ | |||

! | |||

!Año 1 | |||

!Años 2 a 10 | |||

|- | |||

!Ventas | |||

|246,934 | |||

|315 | |||

|- | |||

!Stock promedio de elaborado | |||

|3,251 | |||

|3,251 | |||

|- | |||

!Producción | |||

|250,185 | |||

|315 | |||

|- | |||

!Desperdicio no recuperable | |||

|133,055 | |||

|133,055 | |||

|- | |||

!MC y SE | |||

|11,615 | |||

|11,615 | |||

|- | |||

!Consumo de MP | |||

|363,091 | |||

|363,091 | |||

|- | |||

!Stock promedio de MP | |||

|24,414 | |||

|24,414 | |||

|- | |||

!Compra de MP | |||

|423,056 | |||

|557,149 | |||

|} | |||

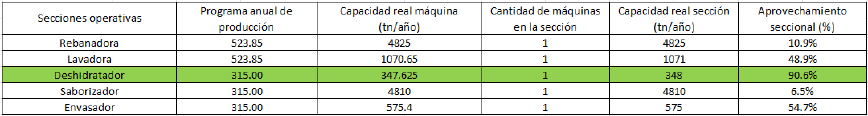

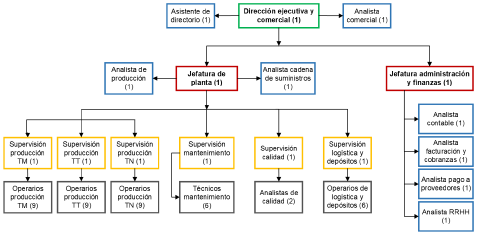

== Determinación del personal == | == Determinación del personal == | ||

=== Descripción de los puestos de trabajo === | === Descripción de los puestos de trabajo === | ||

En la siguiente tabla se presenta la descripción de los puestos de trabajo de la empresa, que incluye a grandes rasgos las tareas a realizar, el perfil de puesto, los conocimientos y la preparación previa necesarios para ocupar cada rol. Los puestos descriptos se disponen jerárquicamente según el organigrama . | En la siguiente tabla se presenta la descripción de los puestos de trabajo de la empresa, que incluye a grandes rasgos las tareas a realizar, el perfil de puesto, los conocimientos y la preparación previa necesarios para ocupar cada rol. Los puestos descriptos se disponen jerárquicamente según el organigrama . | ||

[[Archivo:OrgG12.jpg|miniaturadeimagen|Organigrama de la empresa.|alt=|centro|479x479px]] | |||

{| class="wikitable" | {| class="wikitable" | ||

|+ | |+ | ||

| Línea 413: | Línea 774: | ||

|Planta | |Planta | ||

|Muebles | |Muebles | ||

|Mesa | |Mesa auxiliar de trabajo | ||

|12 | |||

| | |||

|- | |- | ||

|Producción | |Producción | ||

| Línea 426: | Línea 781: | ||

|Muebles | |Muebles | ||

|Mesada de trabajo | |Mesada de trabajo | ||

| | |4 | ||

|- | |- | ||

|Producción | |Producción | ||

| Línea 432: | Línea 787: | ||

|Muebles | |Muebles | ||

|Armarios / Organizadores | |Armarios / Organizadores | ||

| | |12 | ||

|- | |- | ||

|Producción | |Producción | ||

| Línea 438: | Línea 793: | ||

|Útiles | |Útiles | ||

|Canastos | |Canastos | ||

| | |50 | ||

|- | |- | ||

|Producción | |Producción | ||

| Línea 444: | Línea 799: | ||

|Útiles | |Útiles | ||

|Bandejas | |Bandejas | ||

| | |50 | ||

|- | |- | ||

|Producción | |Producción | ||

| Línea 450: | Línea 805: | ||

|Útiles | |Útiles | ||

|Carro plataforma | |Carro plataforma | ||

| | |1 | ||

|- | |- | ||

|Producción | |Producción | ||

| Línea 456: | Línea 811: | ||

|Útiles | |Útiles | ||

|Coladores | |Coladores | ||

| | |2 | ||

|- | |- | ||

|Producción | |Producción | ||

| Línea 486: | Línea 841: | ||

|Útiles | |Útiles | ||

|Contenedores de residuos orgánicos | |Contenedores de residuos orgánicos | ||

| | |10 | ||

|- | |- | ||

|Producción | |Producción | ||

|Planta | |Planta | ||

|Útiles | |Útiles | ||

|Kit de EPP (guantes, gafas, protectores auditivos | |Kit de EPP (guantes, gafas, protectores auditivos) | ||

|24 | |24 | ||

|- | |- | ||

| Línea 597: | Línea 952: | ||

|Taller Mantenimiento | |Taller Mantenimiento | ||

|Útiles | |Útiles | ||

|Kit de EPP (guantes, gafas, protectores auditivos | |Kit de EPP (guantes, gafas, protectores auditivos) | ||

|4 | |4 | ||

|- | |- | ||

| Línea 713: | Línea 1068: | ||

|Planta | |Planta | ||

|Equipos | |Equipos | ||

| | |Texturómetro | ||

| | |1 | ||

|- | |- | ||

| | |Calidad | ||

| | |Planta | ||

| | |Muebles | ||

| | |Mesa de trabajo + sillas | ||

| | |1 | ||

|- | |||

|Calidad | |||

|Planta | |||

|Útiles | |||

|Kit de EPP (guantes, gafas, protectores auditivos) | |||

|3 | |||

|- | |- | ||

|Calidad | |Calidad | ||

| Línea 807: | Línea 1168: | ||

|Recepción y expedición / depósito | |Recepción y expedición / depósito | ||

|Útiles | |Útiles | ||

|Kit de EPP (guantes, gafas, protectores auditivos | |Kit de EPP (guantes, gafas, protectores auditivos) | ||

|4 | |4 | ||

|- | |- | ||

| Línea 932: | Línea 1293: | ||

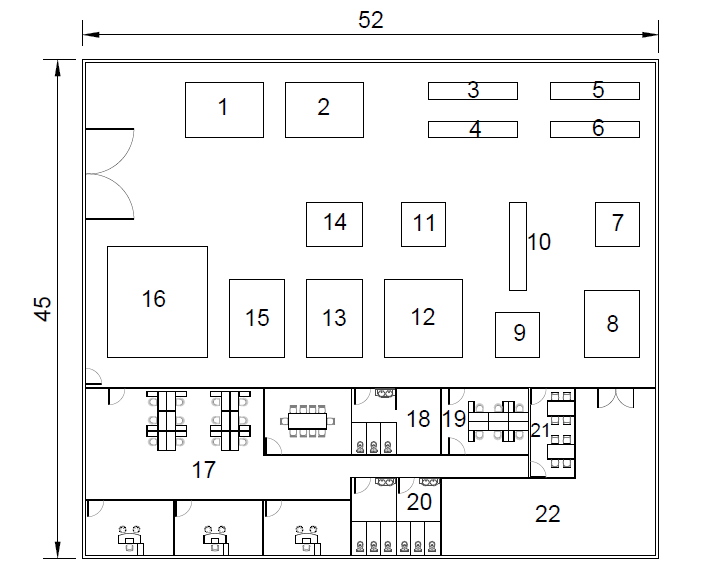

=== Plano de planta === | === Plano de planta === | ||

[[Archivo:Layout Planta v2.png|alt=| | Se presenta el plano de la planta con sus respectivas referencias:[[Archivo:Layout Planta v2.png|alt=|marco|centro]] | ||

{| class="wikitable" | {| class="wikitable" | ||

|+Referencias | |+Referencias | ||

Revisión actual - 17:35 15 ago 2023

Determinación de la localización

Para determinar dónde ubicar nuestra planta, utilizamos un enfoque conocido como método de elección racional. Este método involucra el uso de una matriz de localización en la cual comparamos diferentes opciones para encontrar el lugar físico adecuado para nuestro centro de producción.

En esta matriz, evaluamos diversos factores utilizando una escala de valor del 1 al 5. Un valor de 1 indica que el factor se cumple en menor medida, mientras que un valor de 5 indica una mayor disponibilidad o satisfacción del factor.

Al seleccionar las posibles ubicaciones para nuestra planta, consideramos aspectos como la región donde se cultiva nuestra materia prima principal y las ciudades por las que pasan las rutas desde dicha región hacia los principales mercados.

Para nuestro proyecto, los factores más importantes que tuvimos en cuenta fueron los siguiente

- La proximidad a la fuente de abastecimiento Este factor tuvo gran incidencia en haber elegido a Jujuy y Río Negro como posibles provincias para instalar la planta debido a que Jujuy es un gran productor de bananas, mientras que Río Negro produce manzanas y peras.

- La disponibilidad de terrenos adecuados para nuestras instalaciones Se realizó un análisis para poder llevar a cabo la actividad de instalación sin problemática alguna, ya sea legal, cultural, burocrática, medioambiental, etc.

- Cercanía al mercado. Si bien nuestro producto se masificará a todo el país, hay algunas regiones en donde se concentra más la demanda. Es una de las razones principales por las cuales elejimos al GBA como posible jurisdicción.

En cuestión, las provincias y jurisdicciones más apropiadas para instalar la planta para nuestro proyecto son: GBA, Jujuy y Río Negro.

Debido a los resultados de nuestro análisis por cada región hemos concluido que es viable la construcción de una planta industrial en cada una de ellas, es por esta razón que se obviaron algunos recursos básicos en la matriz de localización.

La jurisdicción con el mayor valor IRFxDRFA es el GBA, con una ponderación de 149.

La planta se construirá en esa región.

Definición técnica del producto

Planos y dibujos

A continuación, se describen las dimensiones y pesos de la presentación de 40 gr.

| Dimensiones (cm) (AxAnxP) | Peso | |

|---|---|---|

| Caja de embalaje | 40x40x60 | 9,7 Kg. |

| Caja Exhibidora | 20x30x20 | 800 Gr. |

| Paquete individual | 20x15x2 | 40 Gr. |

Cantidad por caja de embalaje: 240 paquetes.

Dibujo de envase de 40gr:

*Medidas en mm

Listado de materiales (BOM)

| Item | Código | Nivel | Descripción | Cantidad | Unidad |

|---|---|---|---|---|---|

| 1 | PDS001 | 0 | Paquete de Snack | 1 | UNI |

| 2 | MFD001 | 1 | Mix Fruta Deshidratada | 40 | GR |

| 3 | ENV001 | 1 | Bolsa | 1 | UNI |

| 4 | BAN001 | 2 | Banana | 13 | GR |

| 5 | PER001 | 2 | Pera | 13 | GR |

| 6 | MAN001 | 2 | Manzana | 13 | GR |

| 7 | VIT001 | 2 | Vitamina C | 10 | ml |

| 8 | END | 2 | Endulzante | 5 | GR |

Especificaciones técnicas

Las especificaciones técnicas del producto son:

- Producto: Snack de frutas deshidratadas empaquetadas.

- Tipo de fruta: Mix de manzanas, peras, y bananas en rodajas.

- Empaque: Presentación en paquetes de 40 gramos.

- Método de deshidratación: Deshidratador eléctrico por convección.

- Contenido de humedad:

- Banana: 7%

- Manzana: 20%

- Pera: 20%

- Ingredientes adicionales:

- Vitamina C

- Endulzantes

- Información nutricional:

- Calorías: 120 kcal

- Carbohidratos: 32g

- Proteínas: 1g

- Grasas: 0g

- Fibra: 4g

- Vitamina C: 6%

- Hierro: 2%

- Vencimiento: 12 meses

Normas aplicables

En lo que respecta a normas, debemos tener en cuenta no solo normas referidas al ámbito alimentario, sino también normas que abarquen la instalación de una planta industrial y el funcionamiento de una empresa registrada. A grandes rasgos, tenemos en cuenta los siguientes aspectos y la legislación que los regula:

Inscripción y habilitación de la empresa e instalación de la planta:

- Ley de Procedimiento Fiscal de la Provincia de Buenos Aires (Ley N°11683): Establece los procedimientos y normas para la aplicación, recaudación y control de los impuestos provinciales en la provincia de Buenos Aires

- Código de Ordenamiento Urbano de la Provincia de Buenos Aires: Establece las normas de zonificación y uso del suelo. Este código define las áreas permitidas para la instalación de plantas industriales y las restricciones específicas que se deben cumplir.

- Código de Edificación: Estas normas abarcan aspectos como los requisitos estructurales, las instalaciones eléctricas y de plomería, la seguridad contra incendios y las normas de accesibilidad. Es propio de cada municipio.

Medio ambiente:

- Ley General del Ambiente (Ley N° 25.675): Establece los principios generales para la protección del ambiente en Argentina. Esta ley abarca la conservación de la diversidad biológica, la protección de los recursos naturales, la prevención y control de la contaminación, la participación ciudadana y la responsabilidad por daño ambiental.

- Ley de Residuos Peligrosos (Ley N° 24.051): Regula la gestión de los residuos peligrosos, estableciendo los procedimientos y requisitos para su manipulación, transporte, tratamiento, almacenamiento y disposición final. Es importante asegurar el cumplimiento de las normas específicas para la gestión de los residuos generados.

- Ley de Impacto Ambiental (Ley N° 11.723): Establece la obligación de realizar un estudio de impacto ambiental previo a la instalación y operación de proyectos o actividades que puedan causar impactos significativos en el medio ambiente. Se requiere obtener una Declaración de Impacto Ambiental (DIA) o una Evaluación de Impacto Ambiental (EIA) según corresponda.

Normas sanitarias y seguridad alimentaria, etiquetado y rotulado:

- Código Alimentario Argentino (CAA): Es el principal marco normativo en materia de alimentos en Argentina. Contiene disposiciones generales y específicas sobre la producción, envasado, etiquetado, almacenamiento y distribución de alimentos.

- Buenas Prácticas de Manufactura (BPM): Estas son pautas y recomendaciones establecidas por la Agencia Nacional de Alimentos (ANMAT) para asegurar la producción segura y sanitaria de alimentos. Las BPM abarcan aspectos como la higiene del personal, instalaciones, equipos, control de plagas, almacenamiento, transporte y manipulación de alimentos.

- Sistema de Análisis de Peligros y Puntos Críticos de Control (HACCP): Es un sistema de gestión de seguridad alimentaria basado en la identificación y control de los peligros que puedan afectar la inocuidad de los alimentos. Se aplica a través de la identificación de puntos críticos de control y la implementación de medidas preventivas. Es implementado actualmente por el Instituto Nacional de Alimentos (INAL) en su programa de inspecciones a los productores de alimentos.

- Resoluciones y disposiciones específicas de la ANMAT: La ANMAT emite resoluciones y disposiciones que establecen regulaciones específicas para distintos aspectos de la producción de alimentos, como aditivos alimentarios, contaminantes, alérgenos, alimentos especiales, entre otros.

- Ley de Defensa del Consumidor (Ley N° 24.240): Establece los derechos y obligaciones de los consumidores y regula aspectos relacionados con el etiquetado, la publicidad y la información que deben brindar los fabricantes y proveedores a los consumidores.

Normas laborales:

- Ley de Contrato de Trabajo (Ley N° 20.744): Es la ley principal que regula las relaciones laborales en Argentina. Establece los derechos y obligaciones tanto para empleadores como para empleados, abarcando aspectos como la contratación, la jornada laboral, los salarios, las vacaciones, los despidos y las indemnizaciones.

- Ley de Riesgos del Trabajo (Ley N° 24.557): Establece el régimen de prevención de riesgos laborales y la protección de los trabajadores en caso de accidentes de trabajo o enfermedades profesionales. La ley establece la obligación de contar con un seguro de riesgos del trabajo y garantiza la cobertura y compensación de los empleados en caso de accidentes laborales.

- Ley de Asociaciones Sindicales (Ley N° 23.551): Regula la libertad sindical y el derecho de los trabajadores a organizarse en sindicatos. Establece los procedimientos para la formación y funcionamiento de los sindicatos, así como las negociaciones colectivas y los convenios laborales.

- Ley de Higiene y Seguridad en el Trabajo (Ley N° 19.587): Establece las normas y requisitos para garantizar la salud y seguridad de los trabajadores en el entorno laboral. Esta ley incluye la obligación de identificar y controlar los riesgos laborales, brindar capacitación en seguridad, mantener un ambiente de trabajo seguro y proporcionar equipos de protección personal adecuados.

- Ley de Empleo Registrado (Ley N° 24.013): Establece la obligación de registrar a los empleados y llevar un registro adecuado de las relaciones laborales, incluyendo la emisión de recibos de sueldo, el pago de aportes y contribuciones sociales y el cumplimiento de los requisitos formales de contratación.

Características condición del producto

La condición del producto se reparte en dos características importantes, un snack saludable debe tener alrededor de 120 calorías, menos de 3 gramos de grasa, idealmente libre de azúcar adicionada y debe tener bajo contenido en sodio por porción. La otra característica que debe tener es que se pueda comer en cualquier lugar, sin necesidad de cubiertos, ni de preparación, es decir que venga listo para servirse, ya que se debe consumir en el lugar donde se encuentra la persona a la hora de su snack y esto generalmente es en el lugar de trabajo.

Plan de ensayos

Determinación instrumental de la textura de los snacks. Ensayo de ruptura

La determinación de textura sobre la superficie de los snacks se llevó a cabo mediante el texturómetro TA-XT2 equipado con el software Texture Expert Exceed. Se realiza un único tipo de ensayo de ruptura. Sobre el snack a una velocidad de 1mm/s, una distancia de 12 mm, empleando una sonda HDP/WBR y una base compuesta por dos apoyos de extremo redondeado separados a una distancia de 30mm. La textura se analizó por triplicado en los intervalos de tiempo estudiados, es decir, a día 1, 7 y 25. En este ensayo se midieron los siguientes parámetros: la fuerza máxima (N) aplicada para romper el producto, la cual nos indica la dureza el mismo, el número de picos de fuerza registrados hasta la ruptura del snack que es corresponde con la crujencia del producto, la cual permite una mayor o menor deformación antes de romper el snack y su fracturabilidad, distancia que recorre la sonda para fracturar el producto (mm).

Acondicionamiento del producto

El acondicionamiento de productos se le conoce a los riesgos y la seguridad que se le otorga a la mercancía durante el traslado

Los aspectos técnicos referenciados son acerca del packaging, tanto de cómo puede producirse, presentarse para llamar la atención y la forma de uso que poseen; así como los materiales sostenibles que pueden usarse cumpliendo con la normatividad que se exige para la comercialización. Los principios básicos a nivel técnico de packaging que fueron considerados son: Las principales funciones básicas del packaging son contener y proteger, pero también hay que tener en cuenta que existen artículos en los que el producto en sí mismo es lo más importante, y otros en los que es preferible que quede oculto, por tanto, es tan importante que el packaging destaque e identifique al producto como que lo proteja. Además de proteger el producto y el envase en el momento de la venta, es necesario hacerlo también durante su transporte y distribución, por lo tanto deben utilizarse diferentes capas. Por ello diferenciamos dos clases principales de envases: primarios y secundarios.

Los envases primarios cubren directamente el producto, representando el papel esencial de la identidad de la marca o el artículo, mientras que la función del envase secundario es contener y proteger las unidades primarias durante su transporte y distribución desde el lugar de fabricación hasta el punto de venta.

Dentro de los principios del packaging es muy importante que se cumplan la forma y medidas estándar para que se adapte sin problemas a las estanterías y vehículos de transporte. Por último, es muy importante tener en cuenta que el diseño de empaquetado es lo último que ve el consumidor antes de tomar una decisión, por ello, el diseño debe ser pensado para atraer, y esto debe ser considerado desde el primer momento de su creación

Definición del proceso de producción

Diagrama de Flujo de Fabricación y Control

A continuación, se presenta el Diagrama de Flujo en donde:

- Los círculos representan el inicio y el fin del proceso

- Los rectángulos representan operaciones seccionales

- Los triángulos representan almacenes

- Los rombos reppresentan inspecciones y/o controles de calidad

Cursogramas gráficos o analíticos

A continuación, se presenta el cursograma anañítico del proceso:

Descripción de cada etapa del proceso productivo

Sector de recepción

En primer lugar, los camiones con la materia prima llegan al sector de recepción, donde dos operarios se encargan de descargar toda la materia prima presente. Estos operarios son también llamados "operarios de logística" y serán los encargados de cargar los camiones con producto terminado. El primer operario se encarga de asegurar y disponer de manera correcta los pallets para que el segundo operario de logística encargado de manipular el autoelevador pueda insertar los dientes de manera eficaz para descargar los pallets completos.

Sector de inspección

Una vez descargados todos los pallets de materia prima del camión, el operario encargado del autoelevador transporta estos pallets hacia el sector de inspección, en donde los operarios del sector se encargarán de desechar la fruta en mal estado. El procedimiento es el siguiente, cada operario agarra un cajón de madera con fruta fresca del pallet predispuesto por el operario de logística y lo coloca sobre su mesa de trabajo. En esta mesa se dispondrá de cajones de plástico denominados de ahora en adelante (CP) para simplificar la descripción. Estos CP son la unidad de carga unitaria a lo largo de todo el proceso productivo. En los mismos de dispondrá la fruta en buen estado, desechando la fruta podrida en un cesto de basura. Cuando se completa un CP se lo dispone sobre un pallet, cuando se obtiene un pallet entero, el operario encargado del depósito de materia prima se llevará este pallet con una zorra eléctrica hacia su sector.

Sector de depósito de MP (Cámara frigorífica)

Una vez en el sector, el operario descarga cada CP y los colocas sobre las estanterías dispuestas en la cámara frigorífica de forma que se lleve a cabo un sistema de inventarios FIFO (First In First Out) ya que hablamos de productos perecederos. La cámara frigorífica debe mantener una temperatura constante de 5°C para mantener la fruta.

Antes de comenzar con el proceso productivo, es necesario aclarar que todas las secciones operativas están conectadas entre sí mediante cinta transportadora con el fin de facilitar el transporte entre secciones debido a que la unidad de carga unitaria (los CP) pesan aproximadamente 20 kg. Además, la constante carga y descarga de estos CP puede producir enfermedades profesionales como por ejemplo hernias de disco, con la cinta se elimina este riesgo.

Para comenzar el proceso productivo, el operario de depósito de materia prima se encarga de cargar un pallet con CP de banana y otro con CP de manzana y pera. Se aclara que cada CP es llenado con un solo tipo de fruta. En el pallet de manzana y pera hay una proporción de 50/50 de CP de cada fruta.

Luego del llenado del pallet de banana, el mismo operario de depósito de MP se encarga de transportar el mismo mediante zorra eléctrica al sector de pelado (este proceso es aplicable solamente a bananas). Llenado un pallet de manzana, lo transporta mediante el mismo mecanismo al sector de extracción de pedúnculo (este proceso es aplicable solamente a manzanas y peras). Los dos sectores se encuentran enfrentados, podría tomarse como un sector unificado debido a que son los procesos de entrada a la línea.

Sector de pelado y extracción de pedúnculo

En el sector de pelado, un operario es encargado de sacarle la cáscara a la banana y, de ser necesario, con un cuchillo procede a eliminar algunas partes oxidadas.

En el sector de extracción de pedúnculo, un operario es encargado de sacarle el pedúnculo tanto a las manzanas como a las peras. Las frutas procesadas se disponen en CP que luego son cargados sobre una cinta transportadora que lleva directo a la sección posterior (sector de lavado). Aclaración: para el producto en cuestión no es necesario el pelado ni de la manzana ni de la pera ya que la cáscara aporta niveles de fibra que favorecen los aportes nutricionales de nuestro producto.

Sector de lavado (1)

Se comienza con el primer lavado del proceso. La lavadora tiene un dispositivo que agrega cierto nivel de turbulencia para que desprenda las partículas físicas no deseadas en la fruta para que sedimenten, además, ese mismo nivel de turbulencia va desplazando la fruta hacia la cinta transportadora de salida que posee la máquina. La misma cae en otro CP. Cuando se completa un CP, el operario encargado de la lavadora carga la misma en la cinta hacia el proceso de pretratamiento.

Sector de rebanado

Cuando lo vea conveniente, el operario del proceso de rebanado agarra un CP de la cinta y la ingresa a la tolva de la rebanadora. En este proceso una máquina (Rebanadora) realiza el corte transversal de las frutas. Una vez ingresada a la tolva, la materia prima ingresa a un cilindro de acero inoxidable que posee un eje con cuchillas incrustadas que cortan la fruta en un espesor determinado. Las rebanadas son expulsadas mediante efecto centrífugo. Las rebanadas de fruta son expulsadas de la máquina de rebanado en los mismos cajones de plástico. El CP con la fruta rebanada es colocada en la cinta transportadora que culmina en la lavadora.

Sector de lavado (2)

Se procede al segundo y último lavado de fruta del proceso. El procedimiento y la maquinaria es la misma que en el proceso anterior. Se aclara que un operario es el encargado de realizar las tareas correspondientes de carga y descarga en las dos lavadoras.

Sector de pretratamiento

Luego del último proceso de lavado, la fruta se encuentra en condiciones para ser deshidratada. Sin embargo, es importante tener en cuenta que en este proceso la fruta de oxida, perdiendo nutrientes esenciales y valor estético al tornarse de color grisáceo. Por este motivo, se dejan reposando mediante un mecanismo filtrador en una solución de ácido cítrico volcado en una batea de acero inoxidable. Se los sumerge mediante coladores de cierto volumen por un determinado período de tiempo (de 5 a 10 minutos aproximadamente) para luego ser escurridos por 30 segundos para la colocación de la fruta en CP.

Se transportan esos CP al deshidratador mediante la cinta transportadora principal.

Sector de deshidratado

Cada fruta tiene un tiempo determinado de deshidratación, por eso es sumamente importante tener en cuenta que para cada bandeja del deshidratador se dispone solamente un tipo de fruta. El proceso de deshidratado tiene un ciclo de 4 horas por bandeja, sin embargo, la cantidad de bandejas que posee nuestra máquina es de 12, por lo que no habrá mucho tiempo inactivo por parte del operario. Por diagrama hombre - máquina podemos tener un proceso de producción sin restricciones por este ciclo, ya que el agregado de las bandejas proporciona una producción contínua, cuando sale una bandeja ingresa otra y así para toda la jornada laboral. En este proceso la fruta pierde gran parte de su peso en agua evaporada.

Sector de saborizado

Una vez deshidratadas, la fruta es colocada sobre CP para luego ser volcada a la cinta transportadora que lleva al sector de saborizado. Aquí un tambor de acero inoxidable con un mecanismo automático esparce el endulzante en las proporciones justas mientras rota sobre un eje horizontal para homogeneizar el esparcido en toda la fruta. La fruta cae sobre una cinta transportadora que la dirige hacia la tolva de la envasadora.

Control de calidad

Durante el transporte en cinta hacia la envasadora, el operario encargado de la sección de empaque toma una muestra (que será llevada al sector de calidad) con un nivel de frecuencia que se detalló anteriormente para llevar a cabo el plan de ensayos detallado en el punto 2.

Sector de empaquetamiento

La envasadora distribuye la fruta deshidratada en paquetes de 40 gramos cada uno.

Por último, un operario se encarga de colocar estos paquetes individuales en cajas normalizadas con dimensiones mencionadas para ser transportadas al depósito de producto final mediante zorra eléctrica, apiladas las cajas en pallets con un máximo de 1.8m de altura.

Sector de depósito de producto terminado

Se dispondrá de un área para el almacenamiento de producto terminado. El mismo estará compuesto por estanterías metálicas de paletización dónde se almacenarán los pallets para su futuro despacho.

Para el despacho del producto terminado, se dispondrá de un autoelevador que colocará los pallets con las cajas de paquetes de fruta deshidratada dentro del camión para que pueda transportar el producto hacia su destino final.

Determinación de las máquinas e instalaciones

Especificaciones técnicas de la maquinaria

Rebanadora

Un rotor de eje vertical con paletas gira dentro de un cilindro centrifugando el producto que es cortado en rebanadas lisas u onduladas por una cuchilla tangencial fija. Espesor ajustable hasta un máximo de 12 mm o hasta 20 mm en versión especial. Un accesorio tipo “quita y pon” con cuchillas en forma de peine, corta rebanadas en bastones del ancho deseado. Capacidad teórica: 1000 Kg/h.

Lavadora

El modelo de lavadora elegido fue el AL600 (ver imagen) Constan de una batea dentro de la cual una tina de lavado contiene el producto. Un torrente de agua lo sumerge mientras varios inyectores proyectan agua recirculada a presión. La intensidad con que el agua impacta sobre el producto, es regulable, para preservar su integridad, como así también el tiempo de lavado. Pueden incorporar dosificadores de bactericidas o blanqueadores y trabajar con agua entre 2° y 95°C con calentador de gas opcional incorporado o enfriador externo. Construcción robusta en acero inoxidable y materiales sanitarios. Capacidad teórica: 230 Kg/h.

Deshidratador

Para los deshidratadoras, existen dos tipos de variantes a escoger, la variante eléctrica y la variante a gas. En este caso se escogió la variante electrica Los deshidratadores modelo SBNB-20 son utilizados para cargas que pueden variar en fresco entre rangos de 1.000 a 2.500 Kg/24 hs (se toma el promedio 1.750 Kg/ 24 hs). Estos equipos están preparados para trabajar de manera continua gracias a que su mantenimiento es bajo. Capacidad teórica: 75 Kg/h.

Consideraciones:

- El proceso de deshidratado SEMICONTINUO se realiza a presión negativa.

- Optimización de recursos (ENERGIA – MANO DE OBRA – ESPACIO OCUPADO).

- Un operario maneja el equipamiento y todo el aire de secado es filtrado.

- Homogeneidad y baja carga microbiana del producto final.

- Bajo costo operativo, conservación del color, aceites, aroma y sabor.

- Posee 10 bandejas de acero inoxidable internas y una externa para agilizar la carga y descarga de producto.

Saborizador

Equipo utilizado para salar o saborizar los productos a la salida de las líneas continuas de producción con sal o productos en polvo, ya sean papas o snacks fritos, palitos salados, nachos, churritos, maníes, pellets, etc. Cuenta con dosificador de sal/sabor por medio de tornillo de velocidad variable para lograr la dosificación de sal o sabor deseada. El avance del producto se produce por estar el eje del cilindro inclinado con respecto al plano horizontal. Un equipo versátil, diseñado y elaborado para cubrir las necesidades de producción requeridas. Construcción totalmente en acero inoxidable AISI 304 a excepción de los elementos mecánicos. Capacidad teórica: 1000 Kg/h.

Envasadora

En el mercado están presentes diferentes tipos de envasadoras automáticas. Sin embargo, en Incalfer encontramos la envasadora que de adapta a las dimensiones del packaging de nuestro producto (1500 x 200 mm). Envasadoras automáticas verticales, para conformar bolsas de 3 costuras, especialmente adaptadas para productos de snacks salados o dulces. Construcción robusta en acero inoxidable, tanto en la envasadora como en los equipos periféricos, para evitar el oxido que genera la presencia de sal y los lavados frecuentes. Tecnologías de última generación en los sistemas de control para lograr la mayor eficiencia y velocidad de operación. Capacidad teórica: 120 Kg/h.

Constan de:

- Alimentador vibratorio: Permite una alimentación regular del elevador a cangilones por medio de un canal vibratorio regulable a la vez que la tolva permite una acumulación de producto para las variaciones del proceso de producción.

- Elevador en Z: Construcción total en acero inoxidable con cangilones colgantes de 3 a 6 litros de capacidad en material plástico. Permite una alimentación regular y estable para los multicabezales. Potencia 0.75 kw.

- Multicabezales: Sistema de baldes de 2,5 litros de doble apertura de 10 o 14 balanzas, especialmente indicados para los productos de snacks.

- Cinta de Salida: Recibe las bolsas de la envasadora y las eleva hasta la mesa rotativa. Construcción robusta y simple en acero inoxidable y plásticos sanitario.

- Mesa Rotativa: La mesa rotativa facilita el trabajo del operador, acumulando las bolsas que salen de la envasadora. Velocidad de rotación variable mediante sistema electrónico.

Consumo de energía y servicios

| Máquina | Potencia |

|---|---|

| Rebanadora MCJ300 | 0.75 KW |

| Lavadora AL600 | 1.5 KW |

| Deshidratador SBNB - 20 | 10 KW |

| Saborizador AISI304 | 0.25 KW |

| Envasadora EV4230 | 3 KW |

Mantenimiento y medios de control

El mantenimiento que debemos realizar a las maquinas que utilizamos es para todas el mismo y consiste en los puntos detallados a continuación:

Limpieza e higiene

Al final del servicio

- Hacerla funcionar algún tiempo para evacuar los desechos remanentes y enjuagar el interior de la máquina.

- Retirar el equipo y limpiarlo con cepillo si está sucio.

- Comprobar que estén limpios el fondo de la cámara abrasiva, el cubo del equipo y el árbol de accionamiento.

- Es imprescindible vaciar el cesto filtro, y luego limpiarlo bajo el grifo con la bandeja recuperadora.

- Limpiar el exterior de la máquina con una esponja húmeda y un detergente adecuado.

- Finalmente, dejar abierta la tapa y entornada la puerta con el fin de ventilar la cámara y no aplastar las juntas.

Nota: No hacer uso de detergentes abrasivos, que rayan las superficies, ni aquellos a base de cloro que empañan el aluminio.

Mantenimiento

Mecanismo

Sólo requiere un mantenimiento mínimo (los cojinetes del motor y del mecanismo están engrasados de por vida). Se recomienda que, por lo menos una vez al año, se compruebe:

- El estado del tubo flexible de alimentación en agua, y la fijación del mismo.

- El estado de desgaste de la correa.

Reglaje de los seguros

- Debe comprobarse con frecuencia el buen funcionamiento de los seguros. El motor debe pararse al abrirse la tapa y/o al abrirse la puerta.

- Si falla una de las dos funciones de seguridad, no utilizar la máquina y mandarla a arreglar por el servicio de mantenimiento de su vendedor.

Sin embargo, con las cintas transportadoras se determinaron las siguientes consideraciones para su mantenimiento

- Limpieza y engrasado de elementos rodantes.

- Ajuste y reglaje de la banda transportadora.

- Sustitución y/o reparación de elementos deteriorados o dañados.

- Comprobar fugas hidráulicas o de aceite, estado de conexiones eléctricas, holguras.

- Comprobación de los sistemas de seguridad y protección.

- Documentación detallada de las labores de mantenimiento realizadas.

Sistemas de seguridad

El método mas eficiente para nuestro sistema de seguridad hemos elegido el Sistemas con atrapamiento de llave. Los sistemas con atrapamiento de llave es un método para implementar un sistema de bloqueo. El atrapamiento de llave comienza con un dispositivo aislador de energía. Cuando el interruptor es desactivado por la llave “primaria”, se desconecta la energía eléctrica a la máquina simultáneamente de todos los conductores de alimentación sin conexión a tierra. La llave primaria puede retirarse y llevase a un lugar donde se requiera acceso a la máquina. Lo que buscamos es aislar la maquina de la energía que se le suministra de la forma mas eficiente.

Cálculos Operativos

Balance anual de material

Para comenzar con los cálculos pertinentes, es necesario determinar la cantidad de desperdicio para las diferentes materias primas que se tienen, debido a que varían una de la otra.

En la inspección, se desechan en total un 3% de frutas por putrefacción. Se puede determinar que cada 100 frutas, 3 frutas no pueden ingresar al proceso productivo.

Luego en extracción de pedúnculo, se determinó que el mismo pesa al rededor de un 1% de la masa total de la fruta (pera y manzana). La msima es desechada en el proceso.

En el proceso de pelado, se desecha la cáscara de la banana, la cual representa aproximadamente un 10% de la masa total de la fruta en cuestión.

Para el proceso de deshidratado, se determinaron en el dimensionamiento comercial los porcentajes de pérdida total. Los mismos son 68%, 64.5% y 66.4% para la banana, manzana y pera respectivamente.

Para el cálculo de las toneladas anuales de producto terminado a producir, se deben tener en cuenta los datos del Plan de Ventas del dimensionameinto comercial. En la siguiente imágen se detallan los datos para el cálculo:

En total son necesarios 315 toneladas de fruta deshidratada. Como el producto final es una combinación de las tres frutas mencionadas anteriormente, se hace una distribución de 1/3 para cada tipo de fruta, quedando un total de 105 toneladas de banana, manzana y pera deshidratadas necesarias anualmente.

Para Banana

Se calculan los desperdicios, producciónes seccionales y alimentación para la banana con los datos determinados anteriormente.

Para Manzana

Se calculan los desperdicios, producciónes seccionales y alimentación para la manzana con los datos determinados anteriormente.

Para Pera

Se calculan los desperdicios, producciónes seccionales y alimentación para la pera con los datos determinados anteriormente.

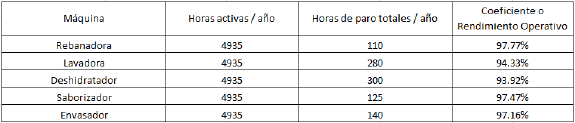

Balance Total

Se hace un balance total, resultado de la suma de las tres frutas utilizadas en el proceso productivo para simplificar los cálculos.

Se calculan:

- Volúmen total ingresado.

- Consumo real de maeria prima.

- Porcentaje de desperdicio operativo (en función de la producción).

- Porcentaje de desperdicio real (en función de la producción).

Ritmo de trabajo

Debido a la tecnología y los ciclos de la máquina principal (el deshidratador) el área de producción trabajará con 3 turnos diarios, 5 días a la semana. Con estos tiempos se llega a la demanda anual.

El área de producción trabaja 8 horas por día con una hora de descanso que contempla tiempo de refrigerio y reposo, quedando 7 horas netas de trabajo por turno.

El día se divide en 3 turnos: mañana, tarde y noche. Para cada turno hay un grupo de trabajo. Se los llamó A, B y C respectivamente.

Las áreas de comercialización, administración y finanzas trabajan 8 horas de lunes a viernes de 8 a 17hs, con una hora de descanso.

Días al año: 365

Días de trabajo: 260 (solamente contado lo dias de semana)

Días de vacaciones: 15

Feriados oficiales: 10

Días activos al año: 235 (260 -15 - 10)

Durante los días de vacaciones se contratará personal que se ocupará del mantenimiento general; el mantenimiento ordinario y preventivo se hará incidir en el rendimiento operativo de la maquinaria.

Capacidad Real Anual de la maquinaria tipo de cada sección

Capacidad Real Anual de la Maquinaria Tipo de cada Sección Operativa

Cuello de Botella y Capacidad de la Línea

El cuello de botella es representado por la sección operativa con mayor aprovechamiento seccional de todo el proceso productivo, lo que a su vez se entiende por la sección con menor capacidad productiva.

La sección con mayor aprovechamiento es la del deshidratado, con un 90.06%.

Por no haber desperdicio posterior al proceso de deshidratado (cuello de botella con capacidad de 348 t/año) la capacidad de la línea es igual a la capacidad real de esta sección. Se hace notar que si el "cuello de botella" fuera otra sección habría que determinar el volumen de producción en la última cuando se trabaja al máximo de su capacidad en dicho "cuello de botella", a fin de conocer la capacidad real del equipo.

La capacidad real de la línea es de 386 tn/año.

Determinación de la evolución de las mercaderías

Evolución de la producción

Puesta en marcha

Teniendo en cuenta que el ritmo de producción en el periodo de puesta en marcha se incrementa según el siguiente esquema:

- Mes 1: de 0 a 4%

- Mes 2: de 4% a 16%

- Mes 3: de 16% a 100%

Y habiendo calculado el volumen de producción mensual promedio de la siguiente manera:

Producción mensual promedio = Producción anual en estado de régimen * Meses activos al año

Producción mensual promedio = Producción anual en estado de régimen * (12 * Días activos al año / 365)

Producción mensual promedio = 315 tn * (12 * 340 / 365)

Producción mensual promedio = 28,18 tn

Establecemos el volumen de producción para el periodo de puesta en marcha:

| Volumen de la producción durante el estado de puesta en marcha | |||||

|---|---|---|---|---|---|

| Mes | Ritmo de producción al inicio (%) | Ritmo de producción al final (%) | Producción promedio (%) | Producción mensual promedio (tn) | Producción propuesta (tn) |

| 1 | 0% | 4% | 2% | 28,18 | 0,563 |

| 2 | 4% | 16% | 10% | 28,18 | 2,818 |

| 3 | 16% | 100% | 58% | 28,18 | 16,344 |

| Total | 19,726 | ||||

Resto del año 1

Para el resto del año 1, una vez alcanzado el estado de régimen, el volumen de producción es el siguiente:

Volumen de producción = Meses del año 1 en régimen * Producción mensual promedio

Volumen de producción = 8,18 meses * 28,18 tn/mes

Volumen de producción = 230,459 tn

Volumen de producción total año 1 = (230,459 + 19,726) tn

Volumen de producción total año 1 = 250,185 tn

Años 2 a 10

El volumen de producción para los años posteriores es:

Volumen de producción anual = 315 tn

Stock promedio de producto elaborado

Se tiene en cuenta un ritmo de 1 entrega por semana a los distintos clientes.

Utilizamos como dato la cantidad de semanas activas al año

Semanas activas al año = 52 * 340 / 365

Semanas activas al año = 48,438

Para calcular el volumen de entregas semanales

Entregas semanales = Producción anual en régimen / Semanas activas al año

Entregas semanales = 315 / 48,438

Entregas semanales = 6,503 tn

El stock va a variar entre 0 y 6,5 tn que es la cantidad de entrega semanal. Por lo tanto, el stock promedio de producto elaborado será

Stock promedio = 6,5 tn / 2

Stock promedio = 3,251 tn

Evolución de las ventas

Ventas del año 1

Para el año 1 las ventas se calculan como

Ventas año 1 = Volumen de producción año 1 - Stock promedio de producto elaborado

Ventas año 1 = (250,185 - 3,251) tn

Ventas año 1 = 246,934 tn

Ventas del año 2 al 10 Para los años 2 al 10 las ventas corresponden al volumen de producción anual

Ventas años 2 a 10 = 315 tn

Consumo de materia prima

Para los productos elaborados:

Consumo de materia prima para los primeros 3 meses del proyecto, durante el periodo de puesta en marcha:

Consumo de MP (puesta en marcha) = Producción propuesta * Porcentual incrementado por PM

Consumo de MP (puesta en marcha) = 19,726 * 1,2

Consumo de MP (puesta en marcha) = 23,671 tn

Consumo de materia prima una vez alcanzado el estado de régimen, para los meses restantes del año 1:

Consumo de MP (resto del año 1) = Producción resto año 1 * (1 + Desperdicio no recuperable)

Consumo de MP (resto del año 1) = 230,459 * (1 + 73,3%)

Consumo de MP (resto del año 1) = 399,385 tn

Por lo tanto, el consumo total de MP para la producción del año 1 resultará de la suma de los dos subtotales

Consumo de MP (año 1) = 23,671 tn + 399,385 tn

Consumo de MP (año 1) = 423,056 tn

Para la mercadería en proceso:

Ya que la planta trabajará de lunes a viernes, consideramos ciclos de elaboración de 5 días. El volumen de materia prima requerido durante el ciclo de elaboración será:

Volumen MP (ciclo de elaboración) = (Alimentación de MP anual / Días de producción anual) * 5

Volumen MP (ciclo de elaboración) = (545,9 tn / 235) * 5

Volumen MP (ciclo de elaboración) = 11,615 tn

Consumo total de materia prima en el año 1

El consumo total de MP en el año 1 será:

Consumo total de MP (año 1) = Consumo total elaborados + Consumo total MCySE

Consumo total de MP (año 1) = 423,056 tn + 11,615 tn

Consumo total de MP (año 1) = 434,671 tn

Consumo total de materia prima para los años 2 al 10