2023/Grupo13/DimensionamientoFisico

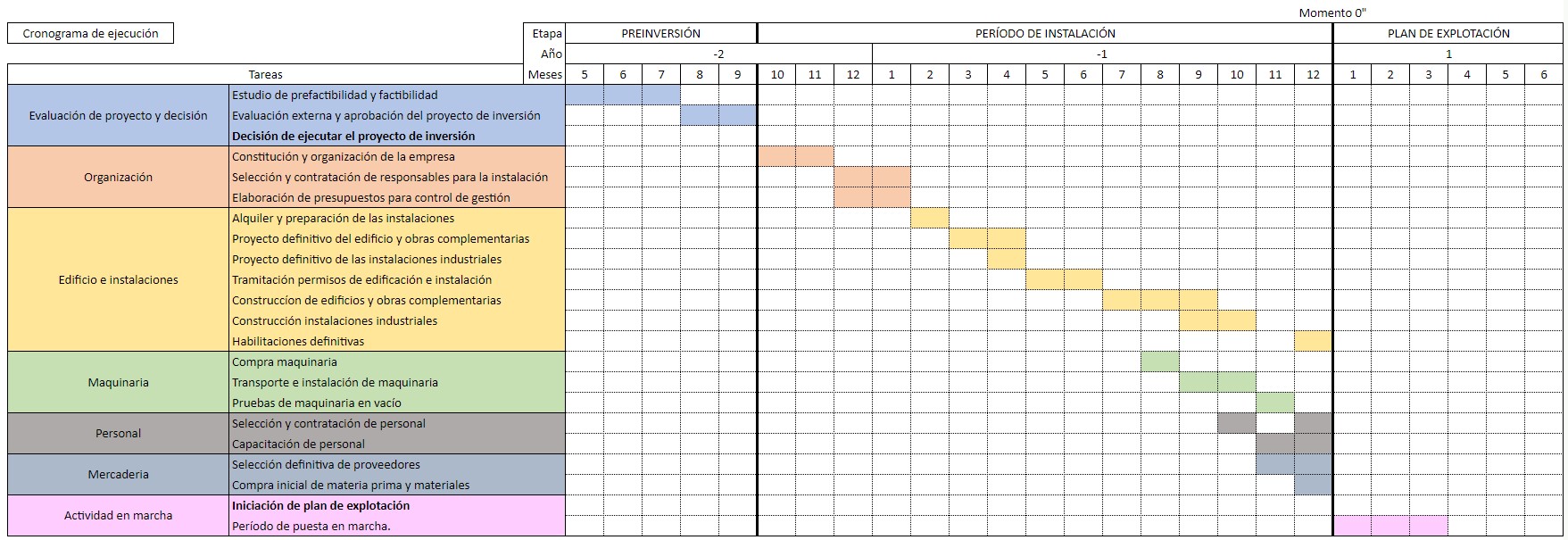

Determinación de la Localización

La ubicación de la empresa se decidirá con una matriz mediante el método de factores ponderados. Utilizando factores necesarios y asignándoles un valor a estos obtendremos que alternativa es más conveniente para la ubicación de nuestra industria.

A cada factor se le asignará un nivel de importancia que va desde 1 a 5, luego se le asigna un nivel de disponibilidad con el mismo criterio, así haciendo la multiplicación entre ambos y sumando todos los valores obtenidos de cada alternativa, estos totales nos van a servir para escoger cuál es la mejor opción para la ubicación de nuestra industria.

Teniendo en cuenta el resultado del análisis, luego de haber considerado los factores importantes para el proyecto el lugar elegido para la ejecución del mismo será el parque industrial San Lorenzo, ubicado en las afueras de la ciudad de San Lorenzo en la provincia de Santa Fe.

A continuación detallamos los factores analizados para llegar a esta conclusión:

Accesibilidad y transporte:

- Alternativa 1: El Parque Industrial Cañuelas se encuentra ubicado en el Km 96,7 de la ruta 6. Se encuentra a escasos km de la autopista Ezeiza-Cañuelas circunvalación con ruta 3 y ruta 205. Se designó el puntaje con valor 4 debido a la gran distancia que posee de las demás provincias a pesar de su fácil acceso y la cercanía al nuevo mercado ganadero.

- Alternativa 2: Al parque industrial de San Lorenzo se ingresa por la ruta provincial N.º 10, por la autopista Rosario - Santa fe y por las vías del ferrocarril G. Mitre (NCA).

La principal ventaja del parque industrial San Lorenzo, es que se encuentra en un punto céntrico en relación con las ciudades con más habitantes de las diferentes provincias que la empresa apunta a ofrecer su producto, por lo que en cuanto a la accesibilidad y transporte es la que se encuentra en la posición más favorable

- Alternativa 3: El Parque Industrial Norte - San Nicolás se encuentra ubicado sobre la autopista Buenos Aires - Rosario. Se encuentra cercano al puerto y a las líneas de ferrocarril; Además, se encuentra a tan solo 8 minutos de ciudad de Rosario con fácil acceso. Se designa el puntaje de 4 debido a que se encuentra en un punto medio con respecto a las provincias que se desea vender el producto pero a gran distancia del nuevo mercado ganadero.

- Alternativa 4: El barrio de Matadero posee un fácil acceso por la autopista general paz. Esta autopista es muy transitada hoy en día por lo que se comenzó a generar un caos vehicular cuando los camiones transitan por la autopista, por esta razón se pondera con el valor de 3.

Disponibilidad de Energía Eléctrica y de Agua Corriente:

- En las 4 opciones que se eligieron para poder instalar la empresa, todas cuentan con un suministro de agua y energía eléctrica constante para poder desarrollar nuestras actividades de una manera normal.

Disponibilidad y valor de terrenos:

- Alternativa 1: En el Parque Industrial Cañuelas cuenta con 200 hectáreas desarrolladas en dos etapas. La primera de ellas de 100 hectáreas completamente finalizadas y con escrituración inmediata. Las parcelas se adquieren desde los 2500 metros cuadrados hasta los 10000 metros cuadrados. Por tal motivo se pondera con el valor de 5.

- Alternativa 2: El Parque Industrial San Lorenzo cuenta con 1000000 de metros cuadrados con escritura inmediata. Las parcelas se adquieren desde los 2500 metros cuadrados hasta los 15771 metros cuadrados. Por tal motivo se pondera con el valor de 5.

- Alternativa 3: El Parque Industrial Norte-San Nicolás cuenta con lotes disponibles entre los 2000 metros cuadrados y los 7000 metros cuadrados. Por tal motivo se pondera con el valor de 5.

- Alternativa 4: El barrio de mataderos no posee terrenos disponibles para la instalación de nuestra fábrica industrial. Por tal motivo se ponderó el valor 1 en este punto.

Cercanía a mercado:

- Alternativa 1: El parque industrial Cañuelas al encontrarse al oeste de la ciudad de Buenos Aires está a gran distancia de todos los mercados de las provincias de Córdoba, Santa Fe, Corrientes, Entre Ríos y Corrientes. Por esta razón se decidió ponderar con el puntaje 4.

- Alternativa 2: El parque industrial de San Lorenzo se encuentra céntrico con respecto a las provincias a las cuales va a proveer la empresa. Por esta razón elegimos el puntaje de 5.

- Alternativa 3: El parque industrial norte de San Nicolás se pondera con el puntaje de 5, ya que se encuentra céntrico de las provincias a las cuales se abastece.

- Alternativa 4: La ubicación del barrio de Matadero se pondera con el valor de 3 debido a que se encuentra muy cercano al abastecimiento de la provincia de Buenos Aires y la capital federal pero muy lejana a las demás provincias.

Comunicación:

- Alternativa 1: El parque industrial Cañuelas cuenta con todos los servicios de telecomunicaciones.

- Alternativa 2: El parque industrial de San Lorenzo cuenta con todos los servicios de telecomunicaciones.

- Alternativa 3: El parque industrial norte de San Nicolás cuenta con todos los servicios de telecomunicaciones.

- Alternativa 4: La ubicación del barrio de Matadero cuenta con todos los servicios de telecomunicaciones.

https://buenosaires.gob.ar/normativa/codigo-urbanistico-y-de-edificacion

Disponibilidad y costo de MO:

- Alternativa 1: Ponderamos con el valor de 3 al parque industrial de Cañuelas por la cantidad de habitantes que hay en la ciudad.

- Alternativa 2: Ponderamos con el valor de 4 el parque industrial de San Lorenzo por la cantidad de habitantes que hay en la ciudad de San Lorenzo y la cercanía a la ciudad de Rosario.

- Alternativa 3: Ponderamos con el valor de 4 el parque industrial norte de San Nicolás por la cantidad de habitantes que hay en la ciudad de San Nicolás y la cercanía a la ciudad de Rosario.

- Alternativa 4: A la localización de mataderos se le da una ponderación de 5 porque tiene a disposición una gran cantidad de habitantes por lo cual conseguir operarios para trabajar no sería un problema

Disponibilidad de la Materia Prima:

- Alternativa 1: La ponderación del valor 4 equivale a la cercanía que posee el Parque Industrial con respecto a la materia prima más importante que es la carne vacuna y/o cerdo. Además de la posibilidad de la obtención de la materia prima de los demás componentes como es la tripa, condimentos, etc.

- Alternativa 2:En el caso del Parque Industrial de San Lorenzo sabemos que la distancia al nuevo mercado ganadero es grande, pero notamos que la ubicación geográfica, el tránsito que posee y la cantidad de empresas instaladas hacen que la obtención de la materia prima sea efectiva.

- Alternativa 3: La ponderación de 4 para el Parque Industrial Norte es debido a la similitud de la ubicación que posee el Parque Industrial de San Lorenzo ya que se encuentran a pocos kilómetros de distancia y a muy poca distancia de la ciudad de Rosario donde la obtención de la materia prima necesaria también es de facilidad por el tamaño que posee la ciudad, el tránsito de poblacional gracias a la importancia de la ciudad y la gran volatilidad de materia prima que se puede conseguir gracias a la puerto activo que posee la ciudad de Rosario.

- Alternativa 4: En el caso de Mataderos es ponderado con el valor de 3 debido a que la movilización del Mercado Ganadero disminuyó en un gran porcentaje a la cantidad de oferta que había en años anteriores.

Cercanía de Mercados:

- Alternativa 1: La ciudad de Cañuelas se encuentra a unos 50 km de CABA donde hay una gran potencialidad de clientes. La negativa de la ciudad es que se encuentra a gran distancia de las demás provincias por lo tanto quedarían una gran masa de clientes fuera.

- Alternativa 2: La ciudad de San Lorenzo se ubica muy cerca de la ciudad de Rosario y a una distancia de 300 km de CABA con un acceso rápido y directo; Al mismo tiempo se encuentra a una distancia prudente de las demás pcias por lo que es una de las alternativas más convenientes.

- Alternativa 3: Al igual que la Alternativa 2 la ciudad de San Nicolás tiene un acceso muy directo y rápido a la CABA como también a la ciudad de Rosario. Posee además una distancia prudente con las demás provincias por lo que es una de las alternativas más convenientes.

- Alternativa 4: Mataderos se encuentra en la CABA por lo que no hay problemas logísticos con los Mercados de la Capital Federal, pero si tenemos gran inconveniente con respecto a las demás pcias que además de estar a gran distancia corres el riesgo de que sea muy difícil transitar y salir de la zona por posibles cortes, tránsito en horarios picos, etc.

Consideraciones legales y políticas:

- Alternativa 4: En la Ciudad Autónoma de Buenos Aires no es APTO la instalación de nuevos frigoríficos por lo que la Alternativa queda sin efecto.[1]

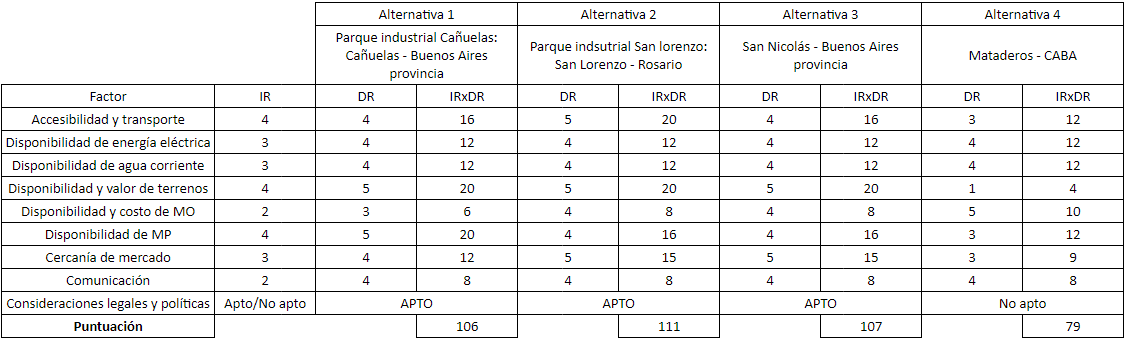

Definición Técnica del Producto

Listado de Materiales (BOM)

| Código | Denominación | Descripción | Nivel | Cant | Unidad | |||

| 1 | 2 | 3 | 4 | |||||

| SAL01 | * Sal | Materia prima que resalta el sabor | X | 0,003 | kilogramos | |||

| PIM01 | * Pimienta | Materia prima que resalta el sabor | X | 0,00001 | kilogramos | |||

| CON01 | --- Condimentos | Ingredientes que dan sabor al producto | X | 0,00301 | kilogramos | |||

| FOS01 | * Fosfato | MP que ayuda a la conservación del producto | X | 0,0009 | kilogramos | |||

| STE01 | * Salitre | MP que permite acelerar el proceso de secado | X | 0,0003 | kilogramos | |||

| ADI01 | --- Aditivos | Materias prima que van a ayudar en el proceso productivo | X | 0,0012 | kilogramos | |||

| CV01 | * Carne vacuna | Carne la cual debe ser magra, lo más libre de grasas posible | X | 0,118316 | kilogramos | |||

| CP01 | * Carne porcina | Carne que le dará un sabor diferente al producto | X | 0,118316 | kilogramos | |||

| GR01 | * Grasa | La grasa es esencial para lograr textura del producto | X | 0,059158 | kilogramos | |||

| MEZ01 | --- Mezcla | Mezcla que represente la gran parte de mi producto | X | 0,29579 | kilogramos | |||

| TRI01 | --- Tripa | Se utiliza como recipiente de la mezcla y le da forma | X | 1 | unidades | |||

| EMB01 | ----- Embutido | Es la parte comestible del producto final | X | 0,3 | kilogramos | |||

| HDS01 | ----- Hilo de sisal | Se utiliza para el atado del producto | X | 1 | unidades | |||

| ETI01 | ----- Etiquetado | Con lo que se va a identifcar al producto | X | 1 | unidades | |||

| SMN01 | -------- Salamín | Producto final, para ser entregado al cliente | X | 0,3 | kilogramos | |||

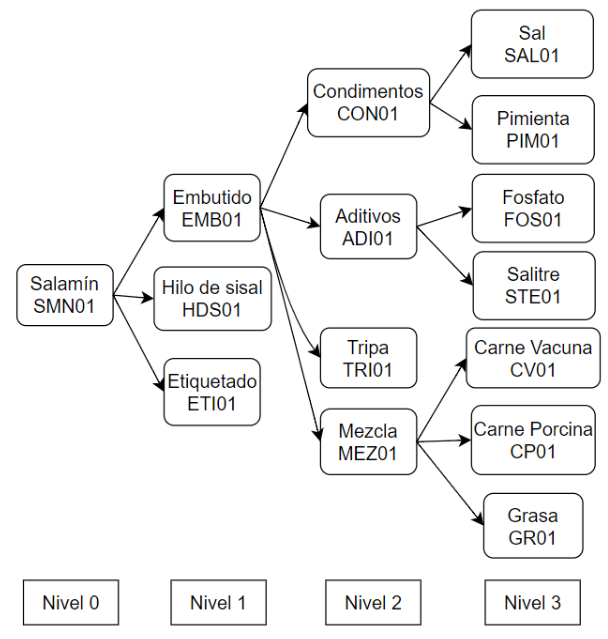

Especificaciones Técnicas

Información nutricional de salamín (300g):

Normas Aplicables

En Argentina, la producción de salamines está regulada por normas y regulaciones que garantizan la seguridad alimentaria. Estas son:

Código Alimentario Argentino (CAA): Establece los requisitos generales de higiene y seguridad alimentaria que deben cumplir todos los productos alimenticios, incluyendo los salames. Estas regulaciones cubren aspectos como las instalaciones, el equipo, las prácticas de manufactura y el etiquetado de los productos.

Buenas Prácticas de Manufactura (BPM): Las BPM son un conjunto de procedimientos y prácticas recomendadas que deben seguirse durante la producción de alimentos. Estas prácticas incluyen la limpieza y desinfección de las instalaciones, la manipulación adecuada de las materias primas, el control de temperatura, el control de plagas y el entrenamiento del personal.

Acondicionamiento del Producto

Nuestro producto tendrá una etiqueta donde se indicará el nombre del producto, el valor nutricional, la lista de ingredientes, como conservarlo y la fecha de vencimiento.

Definición del Proceso de Producción

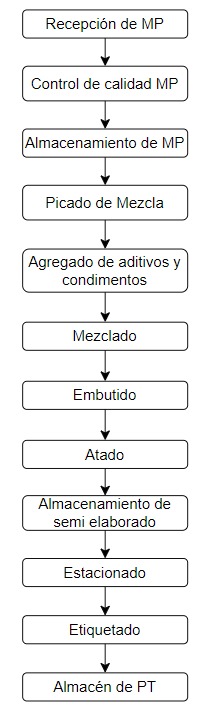

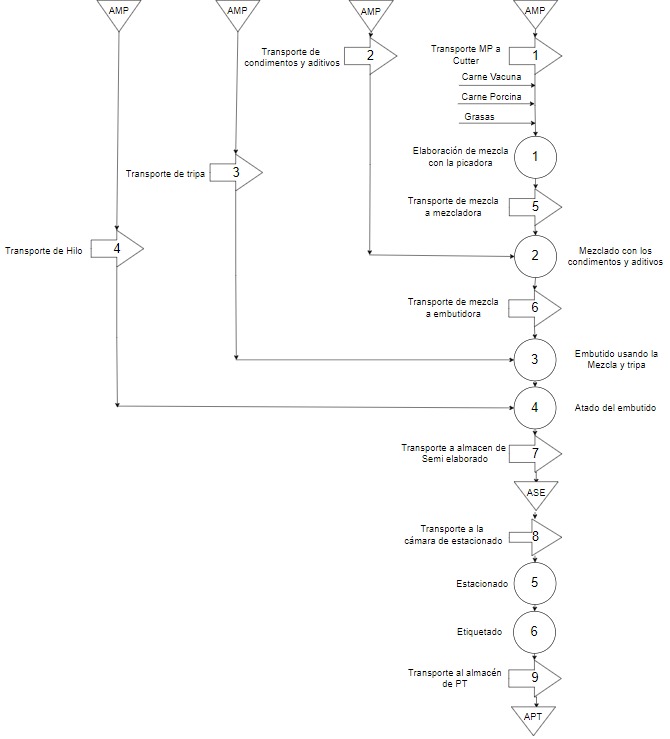

Diagrama de Flujo de Fabricación y Control. Cursogramas gráficos o analíticos

Diagrama de flujo de proceso:

Cursograma sinóptico del proceso:

Descripción de cada etapa del proceso productivo:

- Recepción de materia prima y control de calidad

Una vez que se recibe la materia prima en planta, antes de ser almacenada en el almacén de MP, se corrobora que el pedido haya llegado correctamente y que cumpla con los parámetros establecidos por la empresa, uno de los más importantes parámetros es que la carne debe ser magra. En caso de estar todo en orden se acepta el pedido y se almacena, caso contrario se rechaza y es enviada nuevamente al proveedor

- Picado de las carnes

Para el proceso de picado se usa una cutter, la función de esta máquina es el cortado en pedazos cada vez más pequeños de la materia prima, el tiempo de picado definirá el tipo de producto que se quiere conseguir, en esta máquina se ingresará primero la carne vacuna y la porcina, el proceso de picado para ambas será de 15 minutos, 15 kg cada una. Posteriormente se le agregan 7,5 kg de grasa para continuar con el picado por 5 minutos más. Al finalizar se obtiene una mezcla de 37,5 kilogramos.

- Mezclado

En el proceso de mezclado se usa una mezcladora. En este proceso es donde se le van a añadir los aditivos y condimentos a la mezcla de carnes y grasa. La función de la mezcladora es que esos productos añadidos se mezclen lo mejor posible, este proceso dura aproximadamente 20 minutos

- Embutido

El proceso de embutido se usa una embutidora y la tripa, la embutidora es utilizada para rellenar y dar forma a los salamines de corte fino. La tripa es lo que se utiliza como molde del embutido. El proceso de embutido va a durar 9 minutos para los 37,5 kilogramos

- Atado

En las mesas de trabajo es que se realiza el proceso de atado, donde se usa el hilo de sisal, el atado se realiza cada 300 gramos, lo que define el tamaño de los salamines

- Almacenamiento semi elaborado

El almacenamiento de semi elaborado juega una parte importante en nuestro proceso, ya que durante 6 días se hará el almacenamiento de semi elaborado para poder acumularlo y luego proceder a llevarlos a las cámaras de estacionado, el almacenamiento se hará una cámara frigorífica

- Estacionado

El proceso de estacionado consiste en dejar los salamines 14 días en un cuarto seco y bien ventilado. Las temperaturas en esta última etapa tienen que ir bajando progresivamente de 22 y 18 ºC. Además los niveles de humedad deben variar entre 80 y 78 %.

- Almacenamiento de producto terminado

Por último todos los salamines luego de ser retirados de la cámara de estacionado y etiquetados, se van a llevar al almacén de producto terminado, ya estando listos para su venta y transportado

Determinación de las máquinas e instalaciones. Cálculos.

Especificaciones técnicas de las máquinas:

Cutter/picadora:

Modelo: Cutter Horizontal Brunetti QS650

Especificaciones técnicas:

- Diámetro del recipiente: 850 milímetros.

- Voltaje/frecuencia: 380-400 V / 50 HZ

- Potencia del motor de la cuchilla: 2.2 kW / 2.8 kW

- Potencia del recipiente: 1.1 kW

- Potencia de entrada: 5 kW

- Dimensiones: 1200x1000x1138 milímetros

- Peso: 380 kg

- Lote: 37,5 kg (50 litros)

- Ciclo: 20 minutos

- Capacidad: 112,5 kg/h

Mezcladora de carne:

Modelo: Mezcladora de Carne Brunetti MC100

Especificaciones técnicas:

- Comando de operación: Llave de encendido

- Voltaje/frecuencia: 380 V / 50 HZ o 220 V / 50 HZ

- Potencia de entrada: 1.5 HP / 1.12 kW

- Dimensiones: 960x510x890 milímetros

- Peso: 76 kg

- Lote: 75 kg (100 litros)

- Ciclo: 15 minutos

- Capacidad: 300 kg/h

Embutidora eléctrica Brunetti TV30L

Embutidora:

Modelo: Embutidora eléctrica Brunetti TV30L

Especificaciones técnicas:

- Voltaje/frecuencia: 220-240 V / 50 HZ

- Potencia de entrada: 0,250 kW

- Dimensiones: 545x415x1110 milímetros

- Peso: 54 kg

- Diámetro de tubos para embutir: 16/22/32/38 milímetros

- Lote: 22,5 kg (30 litros)

- Ciclo: 5 minutos

- Capacidad: 450 kg/h

Consumos de energía, agua y otros servicios

Consumo de energía:

| Máquina | Consumo [KWh] | Horas activas [h] | Consumo anual [KWh] |

|---|---|---|---|

| Cutter x2 | 10 | 2.376 | 23.760 |

| Mezcladora | 1,12 | 2.376 | 2.661,12 |

| Embutidora | 0,25 | 2.376 | 594 |

| Total | 27.015,12 | ||

| Instalación | Consumo [KWh] | Horas activas [h] | Consumo anual [KWh] |

|---|---|---|---|

| Secadero x2 | 1,7652 | 8.400 | 14.827,68 |

| Cámara frigorífica x2 | 7,5 | 8.400 | 63.000 |

| Área de trabajo | 3,53 | 2.376 | 8.387,28 |

| Total | 86.214,96 | ||

Auxiliar:

Para el consumo de equipos auxiliares se estima un consumo de 7500KWh anuales teniendo en cuenta computadoras, aires acondicionados, luminaria y electrodomésticos menores.

Consumo de agua:

El proceso productivo no consume agua mas allá que para el lavado de las máquinas. Por lo que no se necesita calcular un gasto significativo de agua.

Mantenimiento y medios de control (máquinas, tareas, etc.). Descripción de los sistemas de seguridad (incendios, accidentes, etc.)

Mantenimiento:

Las máquinas quedan vacías en cada ciclo productivo, lo que dará una inspección visual del estado de cuchillas y paletas. A su vez la máquina será limpiada al finalizar la jornada. De ver algún problema en estas instancias se hará el mantenimiento.

El mantenimiento preventivo de las máquinas y cámaras ambientadas se realizara con la planta cerrada y parada. Esto se hará cuando coincida con las vacaciones del personal.

Sistemas de seguridad:

Seguridad de las instalaciones y equipos:

El sector productivo contara con un sistema eléctrico con un breaker general como medida ante una eventual emergencia.

La planta contará con matafuegos tipo ABC distribuidos a lo largo de la misma.

A su vez se contará con detectores de incendio y aspersores para el caso de un incendio.

Seguridad de los empleados:

Los operarios del área productiva contara con los elementos de seguridad adecuados para este tipo de proceso: Guantes, cofia y barbijo, botas de seguridad y delantal de PVC.

Balance de línea:

El proceso cuenta con 6 secciones productivas:

Calculo de desperdicios y materia prima:

| Seccion operativa | Desperdicios [Kg] | |

|---|---|---|

| Recuperables | No recuperables | |

| Picado | 20.148,44 | 0 |

| Mezclado | 7.656,41 | 0 |

| Embutido | 3.751,64 | 375,16 |

| Atado | 0 | 0 |

| Estacionado | 0 | 37,1 |

| Etiquetado | 0 | 0 |

| Seccion operativa | Alimentación [kg/año] | DR [kg/año] | DNR [kg/año] | Produccion seccional [kg/año] |

|---|---|---|---|---|

| Picado | 402.968,75 | 20.148,44 | 0 | 382.820,31 |

| Mezclado | 382.820,31 | 7.656,41 | 0 | 375.163,91 |

| Embutido | 375.163,91 | 3.751,64 | 375,16 | 371.037,1 |

| Atado | 371.037,1 | 0 | 0 | 371.037,1 |

| Estacionado | 371.037,1 | 0 | 37,1 | 371.000 |

| Etiquetado | 371.000 | 0 | 0 | 371.000 |

| Total | 402.968,75 | 31.556,48 | 412,27 | 371.000 |

Volumen total ingresado en la primera sección operativa: 402.968,75 kg/año

Consumo real de materia prima: 371.412,27 kg/año

Porcentaje de desperdicio operativo, en función de producción = (31.556,48+412,27)/371.000 = 8,62%

Porcentaje de desperdicio real, en función de producción: 412,27/371.000 = 0,11%

Ritmo de trabajo:

Se consideraron 15 días de vacaciones y 15 días de feriados a lo largo del año.

Los 15 días de vacaciones, serán vacaciones rotativas para todo el personal por lo que la planta no tendría necesidad de cerrar

La planta trabajara 8 horas diarias en un solo turno, se trabaja 6 días a la semana.

Días al año trabajados: 297 días

Horas activas al año: 2.376 horas.

Capacidad real anual de la maquinaria/personal:

| Seccion operativa | Capacidad teorica / máquina x hora | Horas activas / año | Capacidad teórica/ máquina x año | Rendimiento operativo | Capacidad real / máquina x año |

|---|---|---|---|---|---|

| Picado | 112,5 | 2.376 | 267.300 | 80% | 213.840 |

| Mezclado | 300 | 2.376 | 712.800 | 80% | 570.240 |

| Embutido | 450 | 2.376 | 1.069.200 | 90% | 962.280 |

| Atado | 182 | 2.376 | 432.432 | 75% | 324.324 |

| Estacionado | 24 | 8.400 | 201.600 | 100% | 201.600 |

| Etiquetado | 136 | 2.376 | 323.136 | 75% | 242.352 |

Aprovechamiento y cantidad de maquinaria/personal:

| Secciones operativas | Programa anual de prod | Capacidad Real/maqxaño | Cant. maq nec | Cap real/secc x año | Aprov seccional |

|---|---|---|---|---|---|

| Picado | 382.820,31 | 213.840 | 2 | 427.680 | 89,51% |

| Mezclado | 375.163,91 | 570.240 | 1 | 570.240 | 65,79% |

| Embutido | 371.037,1 | 962.280 | 1 | 962.280 | 38,56% |

| Atado | 371.037,1 | 324.324 | 2 | 648.648 | 57,20% |

| Estacionado | 371.000 | 201.600 | 2 | 403.200 | 92,01% |

| Etiquetado | 371.000 | 242.352 | 2 | 484.704 | 76,54% |

Cuello de botella:

El cuello de botella corresponderá al sector de picado, ya que es el valor de mayor aprovechamiento seccional.

Para calcular la capacidad real, recalcularemos usando el cuello de botella al 100% de su capacidad:

| Seccion operativa | Alimentación | DR | DNR | Produccion seccional |

|---|---|---|---|---|

| Picado | 437.943,40 | 21.897,17 | 0 | 416.046,23 |

| Mezclado | 416.046,23 | 8.320,92 | 0 | 407.725,30 |

| Embutido | 407.725,30 | 4.077,25 | 407,73 | 403.240,32 |

| Atado | 403.240,32 | 0 | 0 | 403.240,32 |

| Estacionado | 403.240,32 | 0 | 40,32 | 403.200,00 |

| Etiquetado | 403.200,00 | 0 | 0 | 403.200,00 |

| Total | 437.943,40 | 34.295,35 | 448,05 | 403.200,00 |

Determinación de la evolución de las mercaderías

Tamaños y frecuencias de compras

Las compras se realizarán semanalmente debido a el tamaño de nuestro almacén de materia prima y la conservación de algunos de nuestros recursos. El almacén de materia prima no se realizará de un mayor tamaño, debido al alto nivel de consumo que tiene el refrigerar a una temperatura de 0 grados centígrados este espacio.

Las compras semanalmente van a ser de 7.738 kilogramos, que representa la cantidad de materia prima necesaria para producir en la semana, los cálculos para determinar las compras semanales se realizó en el "cálculo de stock promedio mensual", presentado posteriormente en las tablas.

Evolución de la producción:

| mes | ritmo de produccion al

inicio (%) |

ritmo de Produccion al

final (%) |

Producción

Promedio (%) |

Producción

mensual promedio (kg) |

Produccion

propuesta (kg) |

|---|---|---|---|---|---|

| 1 | 0 | 10 | 5 | 30.916,67 | 1.545,83 |

| 2 | 10 | 25 | 17,5 | 30.916,67 | 5.410,42 |

| 3 | 25 | 100 | 62,5 | 30.916,67 | 19.322,92 |

| Total | 26.279,17 |

- Los distintos volúmenes de producción:

| Volúmenes | Valores |

|---|---|

| Volumen producción resto del año | 278.250 |

| Volumen producción año 1 | 304.529,17 |

| Volumen producción año 2 | 371.000 |

Stock promedio de producto elaborado

| Plan de producción | 371.000 |

| Semanas en el año | 52 |

| Kilogramos/semana | 7.134,62 |

| Promedio de stock | 3.567,31 |

- Evolución de las ventas durante la vida útil del proyecto:

| Ventas del año 1 | 300.961,86 |

| Ventas del año 2 | 371.000 |

Consumo de materia prima para el programa de producción y formación de la mercadería en curso y semielaborado

Para el año 1 se produce un mayor desperdicio no recuperable, debido al período de puesto en marcha, el tecnólogo estima que hay un 100% adicional de desperdicio no recuperable durante este período

- Consumo de materia prima en el año 1:

| Ciclos de elaboración | 14,85 |

| Consumo de materia prima 3 meses | 26.337,57 |

| Consumo de materia prima 9 meses | 278.559,20 |

| Total | 304.896,77 |

| Volumen producción | 304.529,17 |

| DNR año 1 | 367,61 |

- Consumo de materia prima mercadería en la mercadería en proceso:

| Alimentación del proceso | 402.968,75 |

| Volumen materia prima requerido | 27.135,94 |

| Producto elaborado | 24.983,16 |

| Desperdicio no recuperable | 27,76 |

| Desperdicio recuperable a reciclado | 2.125,02 |

| Total de materia prima en mercaderia en curso y semielaborado | 27.135,94 |

| Comprobación ciclo | 14,85 |

- Consumo de materia prima total en el año 1:

| Productos elaborados | 304.896,77 |

| MCyS | 27.135,94 |

| Consumo de materia prima en el año 1 | 332.032,71 |

- Del año 2 al 5

| Consumo MP para la producción | 371.412,27 |

| Desperdicio no recuperable | 412,27 |

Stock promedio de materia prima y el programa de compras

| Stock min de materia prima (kg) | 0 |

El stock mínimo de materia prima es 0, debido a que no trabajamos con un stock de seguridad, las compras se hacen mensualmente

- Stock promedio a final de cada mes:

| Al final de mes | stock | Al final de mes | stock |

|---|---|---|---|

| enero | 3.571,27 | julio | 3.571,27 |

| febrero | 3.571,27 | agosto | 3.571,27 |

| marzo | 3.571,27 | septiembre | 3.571,27 |

| abril | 3.571,27 | octubre | 3.571,27 |

| mayo | 3.571,27 | noviembre | 3.571,27 |

| junio | 3.571,27 | diciembre | 3.571,27 |

- Stock promedio:

| Sumatoria stock | 42.855,26 |

| Stock promedio | 3.571,27 |

Cuadro resumen del programa general de evolución

| Unidad de medida | Año 0 | Año 1 | Año 2 a 5 | |

|---|---|---|---|---|

| Ventas | kilogramos de PT | 300.961,86 | 371.000 | |

| Stock promedio de elaborado | kilogramos de PT | 3.567,31 | 3.567,31 | |

| Producción | kilogramos de PT | 304.529,17 | 371.000 | |

| Desperdicio no recuperable | kilogramos de MP | 367,61 | 412,27 | |

| En curso y semielaborado | kilogramos de MP | 27.135,94 | 27.135,94 | |

| Consumo de materia prima | kilogramos de MP | 332.032,71 | 371.412,27 | |

| Stock de materia prima | kilogramos de MP | 2.194,78 | 3.571,27 | 3.571,27 |

| Stock de materia prima | kilogramos de MP | 2.194,78 | 333.409,21 | 371.412,27 |

Nota: Durante del período de instalación habrá que adquirir, como mínimo, la materia prima que se requiere para la primer semana de la puesta en marcha (2,194,78kg)

La cuenta que se hace para obtener ese valor es el total de materia prima requerida para los primeros 3 meses (26.337,57 kg) se divide entre 3 para obtener la cantidad necesaria por mes, luego lo divido entre 4 para obtener lo que necesito de materia prima por cada semana, eso me da como resultado (2.194,78)

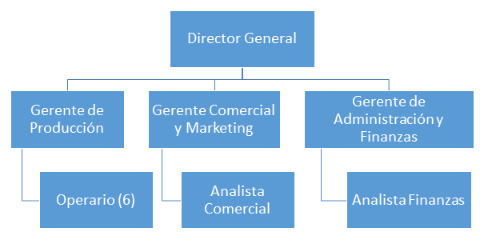

Determinación del Personal.

Organigrama de toda la empresa.

Descripción de los Puestos de Trabajo.

Director General:

- Responsable de la gestión general de la empresa y de la toma de decisiones estratégicas.

Gerente de Administración y Finanzas:

- Encargado de la gestión financiera y administrativa.

- Gestiona el presupuesto y los recursos financieros.

- Gestión de recursos humanos.

Analista de finanzas:

- Soporte y ayuda del gerente correspondiente

Gerente Comercial y Marketing:

- Responsable de desarrollar estrategias de compras y ventas.

- Encargado de promover y vender los salamines a los clientes.

- Mantener relaciones con los clientes existentes y buscar nuevos.

Analista comercial:

- Soporte y ayuda del gerente correspondiente

Gerente de Producción:

- Supervisar y coordinar todas las actividades de producción.

- Responsable de la planificación y programación de la producción.

- Gestiona los recursos y el personal para alcanzar los objetivos de producción.

Operarios

- Encargados de operar las máquinas y equipos para lograr los objetivos planteados por el área de producción. Esto incluye el transporte y almacenamiento de materias primas y productos semielaborados y elaborados.

Calificación y Formación necesaria de los Operadores.

Director General:

Ingeniero Industrial con al menos 3 años de experiencia en puestos de gerencia.

- Edad superior a 33 años.

- Experiencia de 5 años en el rubro.

- Experiencia en el manejo de equipos humanos.

Gerente de Administración y Finanzas:

- Licenciado en Administración de empresas,contador público o carreras afines con al menos 5 años de experiencia en el área.

- Habilidad para recopilar, analizar y presentar informes, presentaciones y documentos de la situación económica-financiera de la empresa.

Analista de finanzas:

- Licenciado o estudiante avanzado de las carreras afines.

- Buena comunicación y predisposición al trabajo en equipo.

Gerente Comercial y Marketing:

- Profesional en administración/comercialización/ing industrial con 5 años de experiencia en el área.

Analista comercial:

- Licenciado o estudiante avanzado de las carreras afines.

- Buena comunicación y predisposición al trabajo en equipo.

Gerente de Producción:

- Estar recibido de ing Industrial y tener experiencia en planta y en producción de al menos 5 años.

Operarios

- Estudio secundario completo preferentemente técnicos.

- Se valora experiencia previa en puestos similares.

- Conocimiento de máquinas y equipos.

Listado de Equipos Auxiliares, Muebles y Útiles

Para todas las áreas de la empresa áreas (Producción, Administración y Comercialización)

Area de Produccion:

- 20 Guantes de seguridad

- 10 Delantales de pvc

- 10 Cofia desechable y barbijo

- 10 Calzado de seguridad

- 2 Balanzas

- 2 Mesas de trabajo

- 4 Carros de transporte

- 1 Estantes para ingredientes

- 1 Zorra hidraulica manual

- 10 Carro ganchero

- Ganchos para carnicero

Área de Ventas y Marketing:

- 2 Computadora

- 2 ventiladores

- 1 Impresora

- 2 Teléfono interno

- Software de gestión de ventas

- 2 Escritorio

- 4 Sillas

- 8 Archivadoras

Área de Administración y Finanzas:

- 5 Lapiceras y 20 carpetas

- 2 Teléfono interno

- 2 Calculadoras

- 10 Archivadores

- 1 Computadoras,

- 1 Impresoras

- Software de contabilidad y gestión financiera, etc.

- 1 Escritorios

- 2 Sillas

- 1 Estantería

Baños:

- 9 Inodoro

- 6 Mingitorio

- 2 Duchas

- 3 Bancos

- 6 piletas

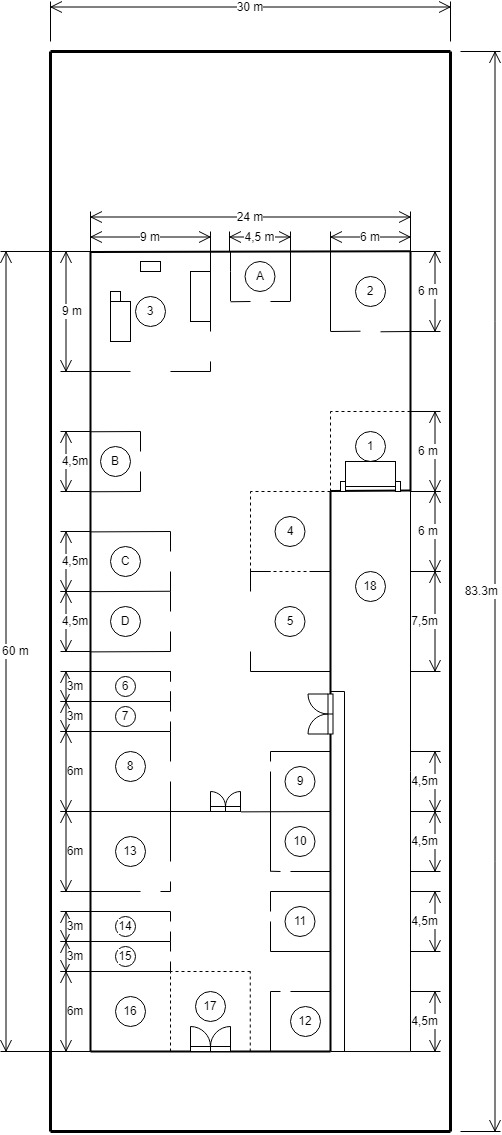

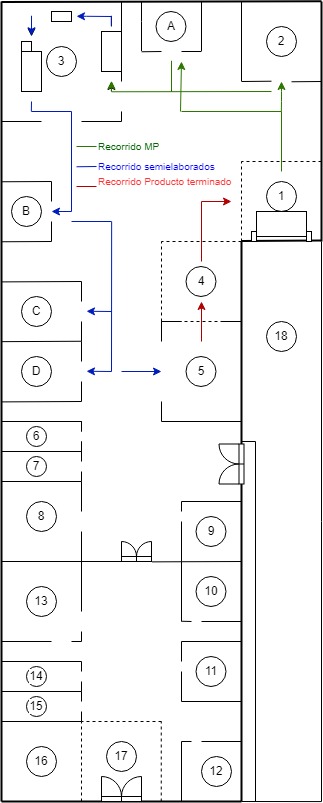

Anteproyecto de Planta.

Plano de la Planta.

Calculo de las dimensiones de los secaderos.

La cámara de secado es de 2,75m de alta, 4,5m de ancho y 6m de largo.

Tenemos como referencia al tecnólogo que nos especifico que en una barra de 1,5m entran 20 piolines para colgar salamines.

A la altura de 2,65m se van a colocar a lo ancho 39 barras de un diámetro de 10cm que van a estar distribuidas en los 6 m de largo. Por barra se van a desprender 60 piolines y en cada uno 3 salamines por lado. Entre los ejes de cada barra se deja un espacio de 15cm, por la tanto al tener 600cm nos da un total de 39 barras.

Esto nos da un total de 360 salamines por barra. Al ser 39 barras nos da 14.040 salamines.

Los salamines colgados van a estar separados por 5cm por lo tanto el ultimo salamín va a tener una distancia al piso de 2m. En el centro va a quedar un pasillo de 1,5m de ancho ,6 m de largo y una altura de 2 m de alto que llega al ultimo salamín colgado. En los costados del pasillo vamos a tener 6 barras a lo largo de cada lado. Estas al ser mas largas tienen una capacidad de 80 piolines. Además en cada piolín se van a desprender 6 salamines por lado.

Esto nos da un total de 960 salamines por barras. Al ser 12 barras nos da 11.520 salamines.

La capacidad máxima del secadero entonces seria 25.560 salamines.

Recorrido de los materiales

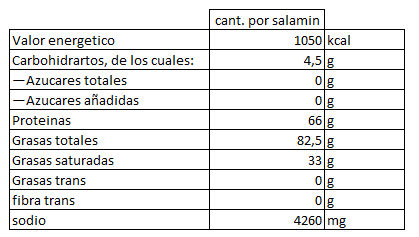

Cronograma de ejecución